Démarrer dans la fabrication des moules et des matrices

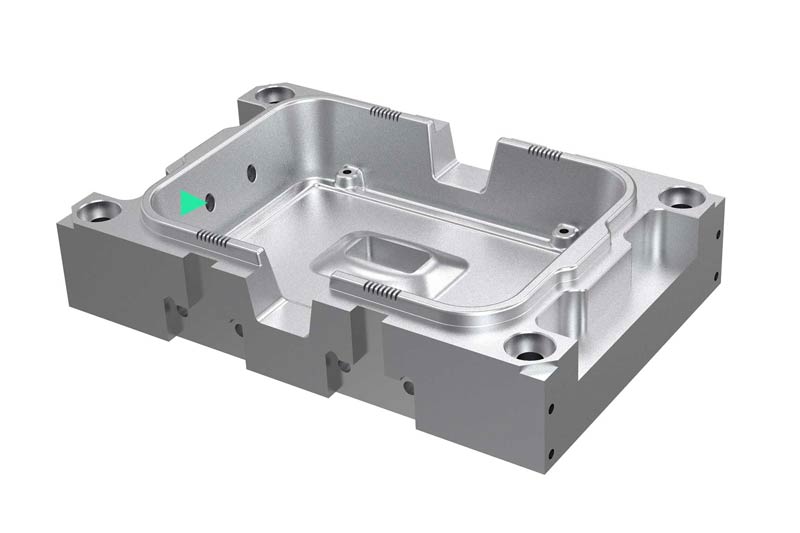

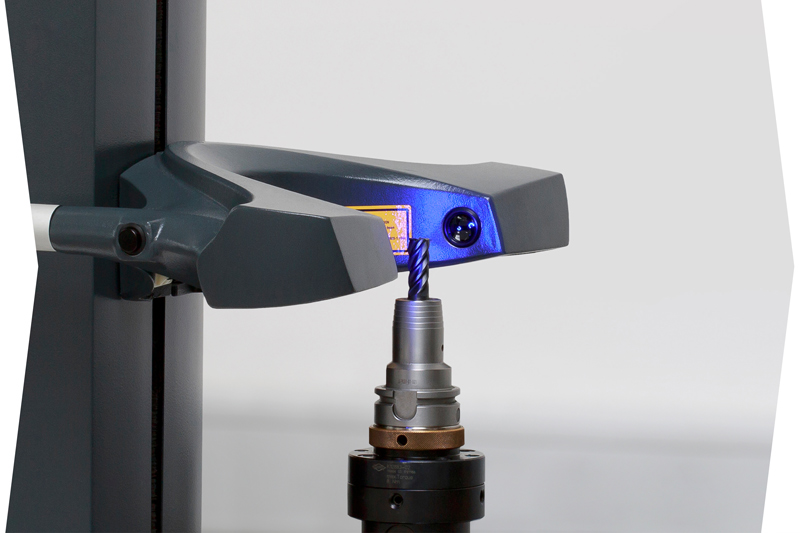

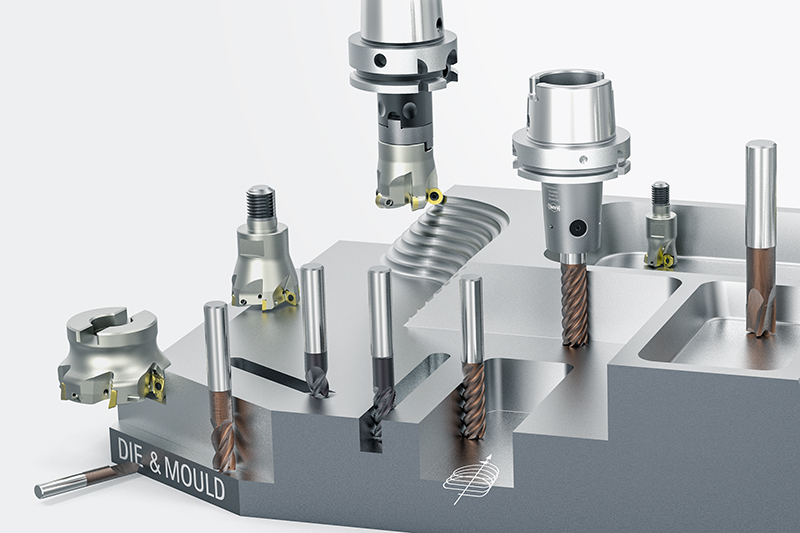

Ce sont précisément ces aspects qui sont à la base de la popularité de MAPAL dans divers secteurs, dont l'industrie automobile, le génie mécanique et l'industrie aérospatiale. Il est donc logique que le fabricant d'outils de précision propose désormais des solutions efficaces et économiques pour l'usinage complet de moules et de matrices. Les outils haute performance précis et polyvalents ainsi que les porte-outils spéciaux avec contours fins et concentricité précise réduisent les opérations de polissage et le réusinage au minimum grâce à une qualité de surface constante lors du fraisage. Ils permettent de réaliser des économies substantielles tout au long du processus.

Programme d'outils pour la fabrication de moules

Componenti e materiali

- 鋼および高硬度鋼

-

鋼および高硬度鋼

プラスチック射出形成やダイキャスト金型の成形や補強リブと同様に、深いキャビティを持つ複雑な部品が増えているため、中には非常に小さい直径の長いツールを使用する必要があります。複雑な部品形状や多種多様な材料の特性は、加工と工具寿命に極めて厳しい要求をもたらします。

応用例:

- プラスチック射出成形金型

- ダイキャスト金型

- 鋳鉄

-

Fonte

Pour les moules de présérie ou de prototype, il n'est pas rare d'employer des matériaux faciles à usiner. Des alliages d'aluminium ou de résine sont fréquemment utilisés. Les outils en carbure monobloc à coupe positive et polis, ou mieux encore les outils à insert PCD, garantissent alors une productivité renforcée et de courts temps d'usinage.

Exemples d’applications :

- Plaques de moulage

- Inserts de moules

- Aluminium

-

Alluminio

Quando si tratta di stampi di pre-produzione o di prototipi, non è raro usare materiali facili da lavorare. Si usano spesso leghe di alluminio o ureol (resine utilizzate per realizzazione di prototipi stilistici). In questi casi, gli utensili in metallo duro integrale con taglienti positivi e lappati o lucidati, o ancora meglio gli utensili con punta in PCD, garantiscono un'alta produttività e tempi di lavorazione brevi.

Esempi di applicazione:

- Stampi pre-serie

- Stampi prototipo

- Rame

-

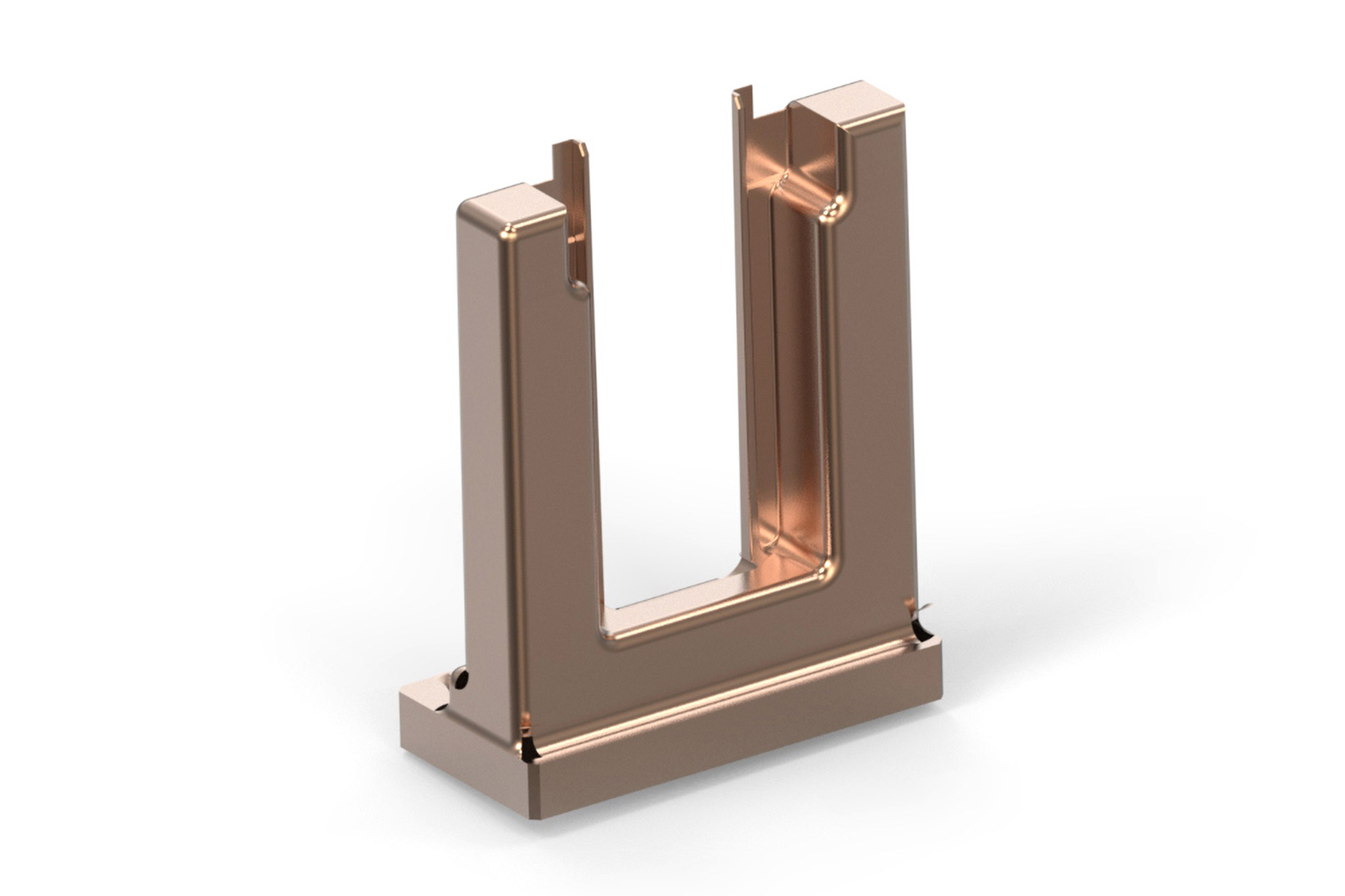

Rame

La produzione di elettrodi per i processi EDM richiede la lavorazione di leghe di rame e grafite. La scelta del materiale dell'elettrodo dipende dai requisiti dello stampo da produrre. Le leghe di rame sono relativamente costose e sono generalmente usate negli elettrodi per la finitura quando sono richieste un'alta qualità della superficie e precisione della forma. Le frese in metallo duro integrale con geometrie speciali di MAPAL garantiscono qui risultati di lavorazione ad alta precisione.

Esempio di utilizzo:

- Elettrodi per elettroerosione a scintilla (processi EDM)

- Grafite

-

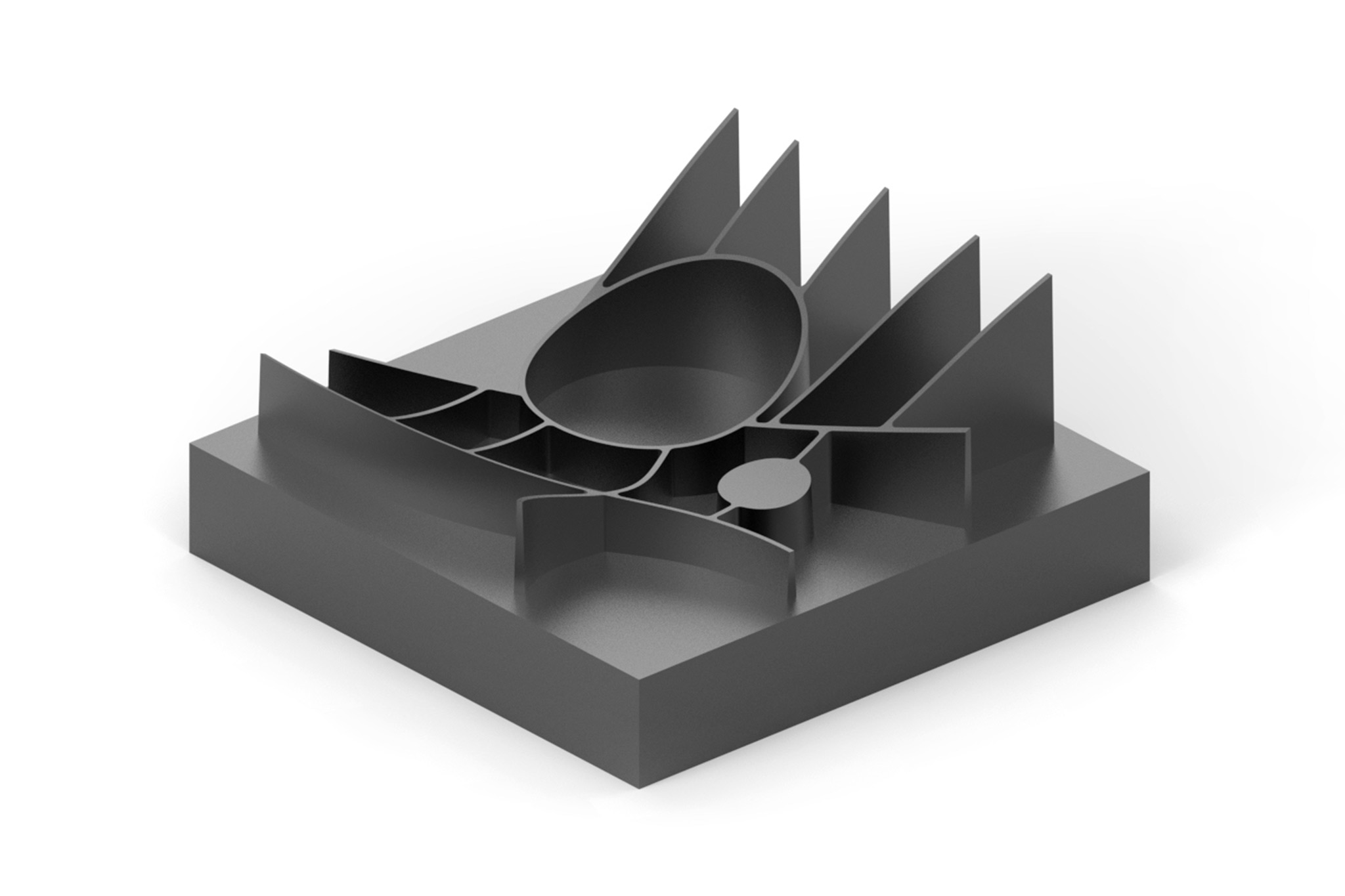

Grafite

La grafite ha un effetto altamente abrasivo sull'utensile e provoca una forte usura del tagliente. Con l'aumentare dell'usura, i profili da lavorare tendono a scheggiarsi e rompersi. Pertanto, un utensile con una geometria adeguata e un materiale da taglio ottimale è un prerequisito indispensabile. MAPAL utilizza utensili in metallo duro integrale con rivestimento diamantato o utensili con riporto in PCD per la lavorazione della grafite.

Esempio di utilizzo:

- Elettrodi per elettroerosione a scintilla (processi EDM)

Dal pezzo grezzo al pezzo finito

-

1 / 8

Superfici 2D

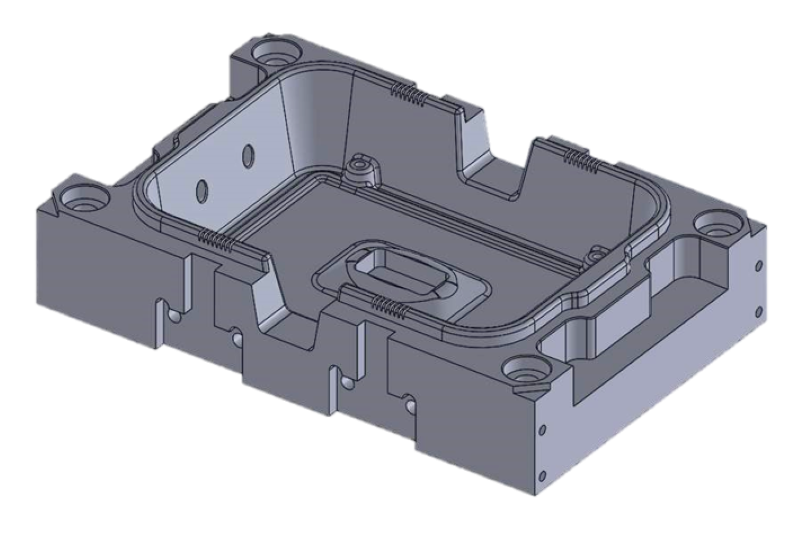

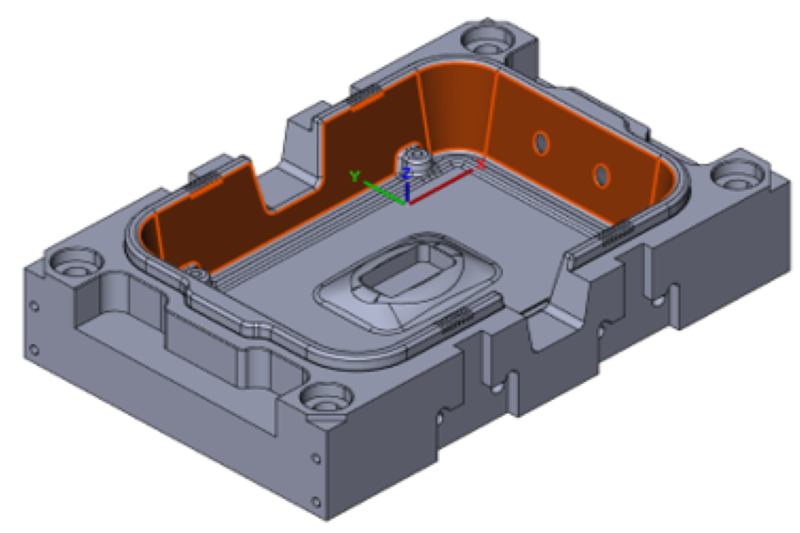

Da un lato, questa categoria comprende i processi di lavorazione eseguiti direttamente sulla macchina, come la fresatura a spianare e la fresatura di tasche e pareti dritte. Dall’altro, include anche le operazioni per geometrie complesse che vengono programmate tramite un software CAM.

Vai all’assortimento di prodotti per la lavorazione di superfici 2D -

2 / 8

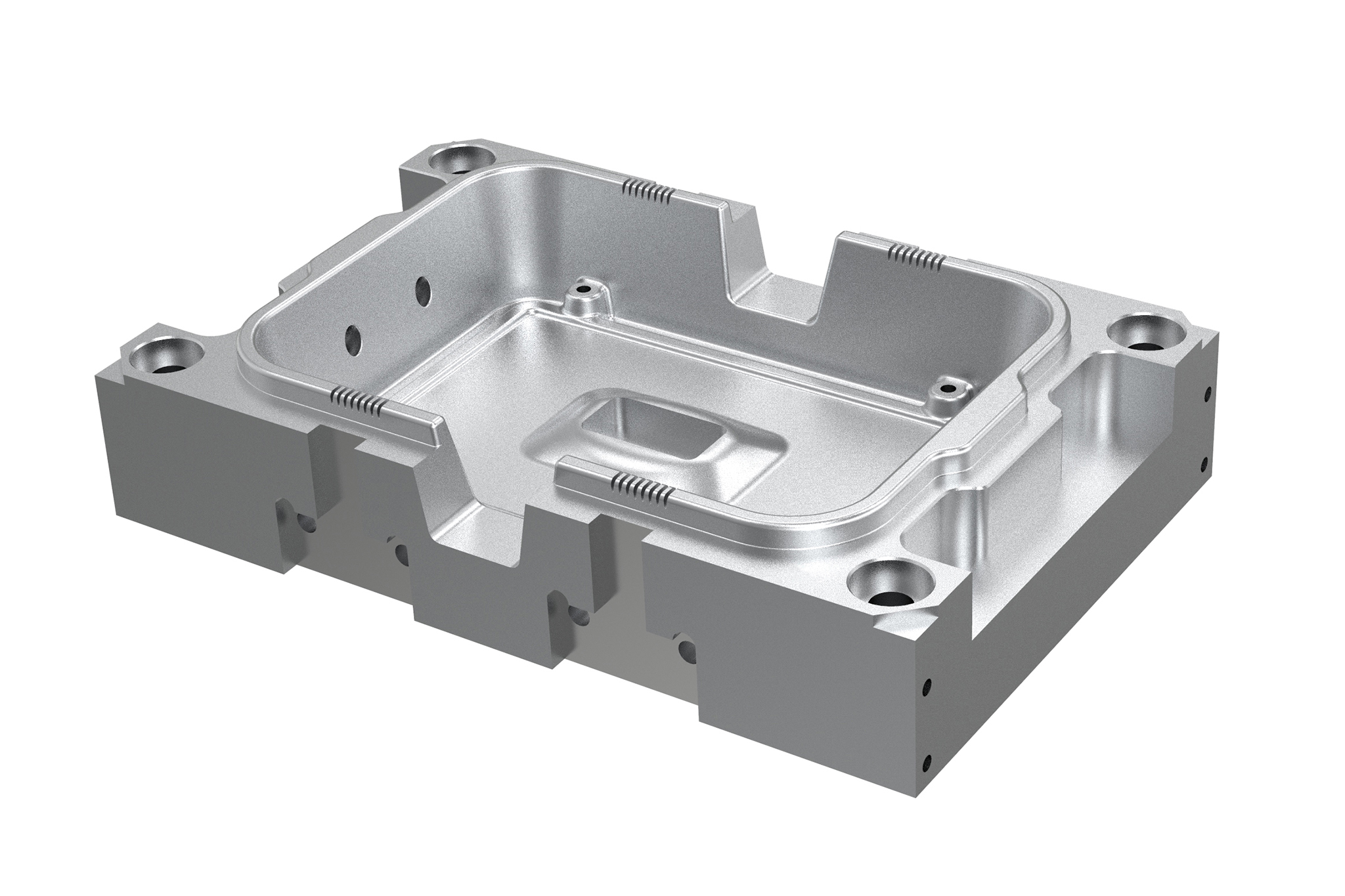

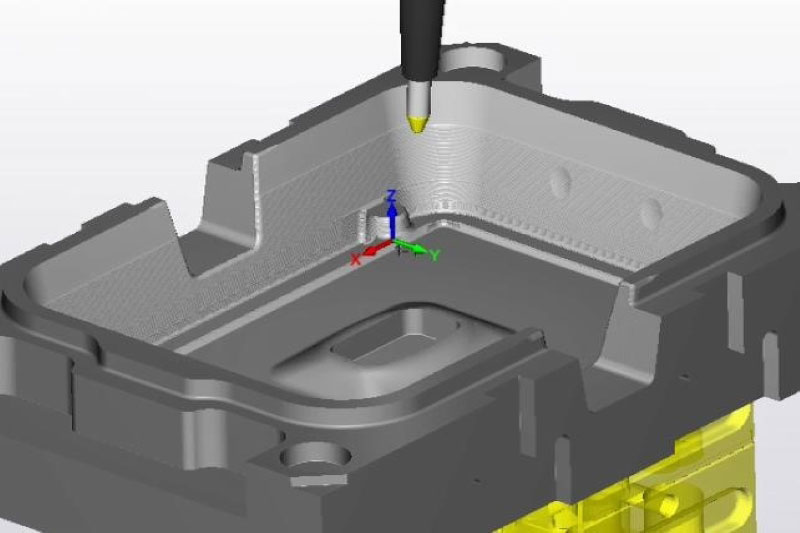

Superfici 3D

Nella costruzione di stampi e matrici, la produzione di stampi sempre più complessi è parte della vita quotidiana. I continui sviluppi delle macchine utensili e del software CAM portano le prestazioni e la produttività a un livello ancora più elevato. Ne consegue che anche gli utensili utilizzati devono andare di pari passo con il più recente stato dell’arte. Per ottenere risultati ottimali, all’inizio della progettazione si esegue un’analisi del processo.

Vai all’assortimento di prodotti per la lavorazione di superfici 3D -

3 / 8

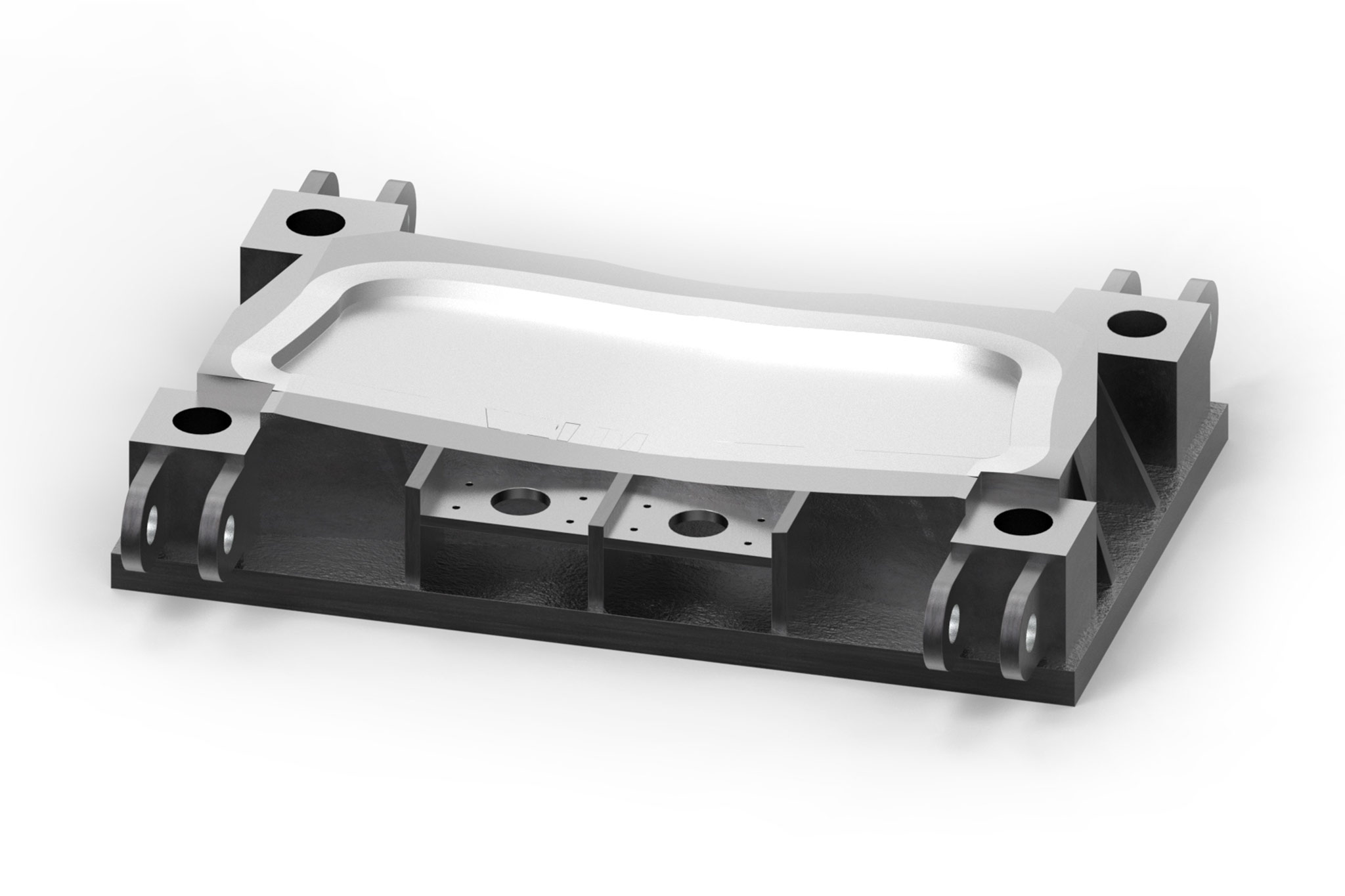

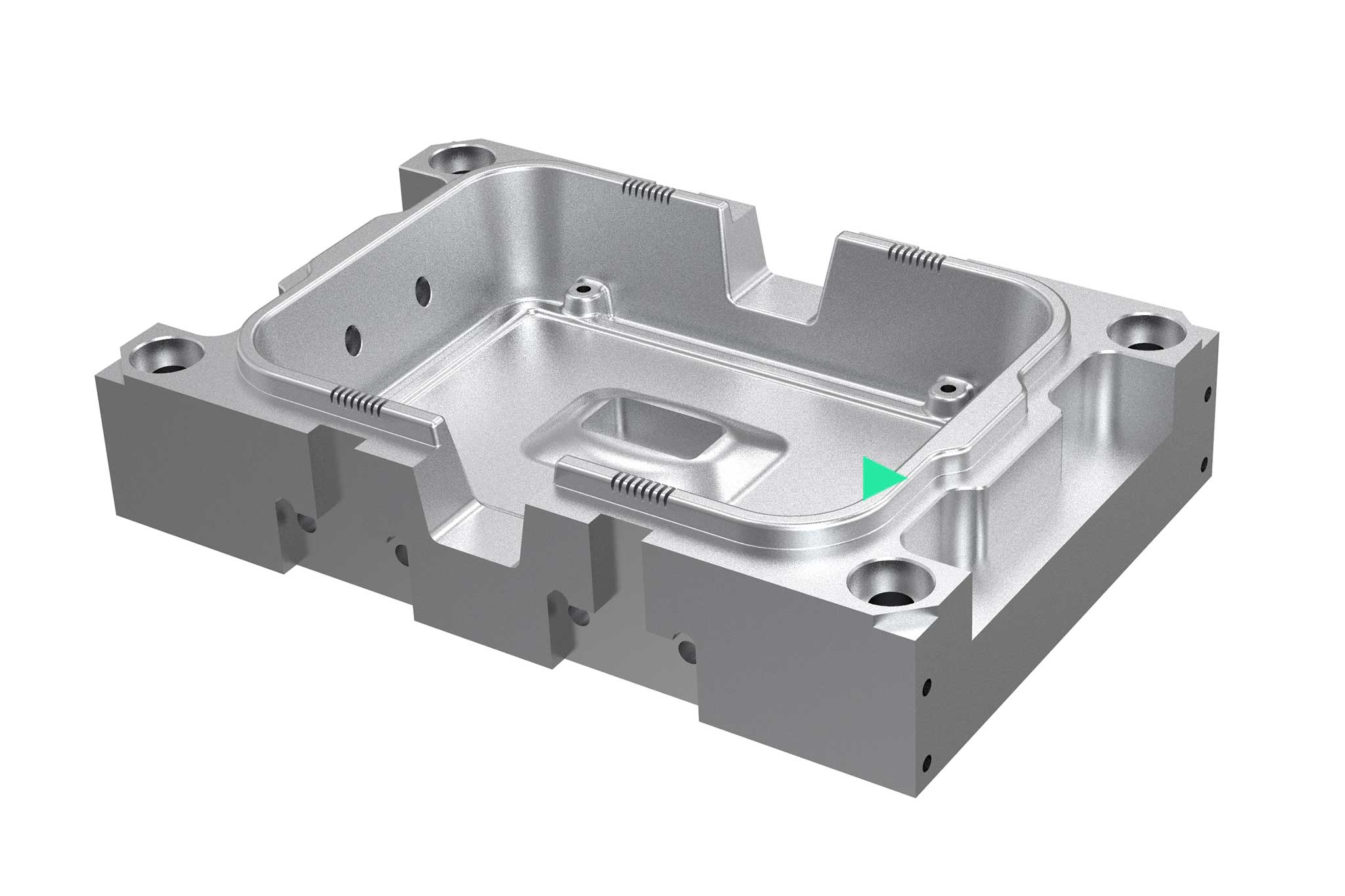

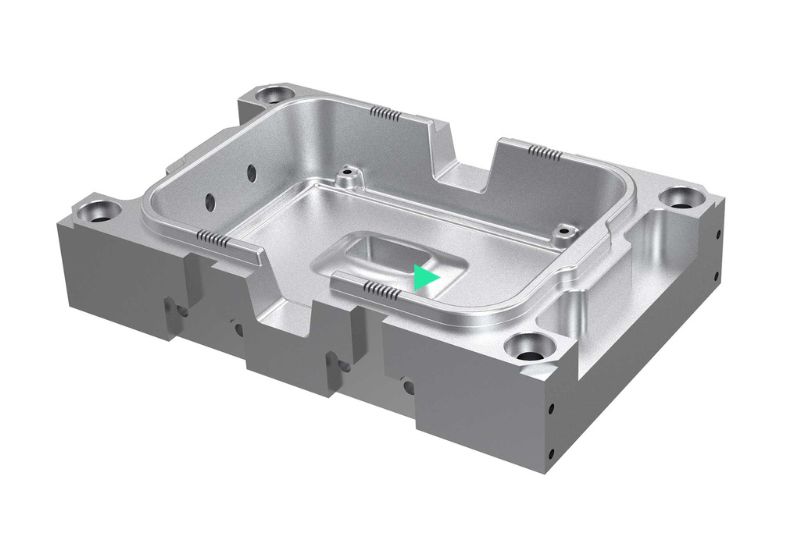

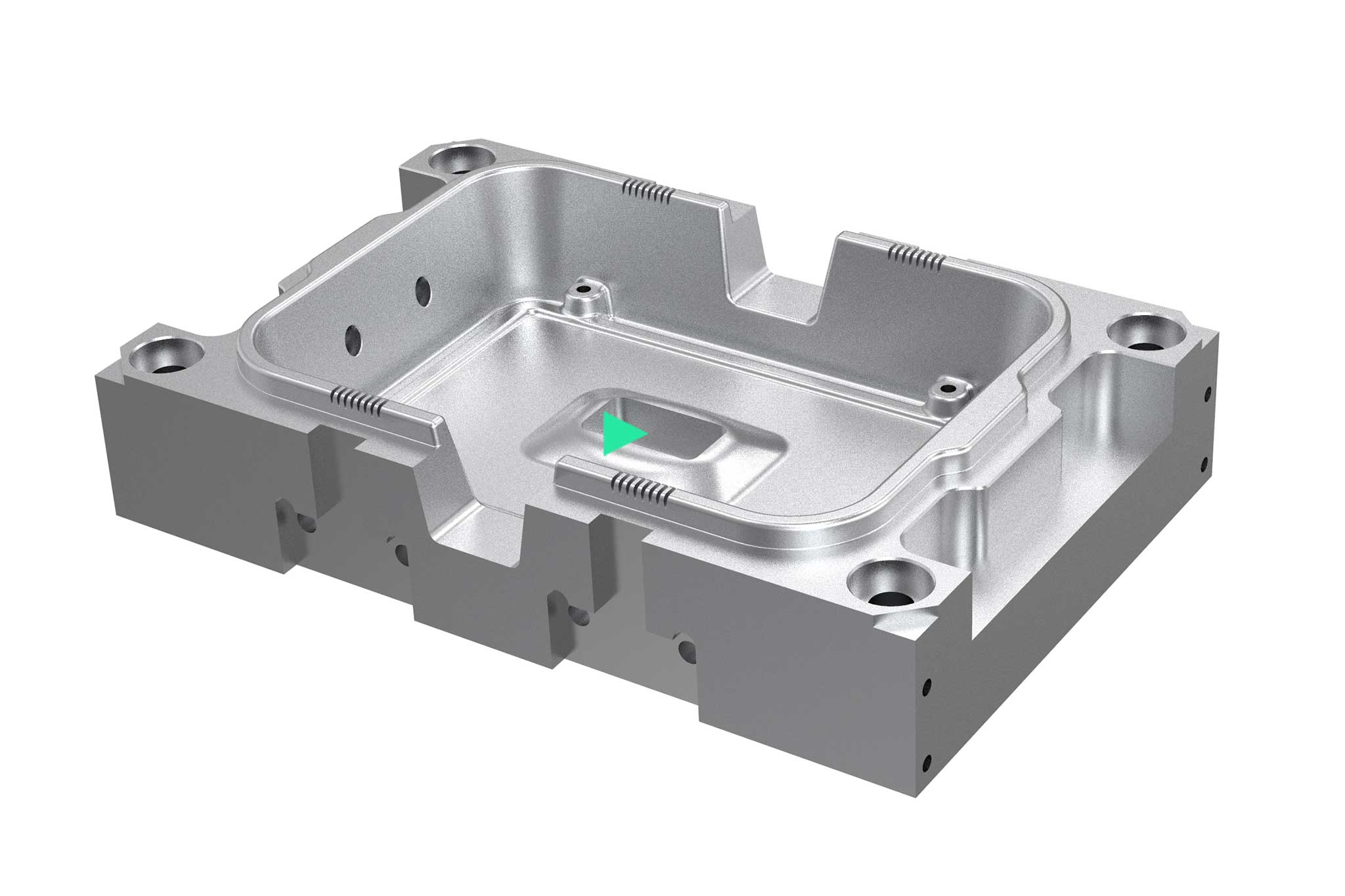

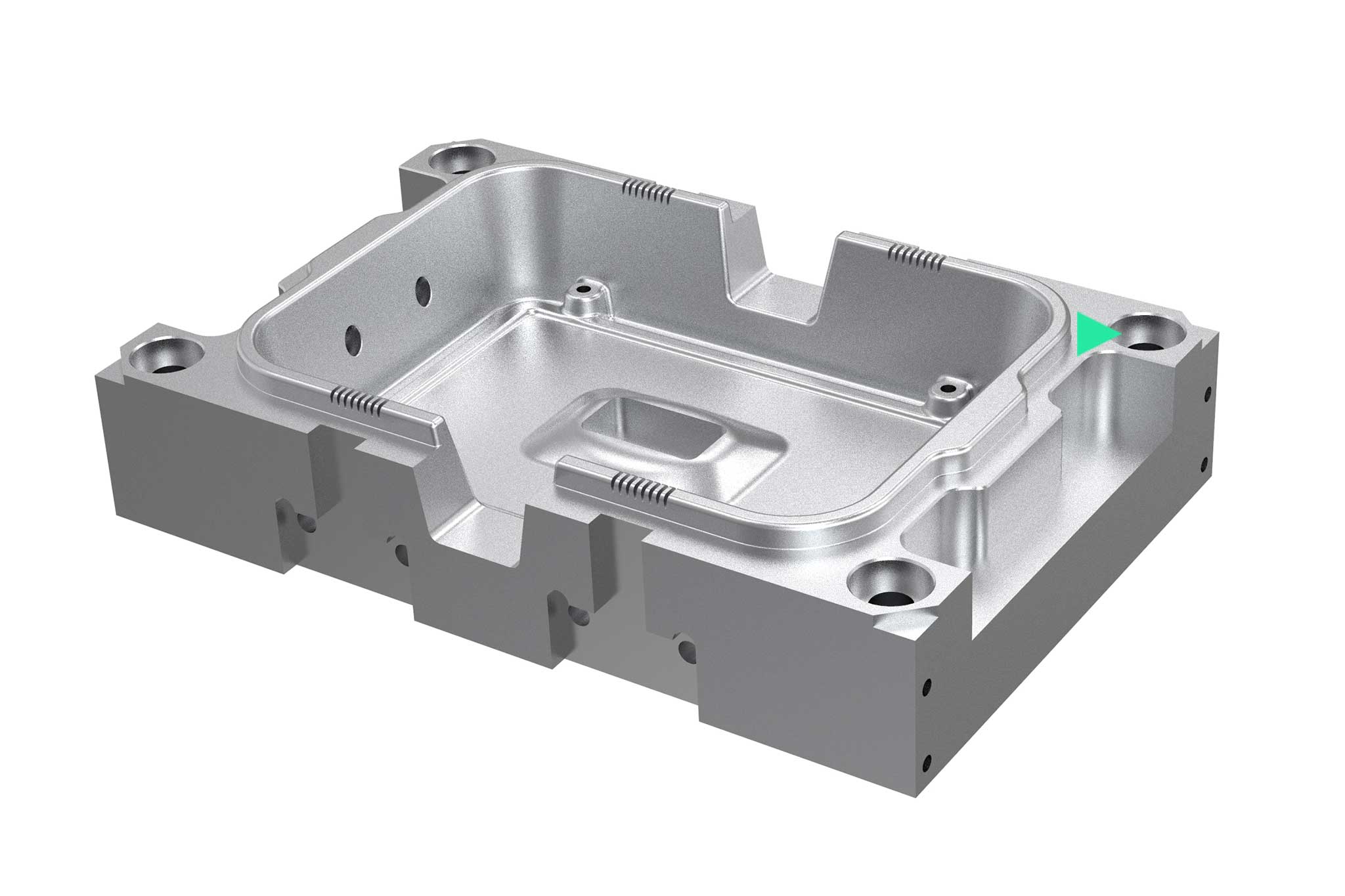

Tasche aperte

Le casse porta stampo presentano anche operazioni di lavorazione necessarie per la fusione o per diversi elementi integrativi. Gli utenti utilizzano in misura crescente frese trocoidali per lavorare le tasche aperte (lavorazioni periferiche). Tale metodo permette di ottimizzare i tempi di lavorazione e di estendere la durata dell’utensile.

Vai all’assortimento di prodotti per la lavorazione di tasche aperte -

4 / 8

Tasche chiuse

Le tasche chiuse vengono prodotte per lo più tramite la sgrossatura nei piani Z. L’ingresso di lavorazione viene spesso individuato utilizzando un’inclinazione durante la fresatura. La scelta dell’utensile dipende dalla profondità delle pareti e dai piani inclinati da riprodurre sul componente. L’ampio portfolio MAPAL di sistemi modulari include anche la lavorazione di tasche più profonde con grandi diametri.

Vai all’assortimento di prodotti per la lavorazione di tasche chiuse -

5 / 8

Interpolazione elicoidale

Uno degli obiettivi principali delle lavorazioni di fresatura è costituito dalla riduzione del tempo di lavorazione. Spesso è possibile eliminare il processo di preforatura grazie alle geometrie specifiche dell’utensile volte alla lavorazione di tasche chiuse e rotonde. Nell’interpolazione elicoidale, i tracciati di fresatura vengono impostati con ingressi elicoidali idonei alle dimensioni delle tasche.

Vai all’assortimento prodotti di interpolazione elicoidale -

6 / 8

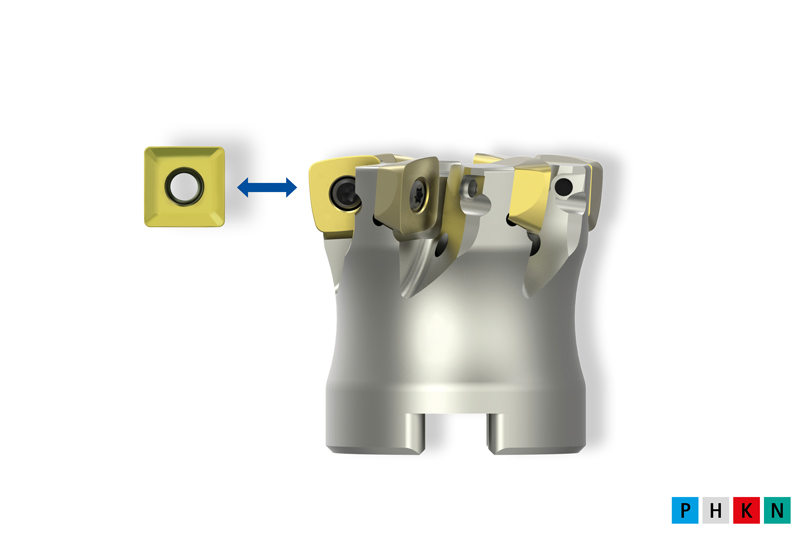

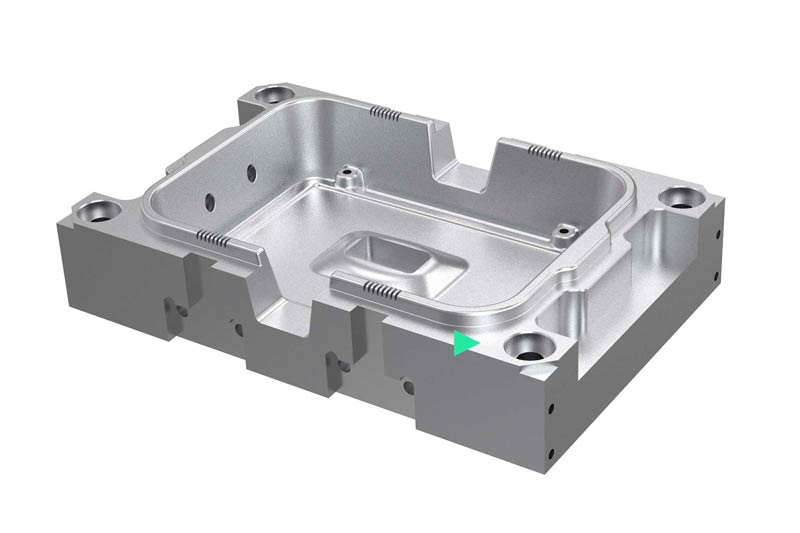

Superfici piane

Le operazioni volte a creare superfici piane sono molto frequenti e ricorrono in diversi settori nella costruzione di stampi e matrici, sia che si tratti di componenti, di strategie dovute alla rispettiva lavorazione di fresatura o ai requisiti delle superfici di chiusura degli stampi, dei tagli e delle fustelle. L’utensile corretto viene quindi selezionato in base all’applicazione e al requisito.

Vai all’assortimento di prodotti per la lavorazione di superfici piane -

7 / 8

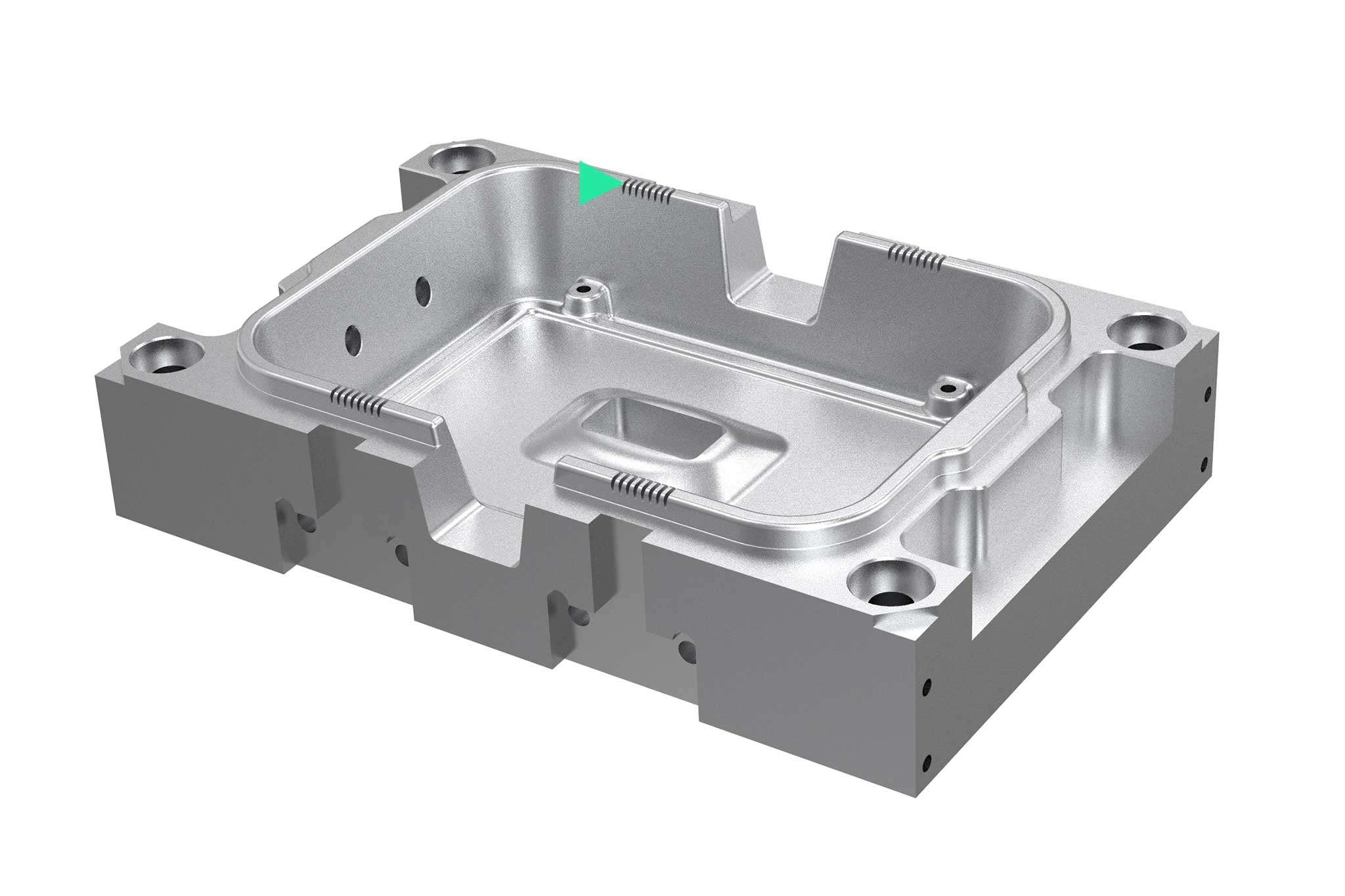

Pareti sottili e nervature

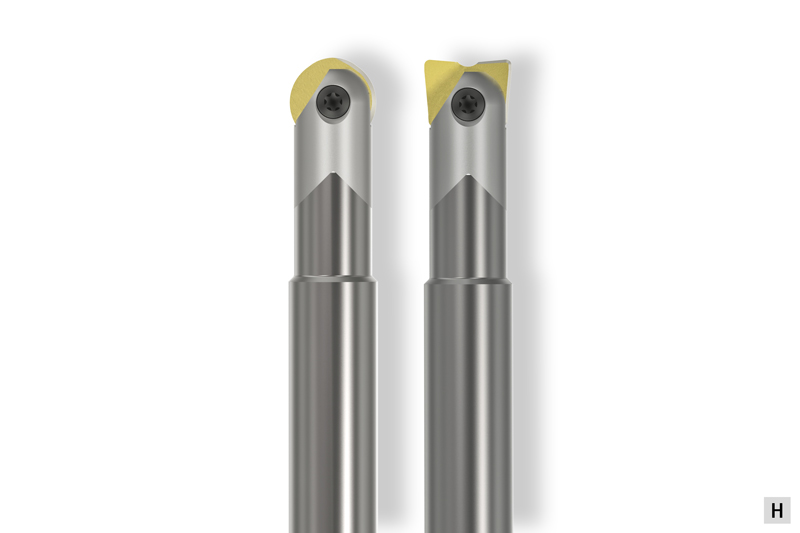

Plastic injection moulds and die casting moulds often have ribs and thin walls. Ribs, for example, are increasingly being milled, as this process is more cost-effective than EDM (spark eroding). As a rule, long or extra-long carbide tools with small diameters are used. Customer-specific solutions (RibCutter) to match the respective rib shape are also possible here.

Go to the product range for machining thin walls and ribs -

8 / 8

Fori di grandi e piccole dimensioni

La costruzione di stampi e matrici comprende una vasta gamma di operazioni di foratura integrale: dai fori di grandi dimensioni per colonne di guida, attraverso fori profondi per sistemi di raffreddamento fino ai fori ad alta precisione per perni espulsori. MAPAL offre un portfolio completo di utensili di foratura e alesatura per le singole fasi di lavorazione.

Vai all’assortimento di prodotti per la lavorazione di fori di grandi e piccole dimensionis

Soluzione chiavi in mano

Workflow d'ingénierie – De la théorie à la pratique

Further items about the die&mould area

-

02.12.2025

Large tool package for Mangner Zerspanungstechnik

MAPAL has equipped Mangner GmbH with a comprehensive tool package for drilling operations.

-

04.03.2025

CORMOL relies on milling cutters such as the OptiMill-3D-HF from MAPAL for tool making

CORMOL from Portugal manufactures stamping tools, for which it has been working closely with MAPAL since 2022. With the OptiMill-3D-HF, CORMOL has found a reliable and economical tool solution.

-

25.06.2024

Efficient production in die and mould making: Krämer+Grebe and MAPAL

The mouldmaking company Krämer+Grebe optimises production with MAPAL reamers and milling cutters and ensures process reliability in international competition.

Our retail partners

Responsibility according to postcode areas

-

1 / 16

Postcode 35

FRITZ WEG GmbH & Co. KG

Ahornweg 41

35713 Eschenburg-WissenbachPhone: +49 2774 701-0

Fax: +49 2774 701-39

Email: info@fritzweg.de

Web: www.fritzweg.de -

2 / 16

Postcode 44

Jansen Schneidwerkzeuge Vertriebs GmbH

Im Käsebrink 12

58840 PlettenbergPhone: +49 2391 9177-0

Fax: +49 2391 9177-20

Email: info@j-s-v.com

Web: www.j-s-v.com -

3 / 16

Postcode 51

Jansen Schneidwerkzeuge Vertriebs GmbH

Im Käsebrink 12

58840 PlettenbergPhone: +49 2391 9177-0

Fax: +49 2391 9177-20

Email: info@j-s-v.com

Web: www.j-s-v.com -

4 / 16

Postcode 56, 57

FRITZ WEG GmbH & Co. KG

Ahornweg 41

35713 Eschenburg-WissenbachPhone: +49 2774 701-0

Fax: +49 2774 701-39

Email: info@fritzweg.de

Web: www.fritzweg.de -

5 / 16

Postcode 58, 59

Jansen Schneidwerkzeuge Vertriebs GmbH

Im Käsebrink 12

58840 PlettenbergPhone: +49 2391 9177-0

Fax: +49 2391 9177-20

Email: info@j-s-v.com

Web: www.j-s-v.com -

6 / 16

Postcode 60, 61

Heinrich Meier GmbH

Herrenwaag 31

75417 MühlackerPhone: +49 7041 9530-0

Fax: +49 7041 9530-30

Email: info@heinrich-meier.de

Web: www.heinrich-meier.de -

7 / 16

Postcode 63 - 69

Heinrich Meier GmbH

Herrenwaag 31

75417 MühlackerPhone: +49 7041 9530-0

Fax: +49 7041 9530-30

Email: info@heinrich-meier.de

Web: www.heinrich-meier.de -

8 / 16

Postcode 70 - 73

Dieter Schätzle GmbH & Co. KG

Präzisionswerkzeuge

Unter Haßlen 12

78532 TuttlingenPhone: +49 7462 9465-0

Fax: +49 7462 9465-50

Email: info@schaetzle-werkzeuge.de

Web: www.schaetzle-werkzeuge.de -

9 / 16

Postcode 74, 75

Heinrich Meier GmbH

Herrenwaag 31

75417 MühlackerPhone: +49 7041 9530-0

Fax: +49 7041 9530-30

Email: info@heinrich-meier.de

Web: www.heinrich-meier.de -

10 / 16

Postcode 76 - 79

Dieter Schätzle GmbH & Co. KG

Präzisionswerkzeuge

Unter Haßlen 12

78532 TuttlingenPhone: +49 7462 9465-0

Fax: +49 7462 9465-50

Email: info@schaetzle-werkzeuge.de

Web: www.schaetzle-werkzeuge.de -

11 / 16

Postcode 80 - 87

AB1-Tools e.K.

Goethering 45

91732 MerkendorfPhone: +49 9826 333-2241

Fax: +49 9826 333-3691

Email: info@ab1-tools.com

Web: www.ab1-tools.com -

12 / 16

Postcode 88, 89

Dieter Schätzle GmbH & Co. KG

Präzisionswerkzeuge

Unter Haßlen 12

78532 TuttlingenPhone: +49 7462 9465-0

Fax: +49 7462 9465-50

Email: info@schaetzle-werkzeuge.de

Web: www.schaetzle-werkzeuge.de -

13 / 16

Postcode 90 - 97

AB1-Tools e.K.

Goethering 45

91732 MerkendorfPhone: +49 9826 333-2241

Fax: +49 9826 333-3691

Email: info@ab1-tools.com

Web: www.ab1-tools.com -

14 / 16

Danmark

EDECO TOOL APS

Naverland 2

2600 Glostrup

DanmarkPhone: +45 7060 2029

Email: info@edeco.dk

Web: www.edeco.dk -

15 / 16

Italy

TEKNOS S.r.l.

Via A. Pigafetta, 2

35011 Campodarsego (PD)

ItaliaPhone: +39 049 8877061

Email: info@teknositalia.it

Web: www.teknositalia.it -

16 / 16

Portugal

Álamo-Ferramentas Unipessoal Lda

Rua da ETAR, Lote 9

Zona Industrial de Oiã

3770-059 Oiã

Phone: +351 234 728-193

Email: geral@alamo-ferramentas.com