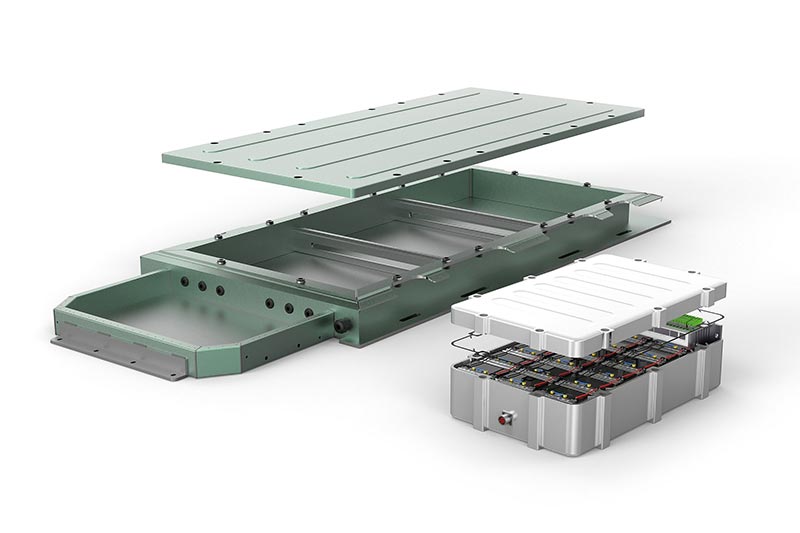

电源壳体

通常,我们在车辆内部使用了多种多样的保护壳体组件,用于对各种电子结构组件进行保护(例如:电池系统或电源电子设备),使其免受外部环境的影响,并且可以使得各被保护的组件牢牢地紧固在内部,以确保在车辆运行期间各种组件能够安全无故障的运行。对于外壳品质的要求,取决于电气控制系统和驱动方案。当前对其制造投入应用了很多不同的材料和制造工艺。

特征

- 不稳定、薄壁的结构组件(易受振动影响)

- 整体是浇注槽体或者由空心型材制成的框架结构

- 有些采用低硅含量的铝制成

- 大平面(2 x 3 m)

- 主要采用钻铣加工和螺纹加工

- 电缆密封套管和冷却连接接口的精度和表面要求

-

挤压型材

-

由于电池尺寸的增加,针对不同的性能等级和作用范围,应用了很多模块化的方案。为此,铝质挤压型材焊接成为一个壳体。

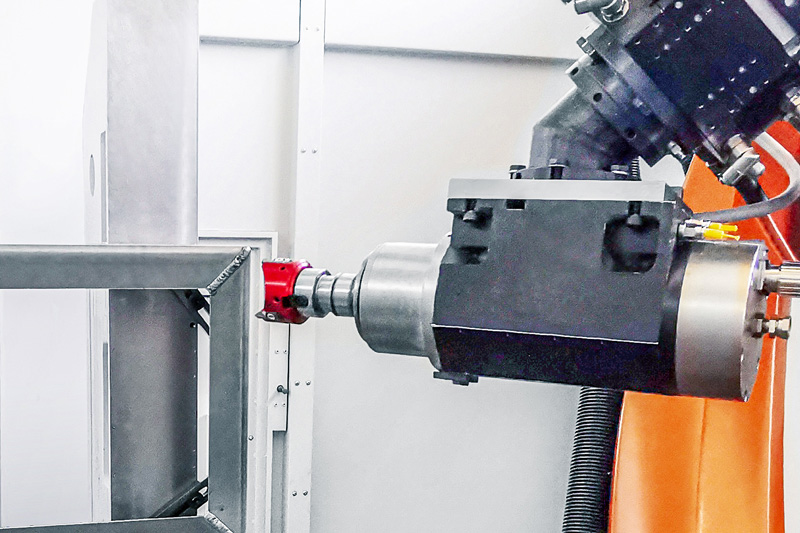

切削加工要求

- 具有多层薄材料

- 钻孔: 振动和毛刺形成。刀具上的环圈形成 → 螺旋线铣削 / 轨道钻孔,防止毛刺以及环圈的形成

- 铣削: 薄的材料很容易造成振动 → 通过优化的刀刃几何形状,减少了振动

-

压铸外壳体

-

为了安置电源电子设备或者用于混合动力车辆的、较小的电池系统,通常会采用由铝材制成的压铸外壳体。复杂的外壳结构通常是由于内置有集成的冷却通道。

切削加工要求

- 铣削 密封面的铣削(在某些情况下有特殊的表面要求)

- 铣削 在足够长的旋臂状态下,用于铣削电子产品和电池的安装表面

- 钻孔 芯孔的钻孔(> 50个孔每一部件)

刀具概览

-

1 / 9

标准供货目录 — 用于加工铝质结构部件

- 高度配合的切削刃几何形状

- 减小的切削力

- 无振动的切削刃

-

-

-

4 / 9

OptiMill-SPM-Finish

- 通过一次装夹一次完成极深孔精加工

- 在大接触量时,仍可保持强劲的性能

-

5 / 9

Tritan-Drill-Alu

- 芯孔的加工

- 通过三个切削刃实现最高的进给量

- 通过自动定心的十字刀刃,可实现最高的定位精度

-

6 / 9

MEGA-Drill-Alu

- 整体硬质合金钻头

- 钻孔循环时间极短

- 聚焦切屑的形成

- 大量相同直径高效的钻削工艺

-

7 / 9

FaceMill-Diamond-ES

- 多晶金刚石端面铣刀

- 平面的粗加工和精加工

- 采用一把刀具加工具有不同加工余量的平面

- 可以进行粗加工和精加工工艺流程

-

8 / 9

OptiMill-Diamond-SPM

- PCD 铣刀

- 各种直径和表面的圆铣加工

- 灵活使用刀具,减少换刀次数

-

9 / 9

OptiMill-Alu-HPC-Pocket

-

-

-

-

-

-

-

-

-

-

-

-

-

-

5 / 5

多晶金刚石端面铣刀

- 切削深度高达10 mm的端面铣削

- 生成已明确定义的表面轮廓 — 用于密封表面和接触表面

-

-

-

-

-

Case studies from the energy supply sector