全刃PCD - 胜任严苛要求 的航空零部件加工

在钻削复合材料时,刀具寿命延长了60 %

在飞机制造中,由于复杂的装配过程需要在结构部件和复合材料上钻削上千个用于铆接的孔。这些加工通常使用带有金刚石涂层的整体硬质合金钻头。然而, 整体硬质合金钻头并不适用于特殊应用。特别在使用寿命、过程安全和钻孔质量上有特别高的要求时,相应对刀具也有进一步更高的要求。

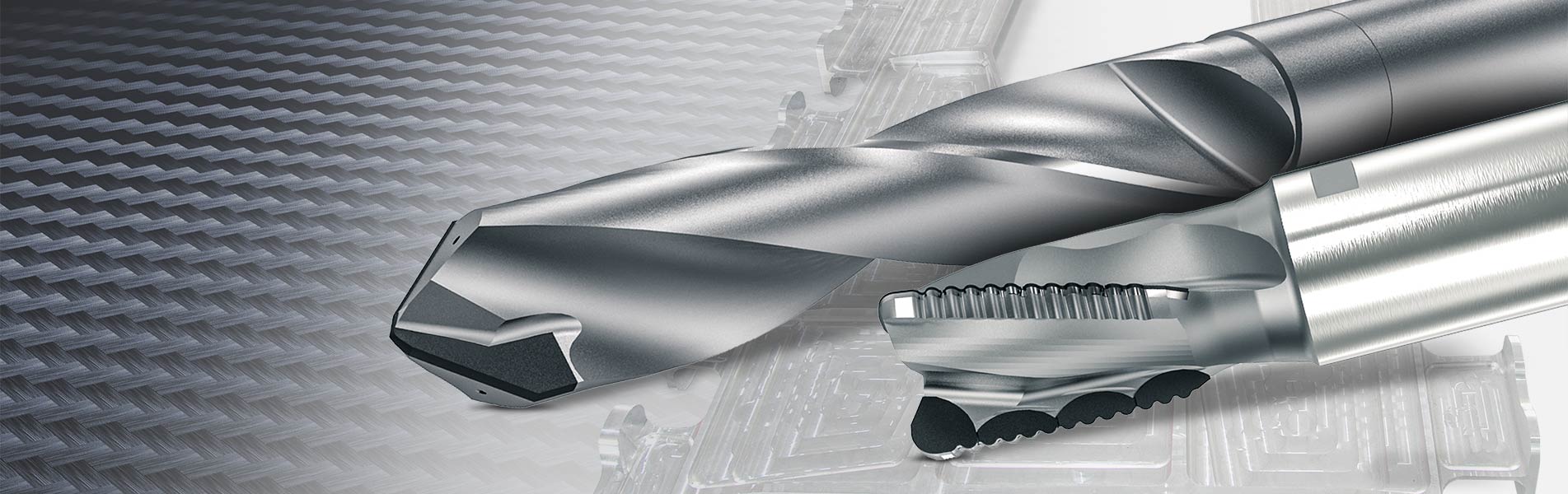

MAPAL公司对于复合材料的加工,特别开发了新型PCD钻头,用于诸如CKF(碳增强塑料)、铝和C F K的涂层的加工。该钻头主要由于它整体使用的P C D而著称。至今为止,大多数刀具在钻尖中心使用整体硬质合金,只有侧面为PCD。然而刀片材料的不连续使在此过渡处的不稳定性增加,同时钎焊缝隙也更容易破裂。MAPAL 公司在新推出的新型刀具上则消除了这种不稳定因素。

在开槽的整体硬质合金基体上插入双面抛光的PCD。由此使得整个系统稳定性得到极大提高。由于115°的钻尖刃角, 钻头具有非常好的自定心特性。80°的第二钻尖刃角确保钻孔无毛刺或脱层。

在用户应用过程中,该钻头不仅由于极高的工艺安全性令人印象深刻。同时由于其极长的使用寿命而大受用户欢迎。因此在直升飞机零件制造中,该刀具多用于螺栓孔的加工。该部件由 50 mm 厚的CFK制成。之前使用的刀具,在经过 50次钻孔后就已经达到了其使用寿命。而用户采用MAPAL公司直径为19 mm PCD钻头,不仅获得了更高的切削值,同时加工孔质量得到大幅提升,并实现了超过80次的钻孔次数 - 与仅在侧面装有 PCD刀片的刀具相比提高了60 % 。

PCD-粗加工铣刀用于干切

在加工机翼的铝结构件时,将切除原材料中大部分原有材料。针对机翼内的腔及凹槽的粗加工, MAPAL 公司在其产品组合中有一款整体硬质合金铣刀Opti-Mill- SPM-Rough, 该刀具优异的性能已经多次在实际加工中得到了证实。然而,该粗加工铣刀仅适于冷却液加工。这是因为: 整体硬质合金刀具在干切加工长切屑的铝合金时, 例如:在飞机制造中则碰到了极限。整体硬质合金刀具在加工中会很快形成刀瘤, 并且刀具磨损也明显增大。

由于在冷却液加工中,飞机机翼的空腔和凹槽很容易被冷却介质填充,因此MAPAL 公司适用于干切加工的的PCD-铣刀的需求量越来越大。

新铣刀的几何形状在许多方面与整体硬质合金刀具的几何形状相同。其特别设计的螺旋几何形状特别适于软切削加工并可极大降低加工力。同时还赋予该刀具出色的深入材料的特性。另外将传导到工件的热量也降低到最小。

由于PCD-刀具极长的使用寿命,在长切屑铝合金干切加工中,与整体硬质合金刀具相比,它的使用明显体现出更好的经济性。从而很快将在加工投入中刀具所占的高成本分摊收回。