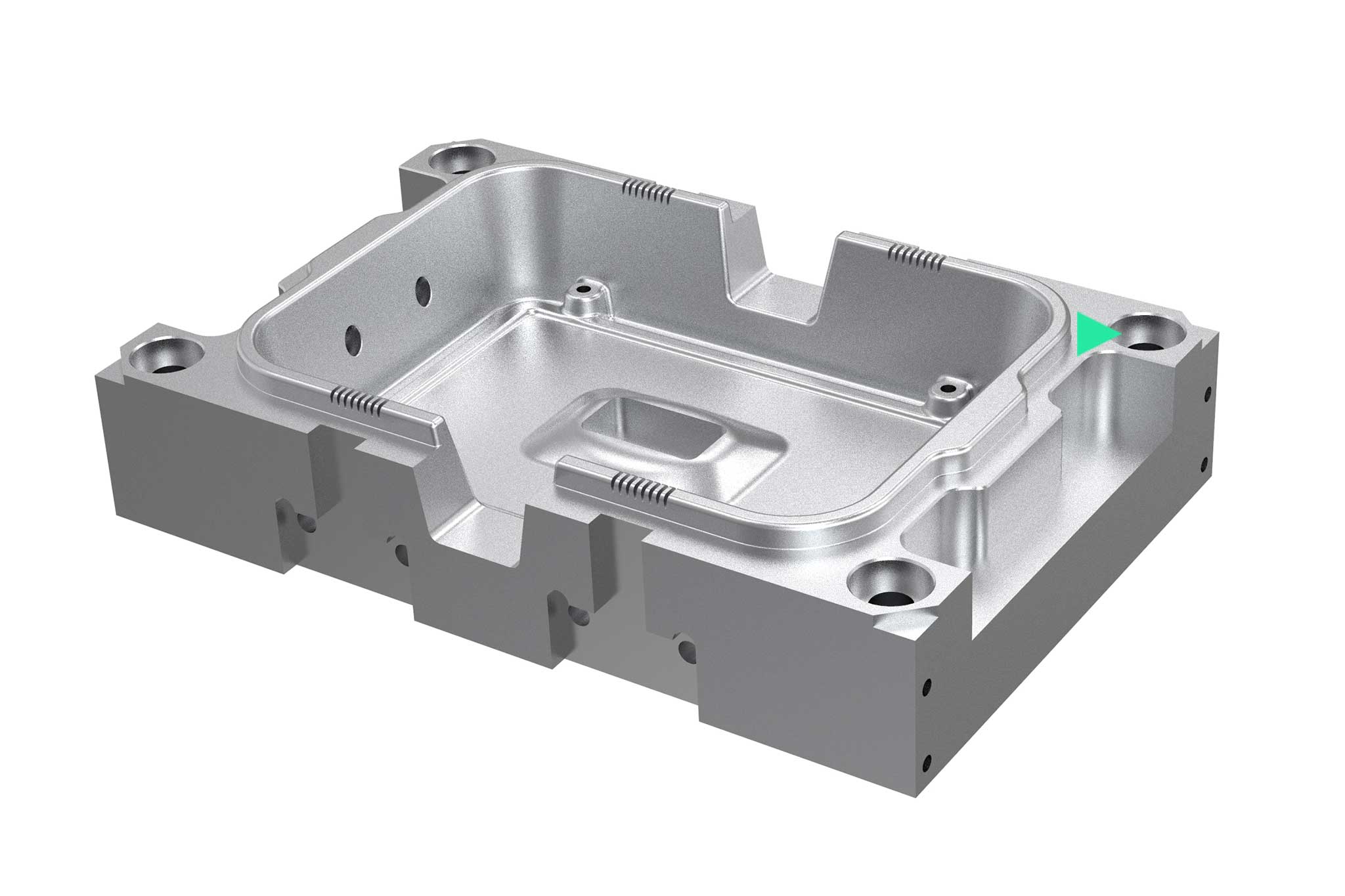

Helix milling application

A major focus in milling operations is on reducing the machining time. With specific tool geometries for machining closed, round pockets, it is often possible to eliminate the pre-drilling process. With helix milling, milling paths are programmed with helical entrances that are suitable for pocket dimensions.

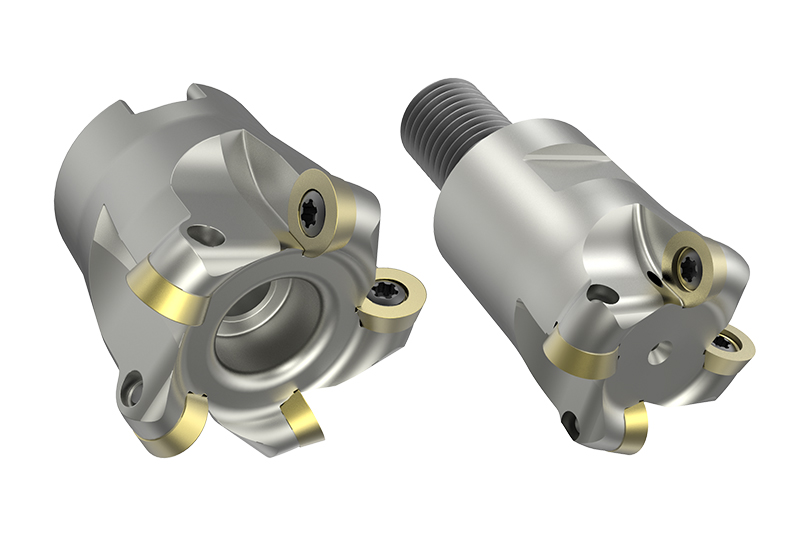

Tool overview for the following machining steps:

粗加工

粗加工操作负责大部分的切削加工量。特殊铣削策略,例如高进给加工或摆线铣削,可以减少加工时间,从而提高经济效率。除了带有可转位刀片的刀具和整体硬质合金铣刀外,还使用了具有特殊粗加工几何形状的高性能铣刀。

粗加工剩余材料

粗加工后,在第二个加工步骤中,用户对剩余材料进行加工,特别是在圆角和型腔中,使其加工余量尽可能恒定。通常使用具有圆角的刀具或高进给铣刀。如有必要,球形铣刀也可以去除角落中的残留材料。

半精加工

对尺寸精度和表面质量要求较高时,建议在精加工前进行半精加工。通过半精加工,加工接近最终的形状轮廓。目的是获得尽可能恒定的残余材料,以实现对表面质量要求高的快速精加工。粗加工后的加工余量对于淬硬材料约为 0.5-1 mm,对于软质材料约为 0.03-0.5 mm。在半精加工后,淬硬材料的恒定加工余量为 0.05-0.1 mm,软质材料为 0.1-0.3 mm。

精加工

精加工去除剩余的加工余量以达到最终形状。在半精加工后,淬硬材料的加工余量为 0.05-0.1 mm,软质材料的加工余量为 0.1-0.3 mm。球形和/或圆角铣刀是首选刀具,具体取决于工件的最终轮廓。