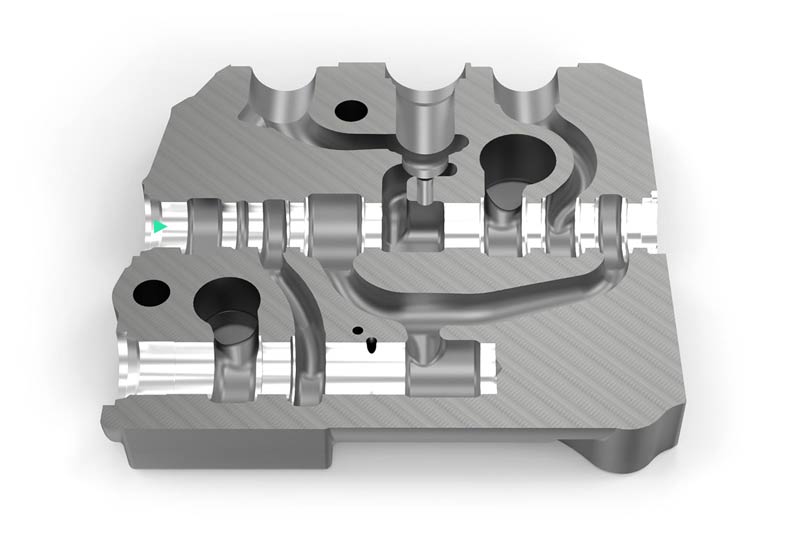

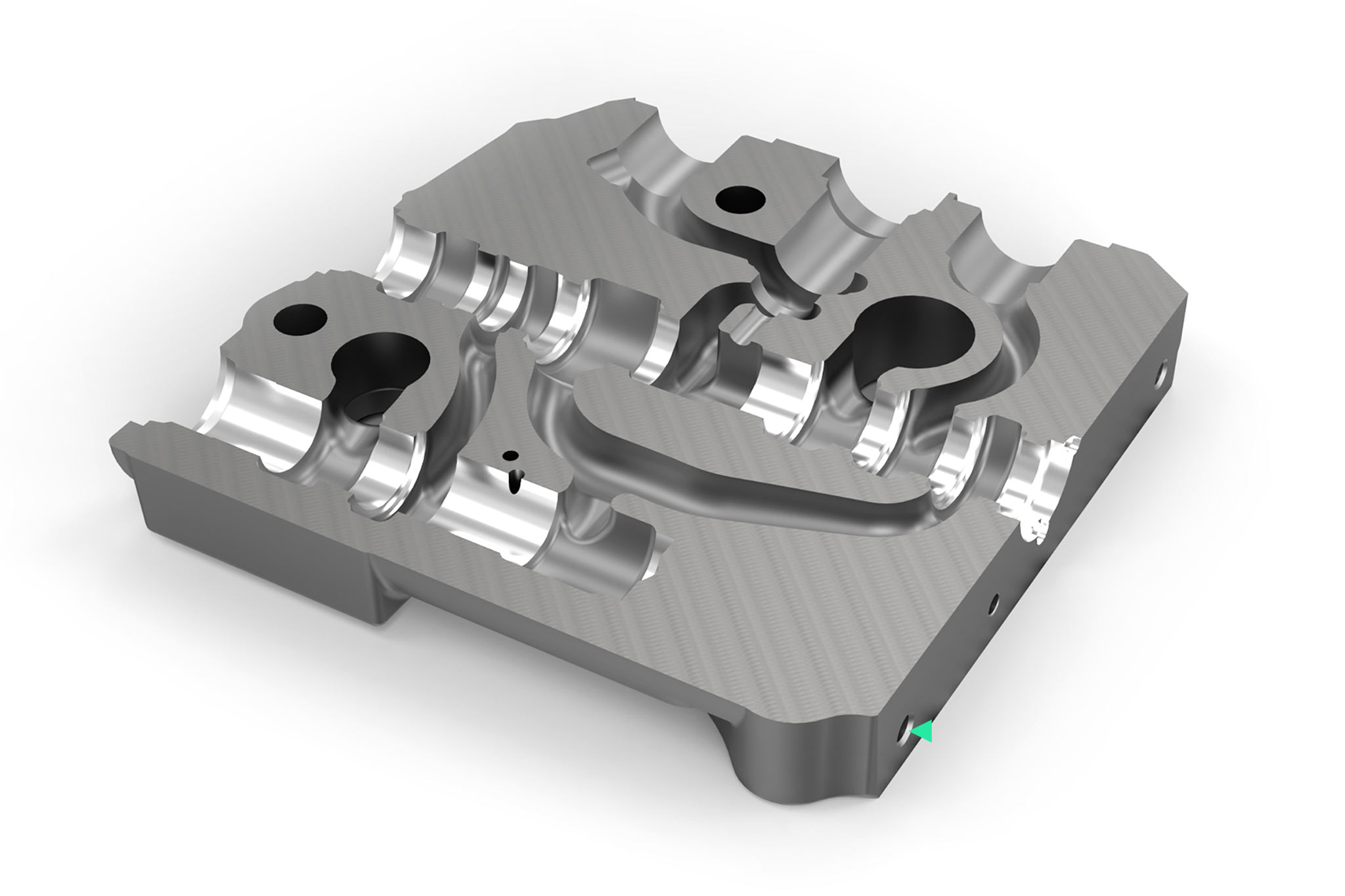

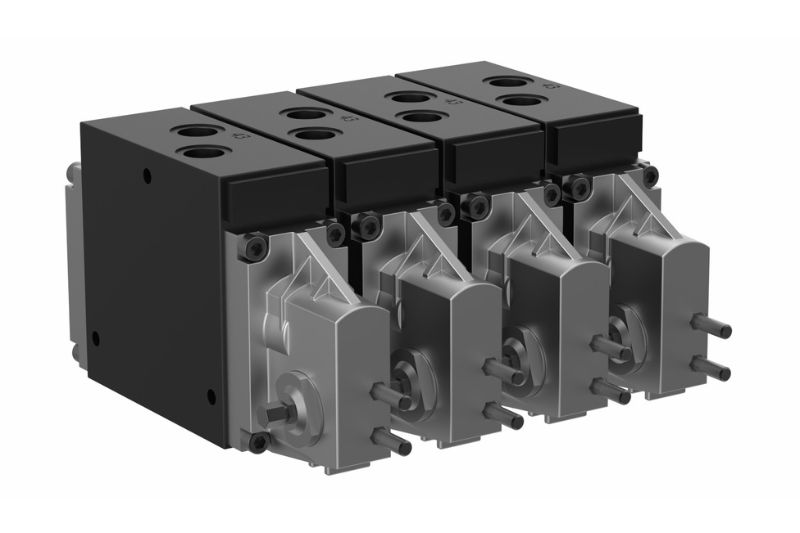

液压阀外壳

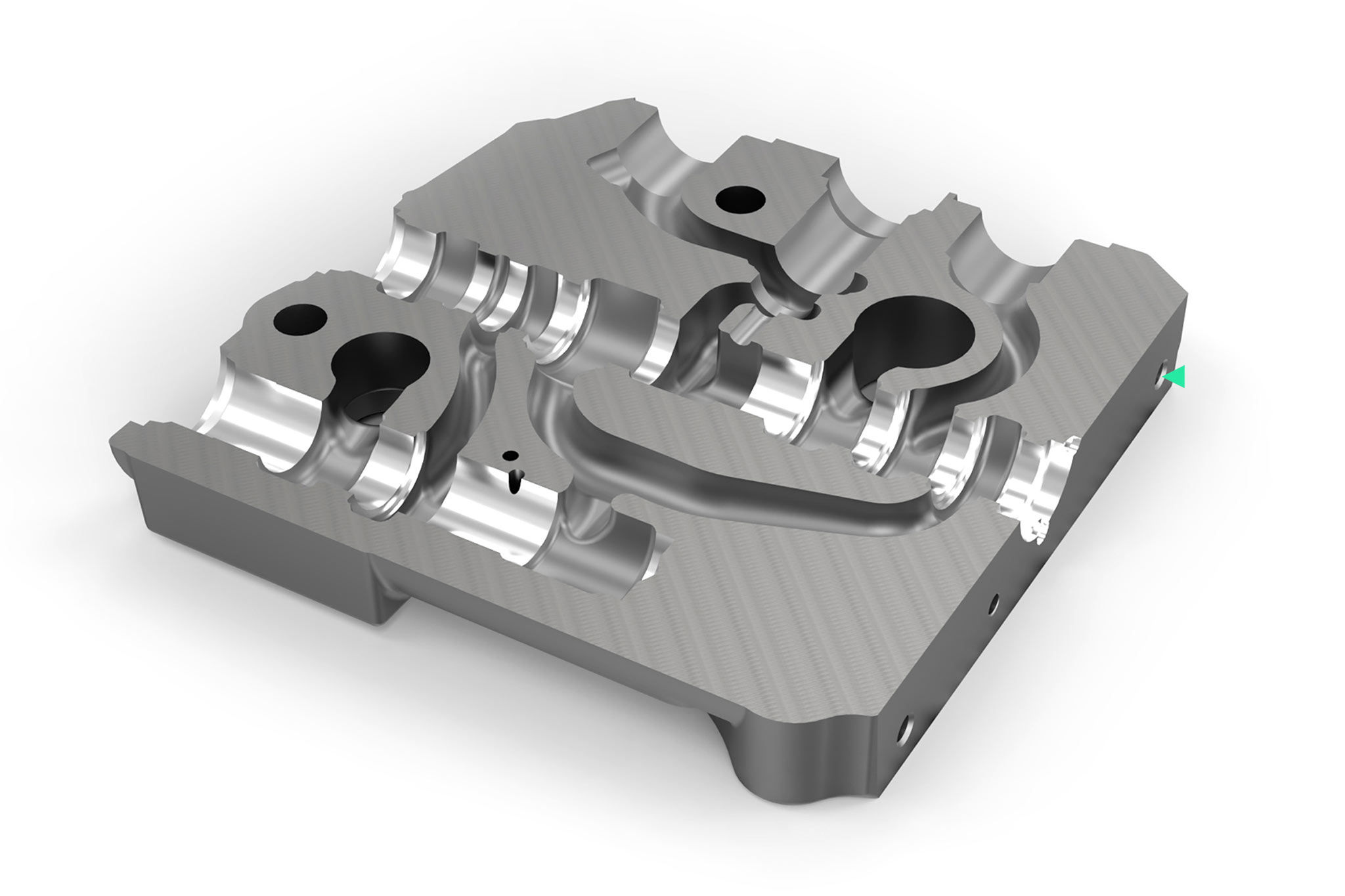

Zerspanungsanforderungen

- Schwankende Guss-Aufmaßsituation

- Stark unterbrochene Schnitte

- Ringbildung beim Aufbohren vermeiden und sichere Spanabfuhr aus dem Gehäuse gewährleisten

- Ausbrüche an den Steuerkanten im Aufbohrprozess vermeiden

- Sehr hohe Anforderungen an Form- und Lagetoleranz

- Konstantes Aufmaß vor dem Honen

- Bauteilvarianz und begrenzte Werkzeugspeicherplätze im Zerspanungskonzept berücksichtigen

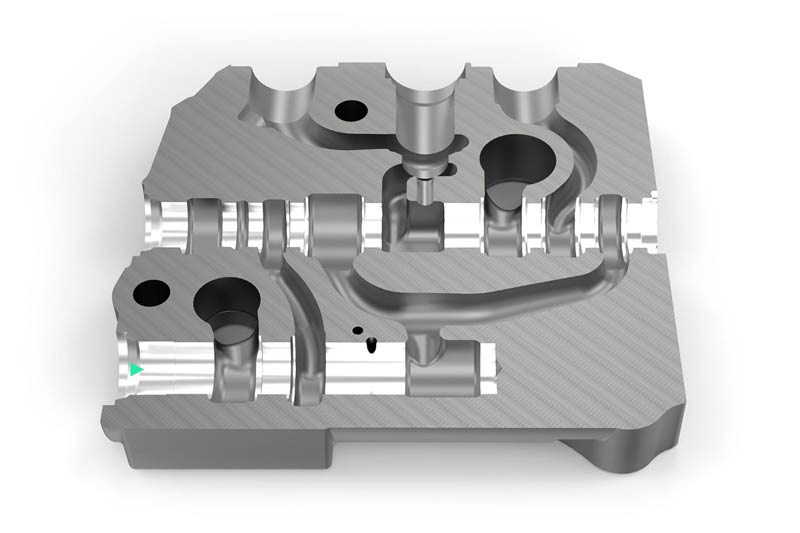

Wegeventile sind mechanisch oder elektronisch betätigte Ventile mit mehreren Schaltstellungen. Je nach vorgegebener Position des Steuerschiebers entlang der Steuerkanten wird ein Volumenstrom zum Betrieb der angeschlossenen Arbeitsgeräte eingestellt. Die Individualdruckwaage (IDW) regelt ein konstantes Lastdruckgefälle über der Zulaufsteuerkante des Steuerschiebers ein, sodass eine lastdruckunabhängige Volumenstromsteuerung über den gesamten Stellbereich, auch im Parallelbetrieb, erreicht wird (Lastkompensation). Das System muss leckagefrei sein, um ein unbeabsichtigtes Absinken der Last, auch bei Parallelbetrieb zu verhindern.

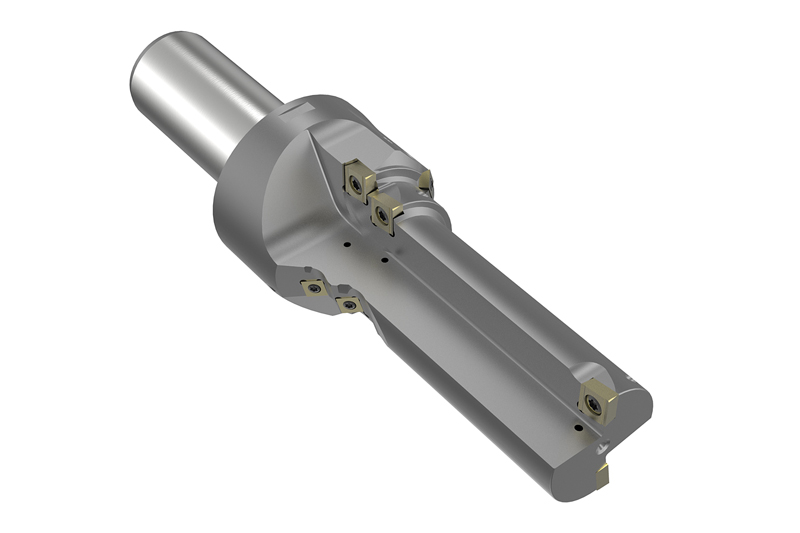

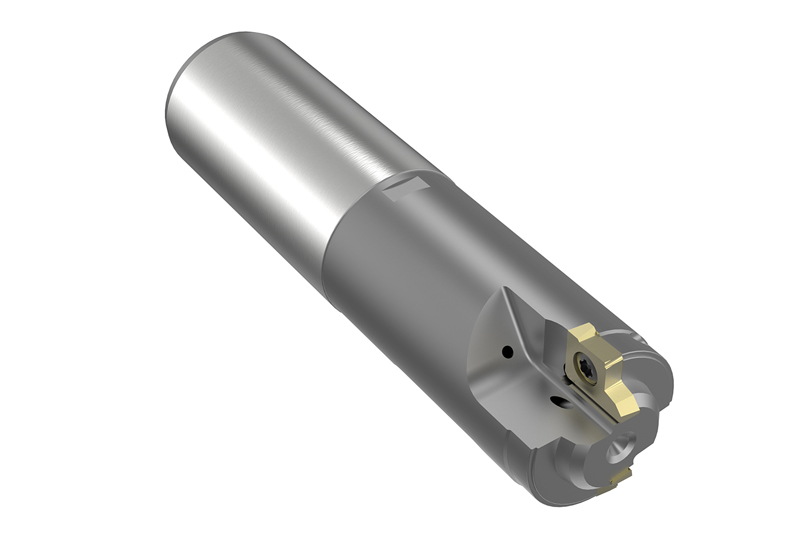

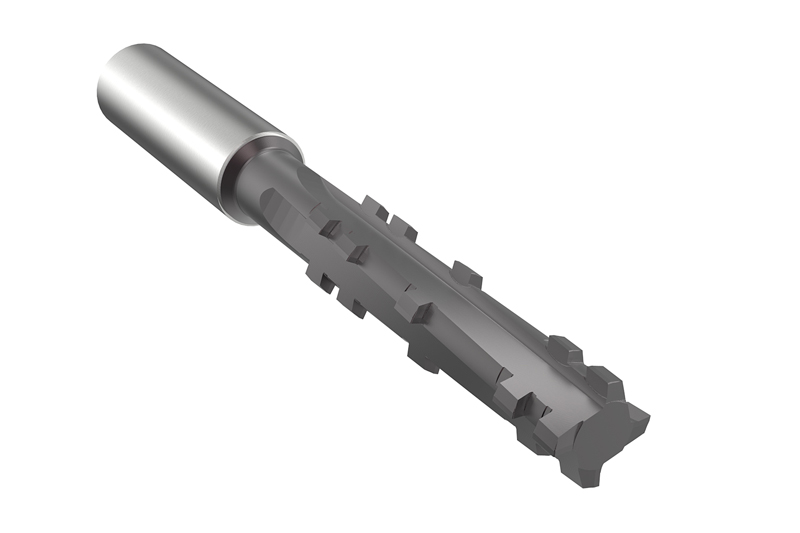

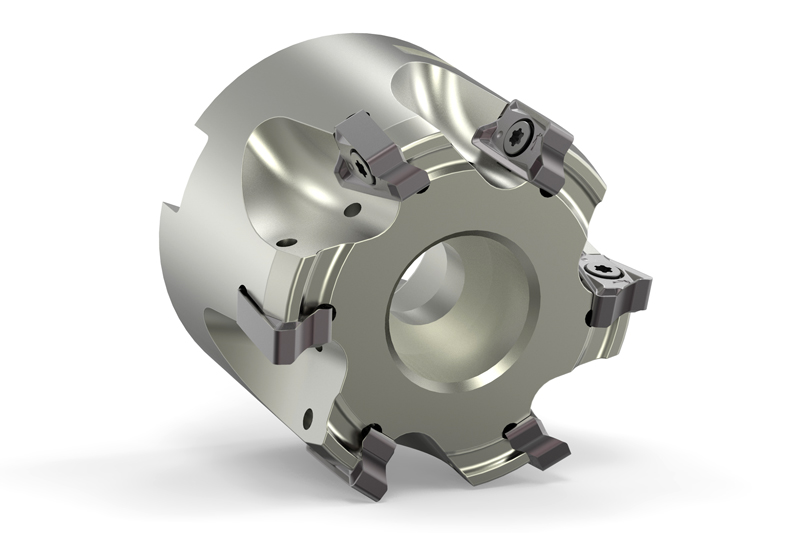

Bohrungsbearbeitungen

Soluzioni applicative

Situazione di partenza del cliente

Corpo valvola EN-GJS-400-15 – Foro cursore

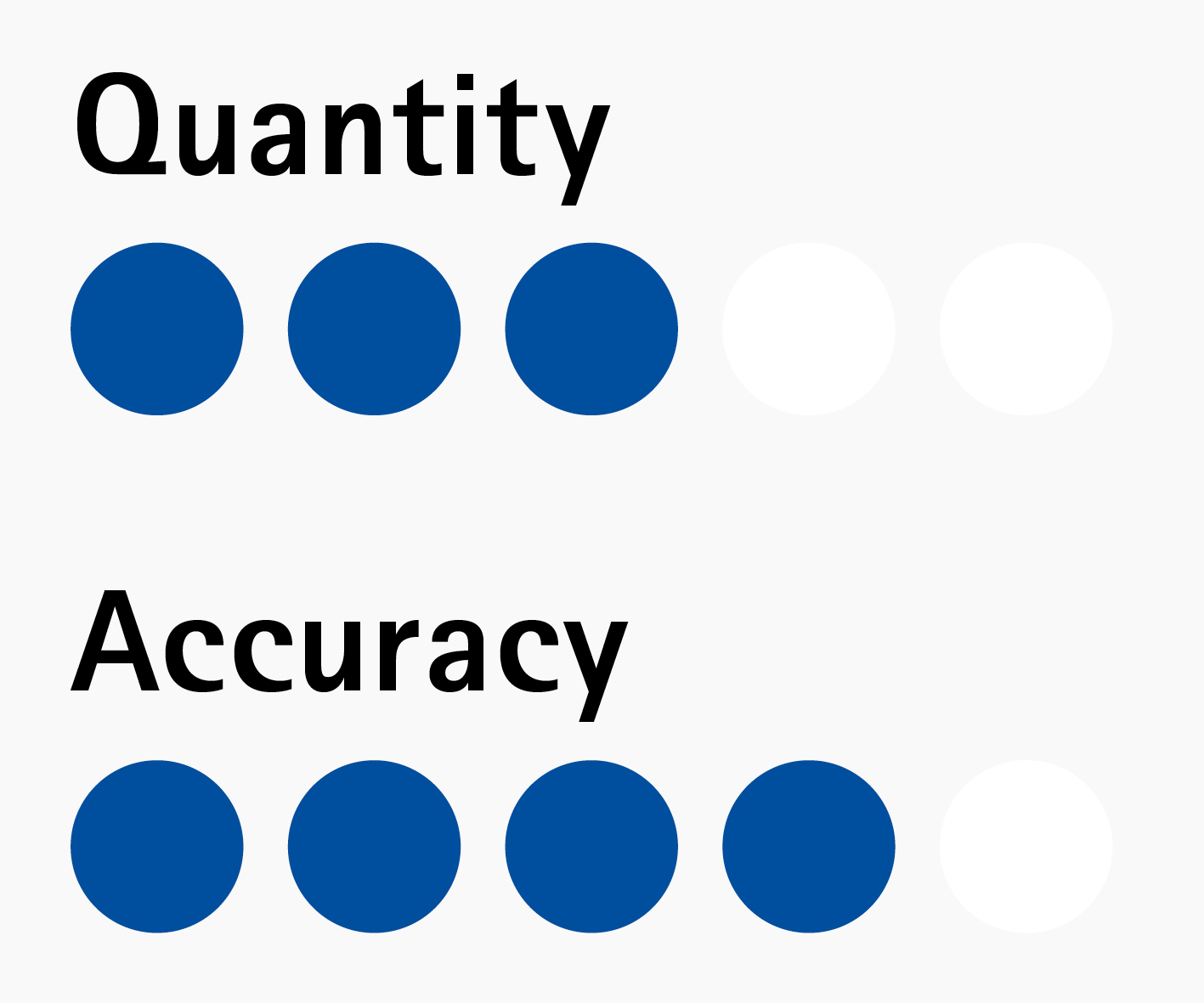

- Ordini individuali, piccole e medie quantità

- Nessuna possibilità di registrazione utensile

- Lead time ridotto richiesto

- Elevati costi orari della macchina

- Disponibilità di un processo di levigatura a espansione stabile

- Progettazione utensile adattata a diverse varianti di componenti

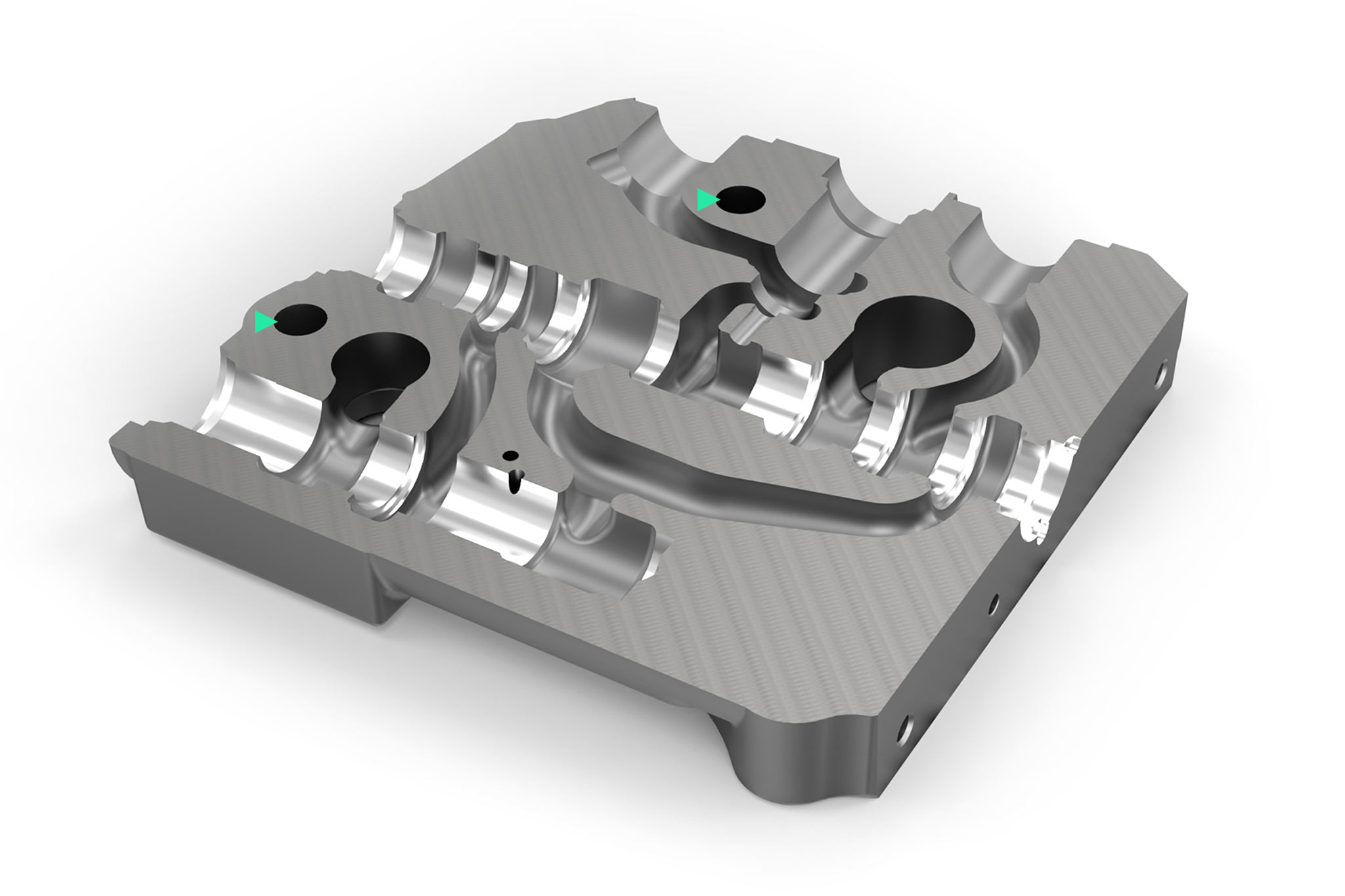

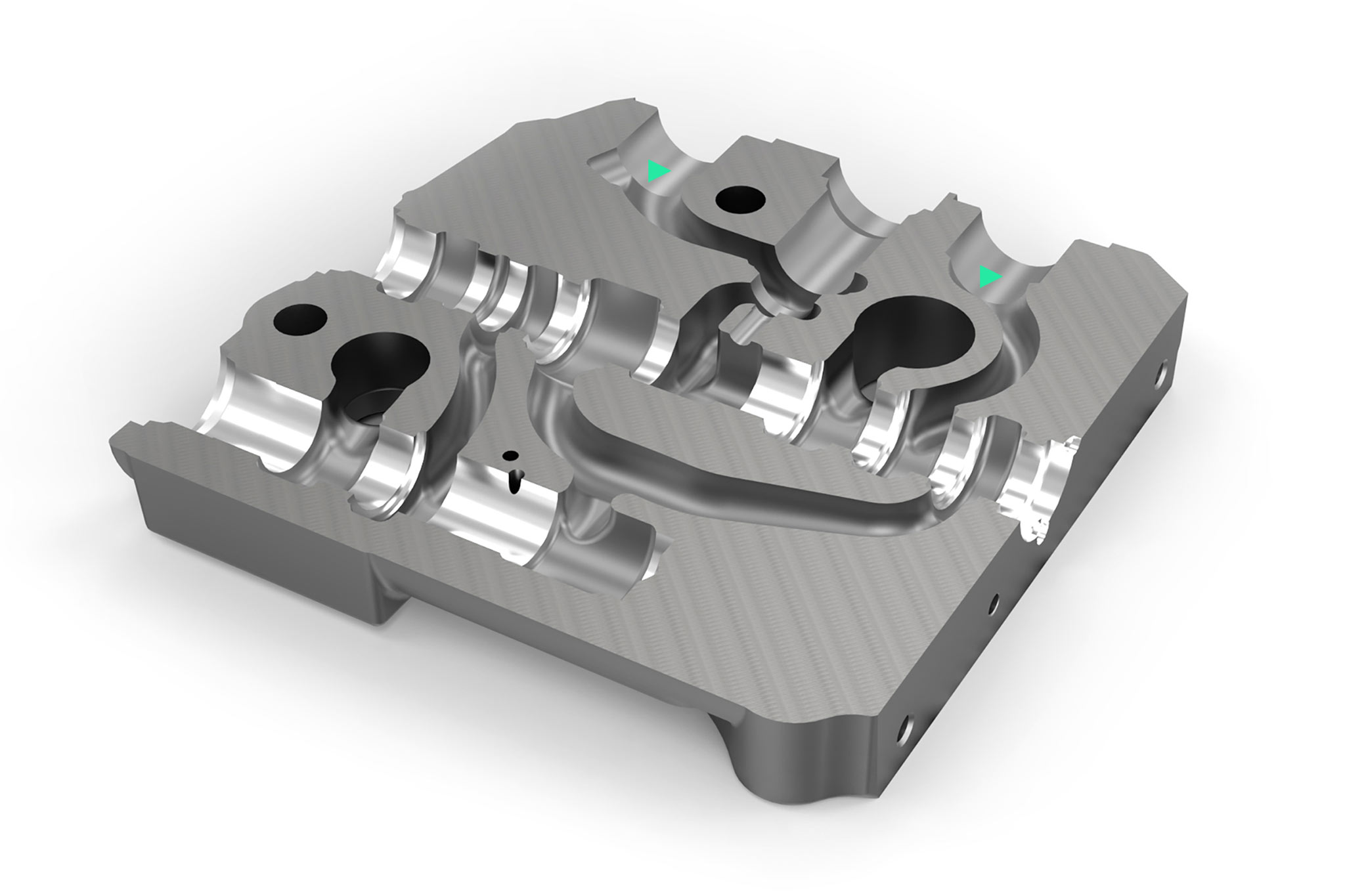

Situazione di partenza del cliente

Corpo valvola EN-GJS-400-15 – Foro cursore e foro di compensazione della pressione

- Serie di produzione grande

- Registrazione utensile desiderato

- Elevati costi orari della macchina

- Costi elevati per la successiva levigatura del foro

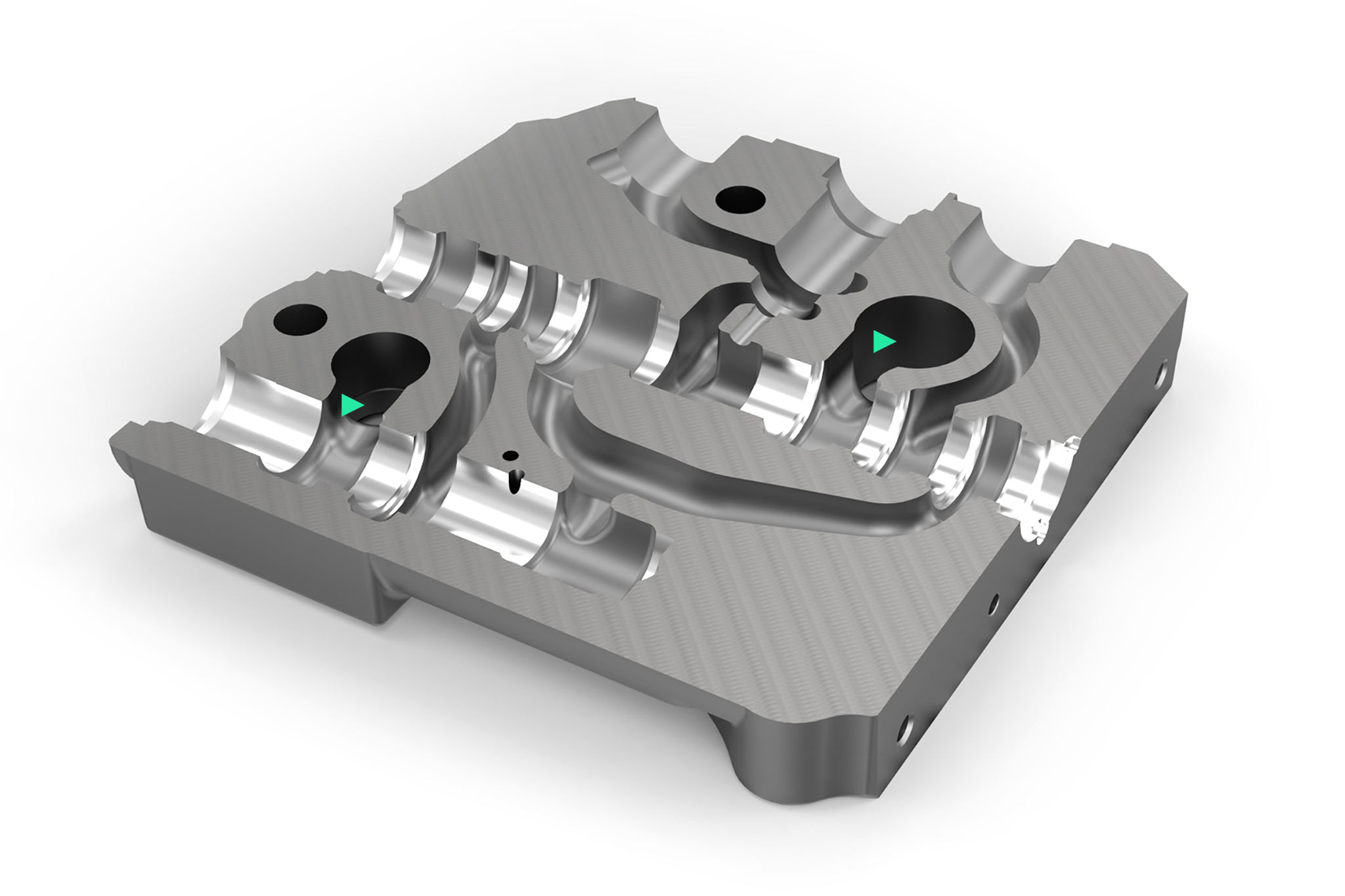

Situazione di partenza del cliente

Corpo valvola EN-GJS-400-15 – Foro di compensazione della pressione / Levigatura

- Necessità di ridurre i costi accessori

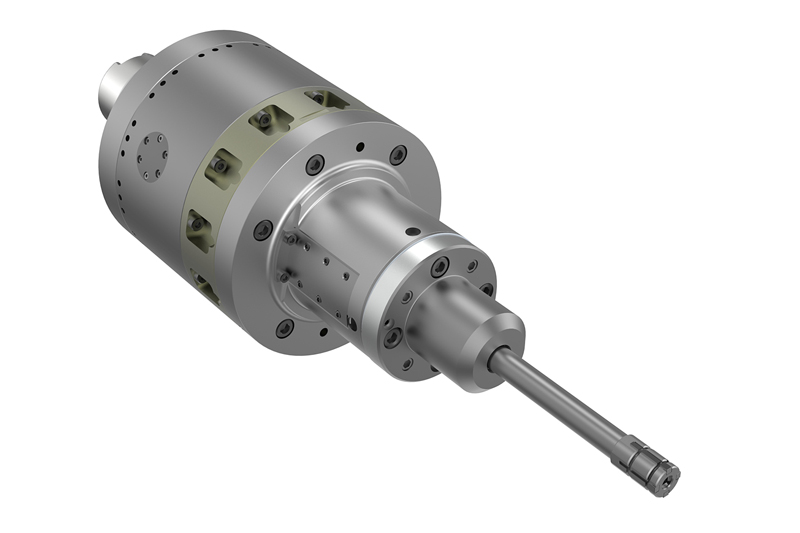

- Centro di lavorazione convertito a TOOLTRONIC

- Levigatura per la realizzazione di prototipi e per serie di produzione piccole e medie

- Necessità di risparmiare il processo di levigatura su una macchina separata

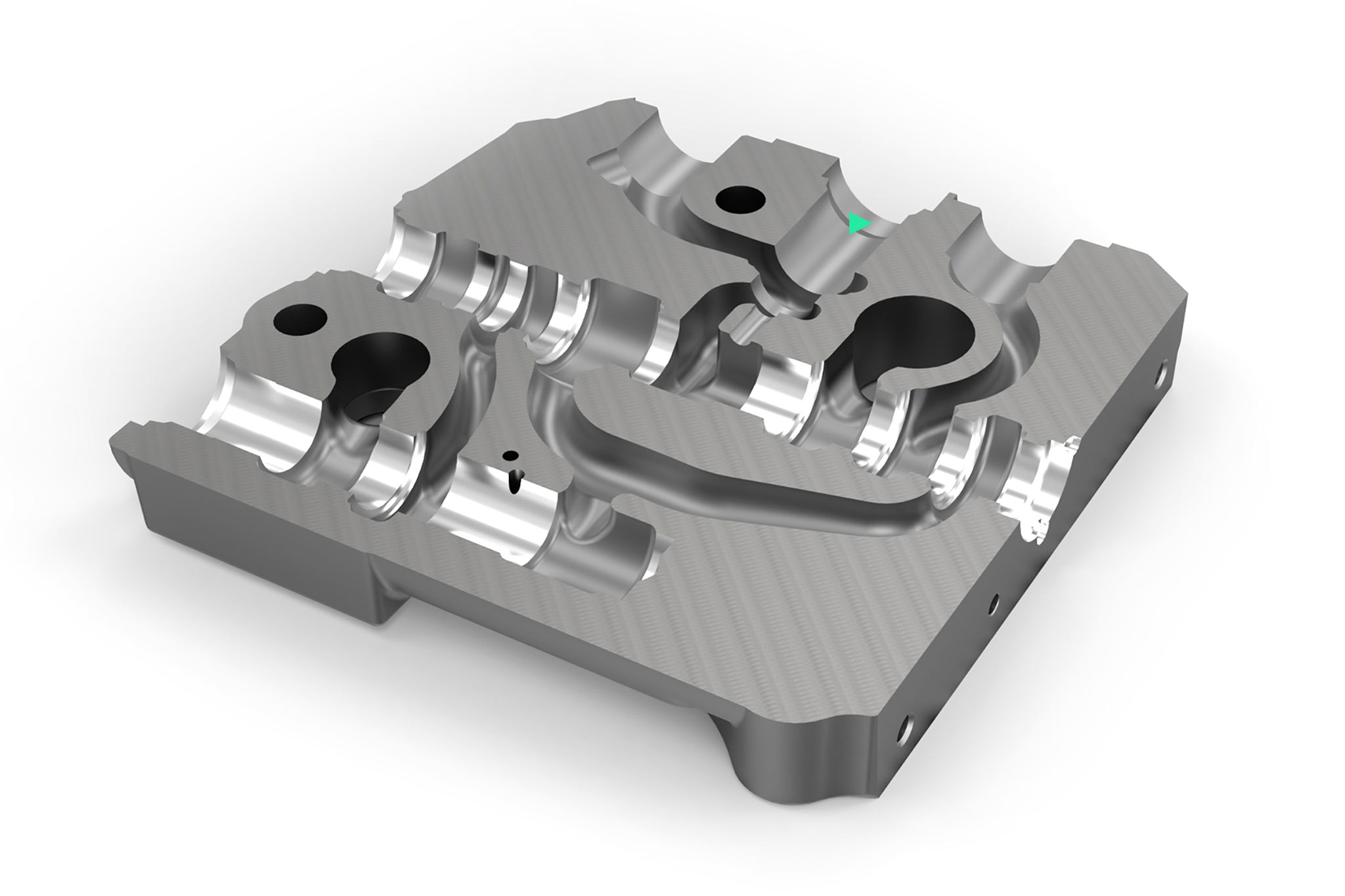

Situazione di partenza del cliente

Corpo valvola EN-GJS-400-15 – Lavorazione completa

- Alti livelli di scorte in magazzino

- Svolgimento dei processi nell’area di regolazione non ottimale e qualità dei dati incompleta

- Trasparenza dei costi insufficiente

- Alti livelli di instabilità a causa della generale carenza di lavoratori qualificati

- Problemi con le rotture utensile

- Elevati costi utensile