Démarrer dans la fabrication des moules et des matrices

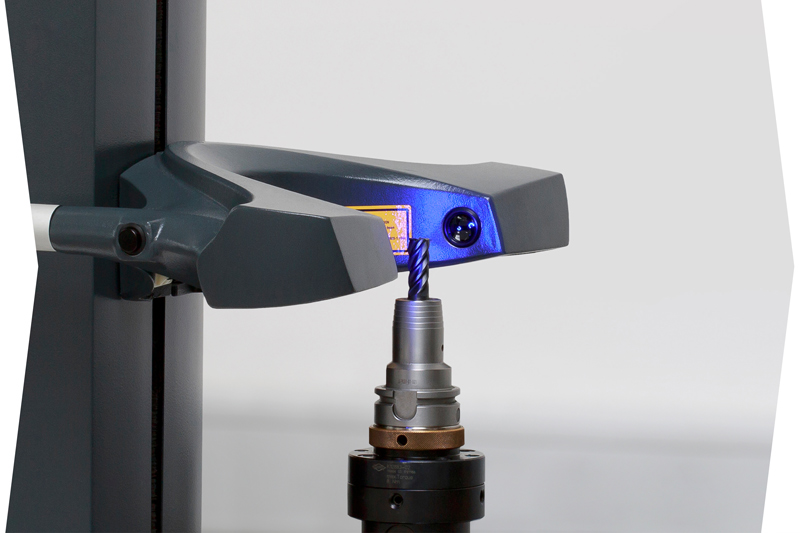

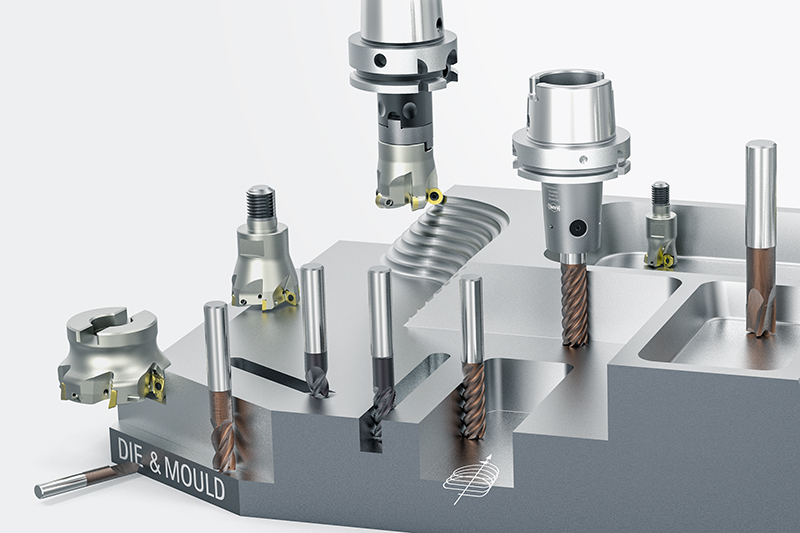

Ce sont précisément ces aspects qui sont à la base de la popularité de MAPAL dans divers secteurs, dont l'industrie automobile, le génie mécanique et l'industrie aérospatiale. Il est donc logique que le fabricant d'outils de précision propose désormais des solutions efficaces et économiques pour l'usinage complet de moules et de matrices. Les outils haute performance précis et polyvalents ainsi que les porte-outils spéciaux avec contours fins et concentricité précise réduisent les opérations de polissage et le réusinage au minimum grâce à une qualité de surface constante lors du fraisage. Ils permettent de réaliser des économies substantielles tout au long du processus.

Programme d'outils pour la fabrication de moules

Composants et matériaux

- Acier et acier trempé

-

Acier et acier trempé

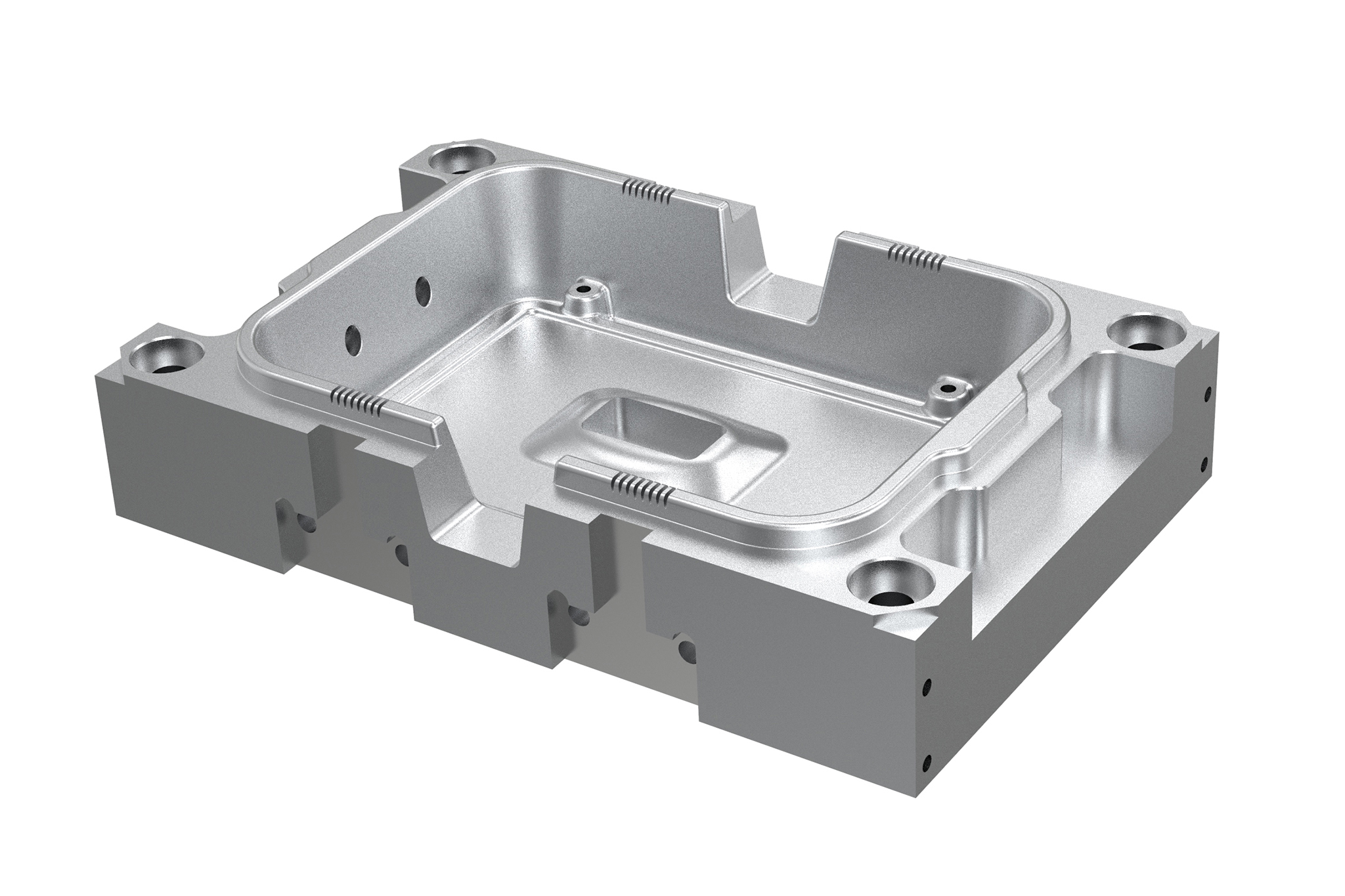

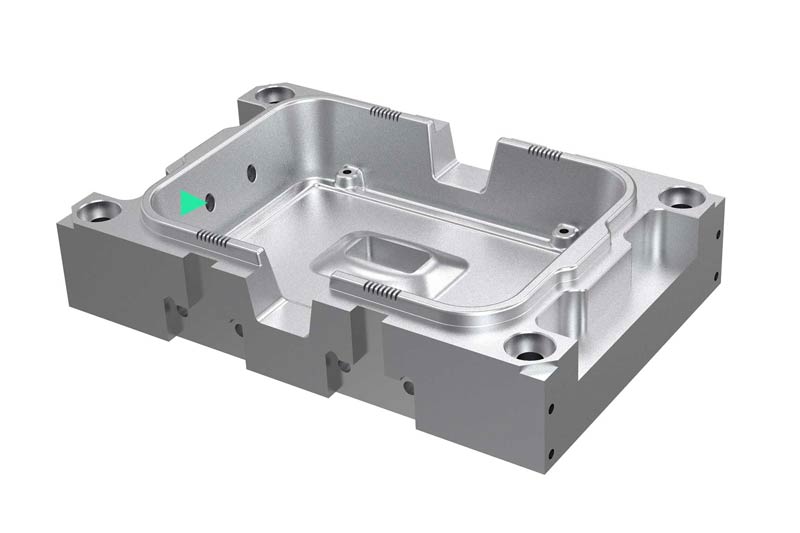

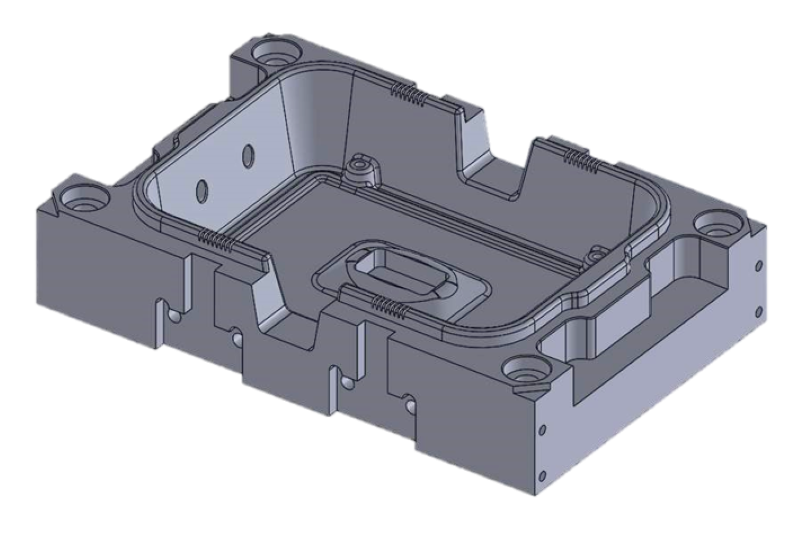

Les composants toujours plus complexes dotés de cavités et de nervures de renforcement de plus en plus profondes dans le cas du moulage par injection de pièces en plastique et du moulage sous pression obligent à utiliser des outils extra-longs présentant un diamètre en partie très réduit. Les géométries de pièce complexes et les différentes propriétés de matériau compliquent les tâches d'usinage et sollicitent fortement la résistance des outils.

Exemples d’applications :

- Moule plastique moulé par injection

- Moule sous pression

- Fonte

-

Fonte

Pour les moules de présérie ou de prototype, il n'est pas rare d'employer des matériaux faciles à usiner. Des alliages d'aluminium ou de résine sont fréquemment utilisés. Les outils en carbure monobloc à coupe positive et polis, ou mieux encore les outils à insert PCD, garantissent alors une productivité renforcée et de courts temps d'usinage.

Exemples d’applications :

- Plaques de moulage

- Inserts de moules

- アルミニウム

-

アルミニウム

プレ生産やプロトタイプの金型では、加工しやすい材料を使うことがよくあり、アルミ合金あるいはウリオル(プラスチック)がよく使われます。この場合、ポジ形状および部分的に研削した刃先を持つソリッドカーバイドツール、あるいはさらに優れたPCDツールが高い生産性と短い加工時間を保証します。

応用例:

- 前シリーズの金型

- 試作用金型

- 銅

-

銅

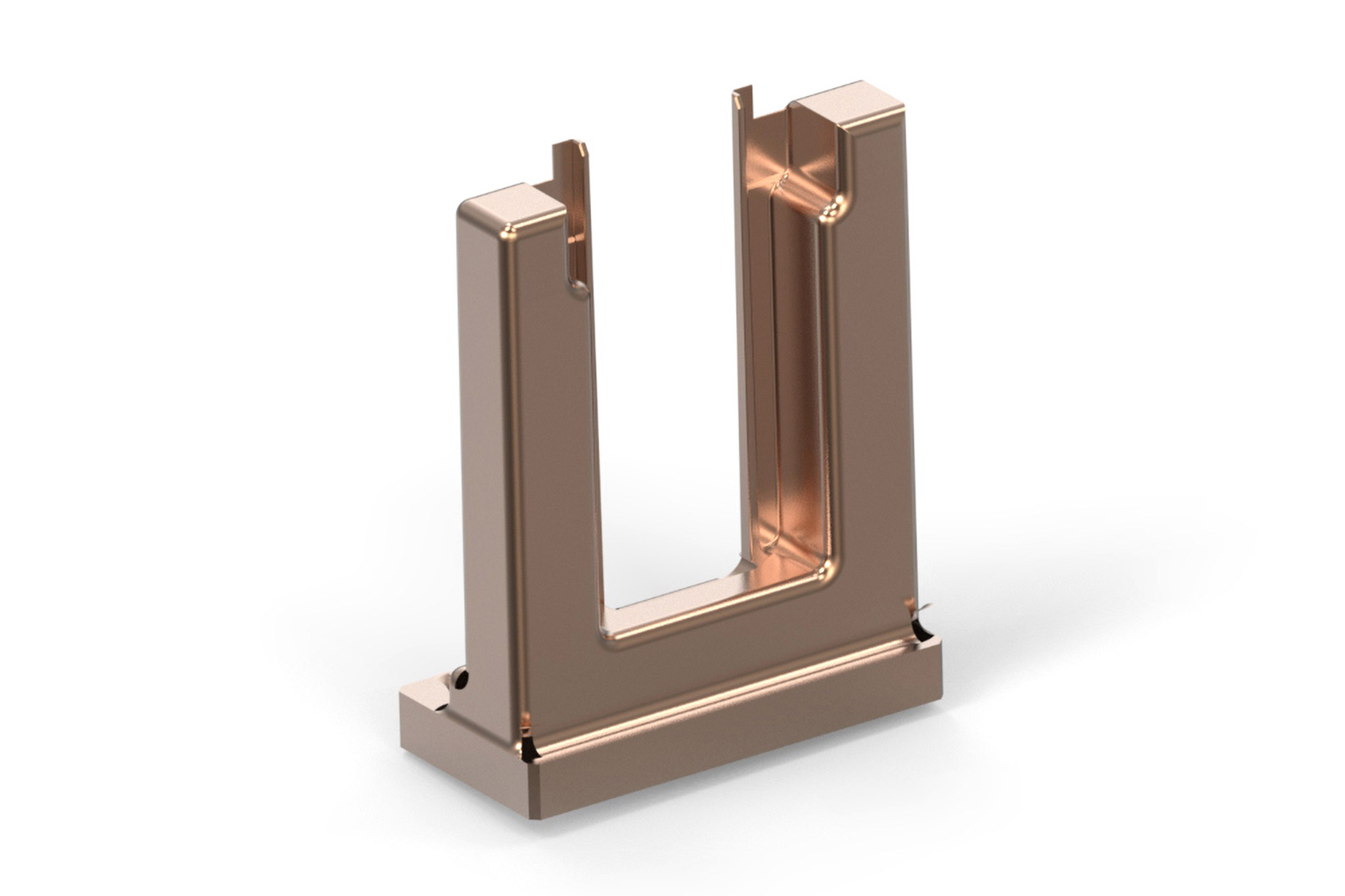

放電加工用に電極を作るには、銅合金やグラファイト素材を加工する必要があります。製造する金型の要求に従って、電極材料を選択します。銅合金は比較的高価で、高い表面品質と形状精度が要求される仕上げ用電極に一般的に使用されます。マパールの特殊形状の超硬ソリッドエンドミルは、高精度の加工結果を保証します。

応用例:

- 放電加工用電極(EDMプロセス)

- グラファイト

-

グラファイト

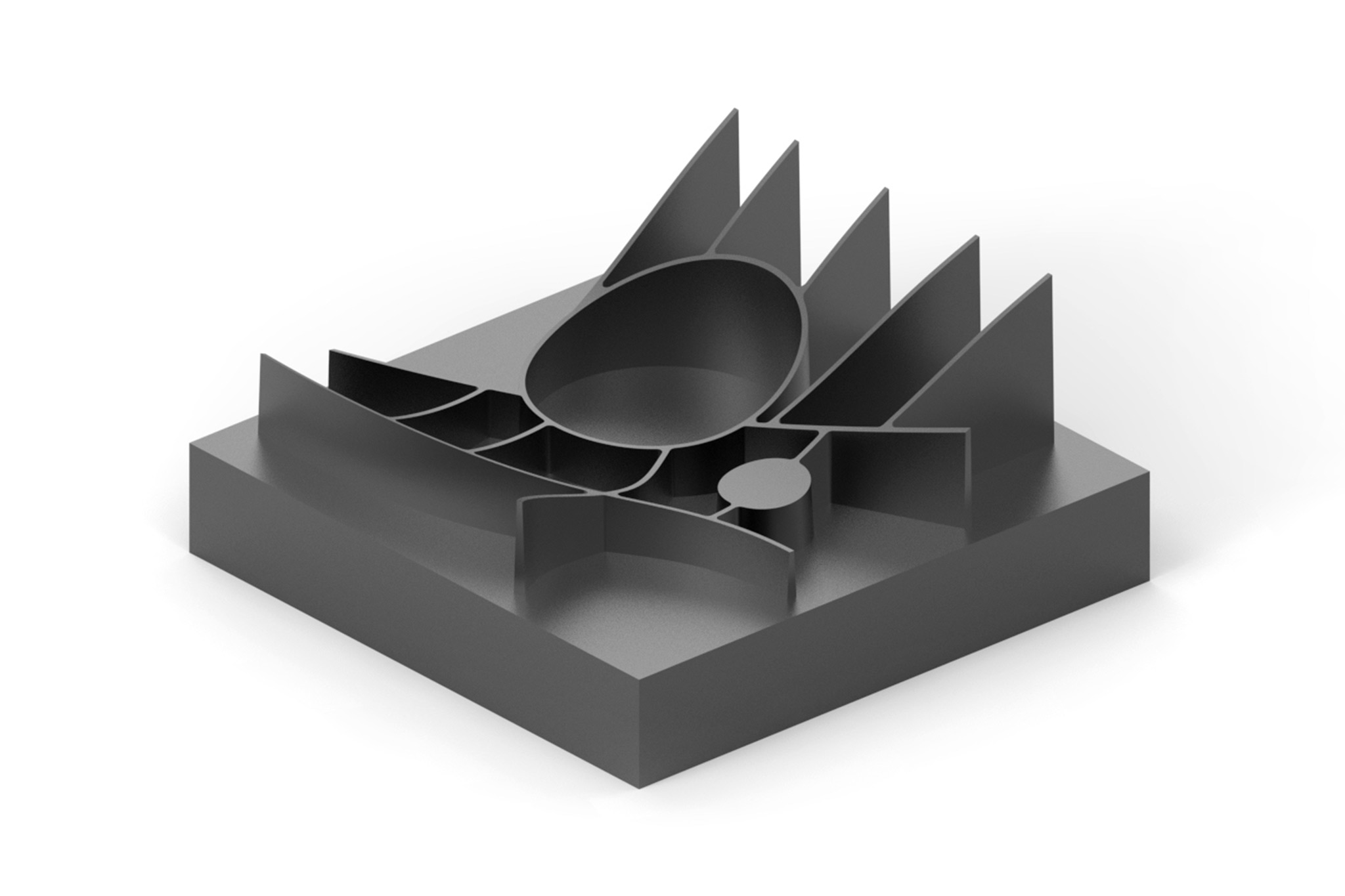

グラファイトはツールに対して高い研磨効果を持ち、刃先に大きな磨耗を発生させます。磨耗が進行すると、加工するプロファイル形状が、崩れやすくなります。そのため、適切な形状のツールと最適な工具材質が必要となります。マパールではグラファイトの加工にダイヤモンドコーティングされたソリッドカーバイドツールやPCDツールを使用しています。

応用例:

- 放電加工用電極(EDMプロセス)

ブランクから完成品まで

-

1 / 8

2D surfaces

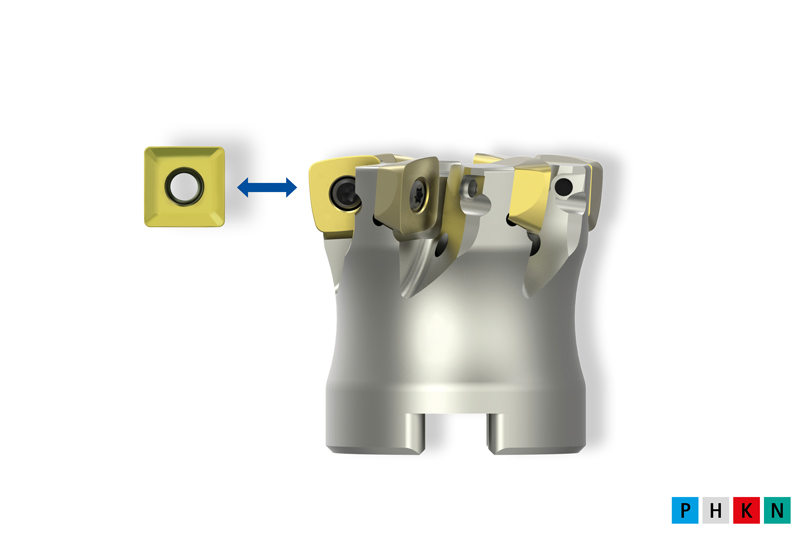

On the one hand, this category includes machining processes carried out directly on the machine, such as face milling, milling of pockets and straight walls. On the other hand, it also includes operations for complex geometries that are programmed using CAM software.

Go to the product range for machining 2D surfaces -

2 / 8

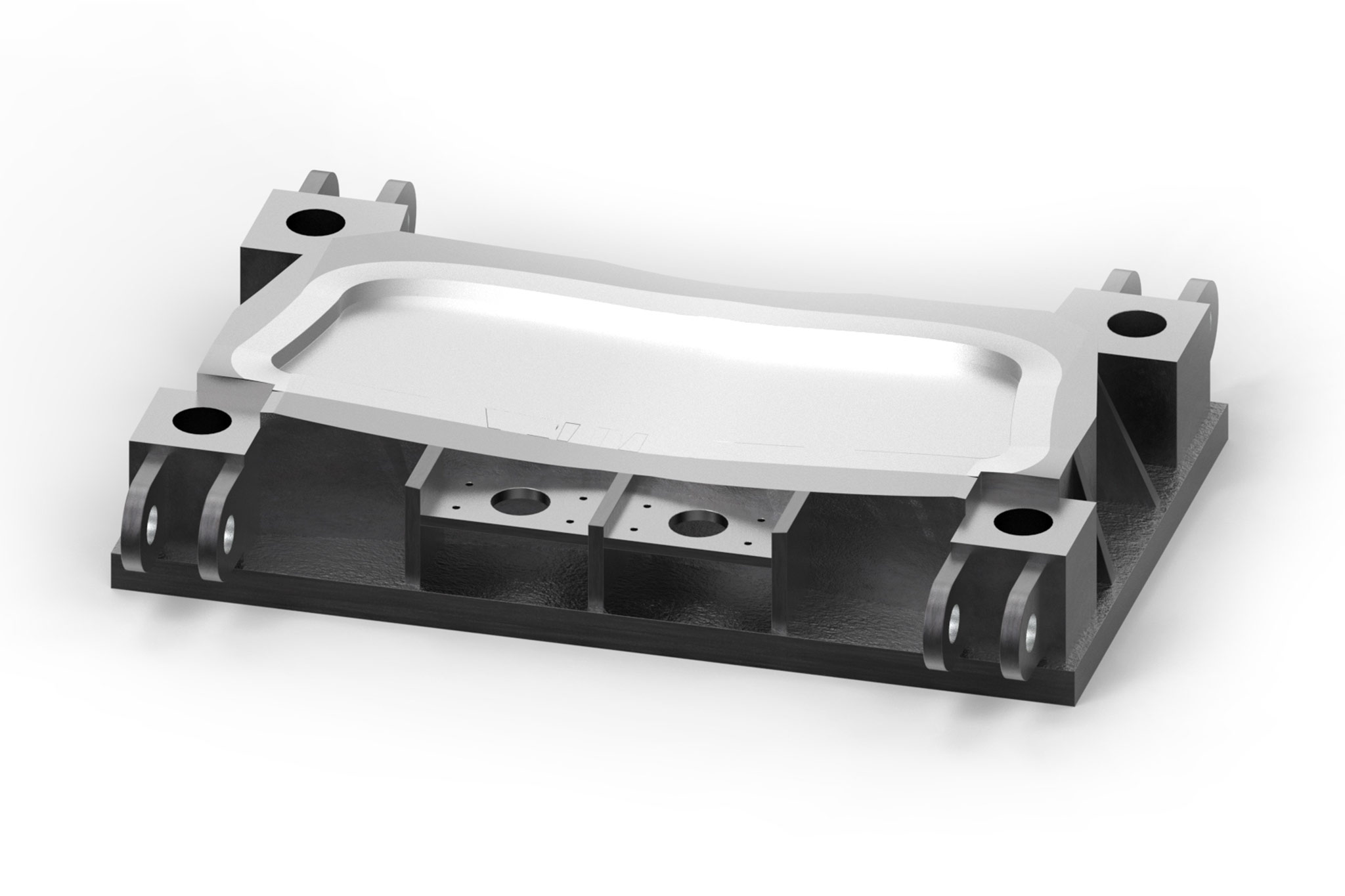

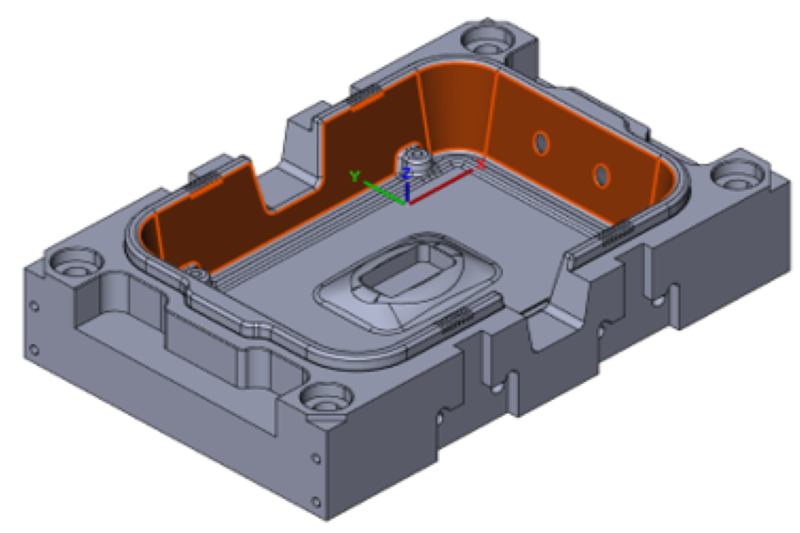

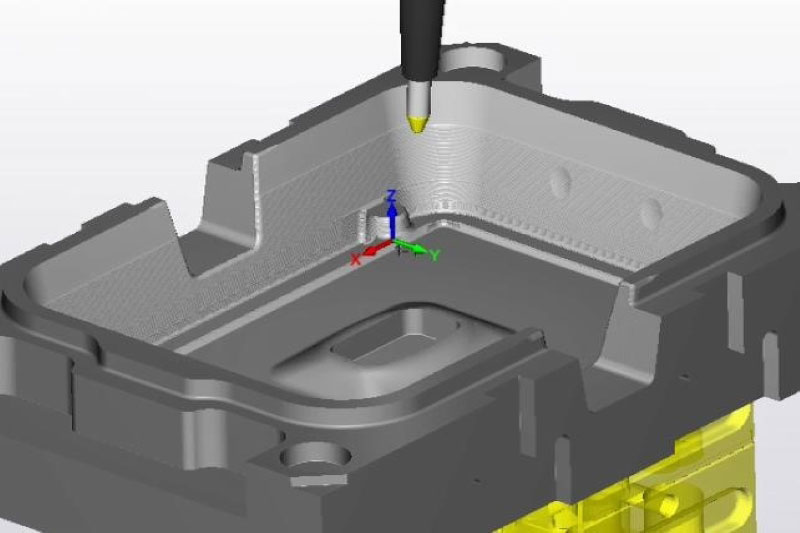

3D surfaces

In the die & mould sector, the manufacture of increasingly complex forms is part of everyday life. Continuous further developments in machine tools and CAM software raise performance and productivity to an ever higher level. The tools used must therefore always be state-of-the-art. To achieve optimum results, each design starts with a process analysis.

Go to the product range for machining 3D surfaces -

3 / 8

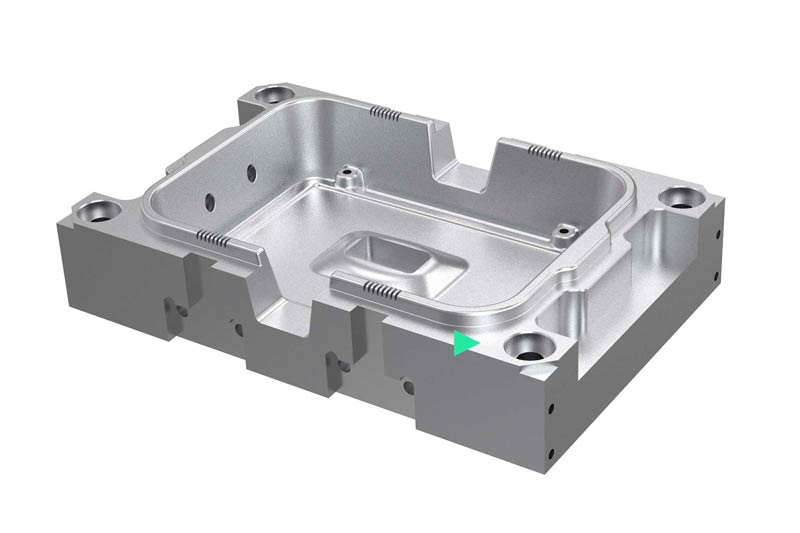

Open pockets

Mould inserts also have machining tasks that are required for casting or various attachment parts. Users are increasingly machining open pockets (circumferential machining) using trochoidal milling. This machining method helps to optimise machining times and to extend tool life.

Go to the product range for machining open pockets -

4 / 8

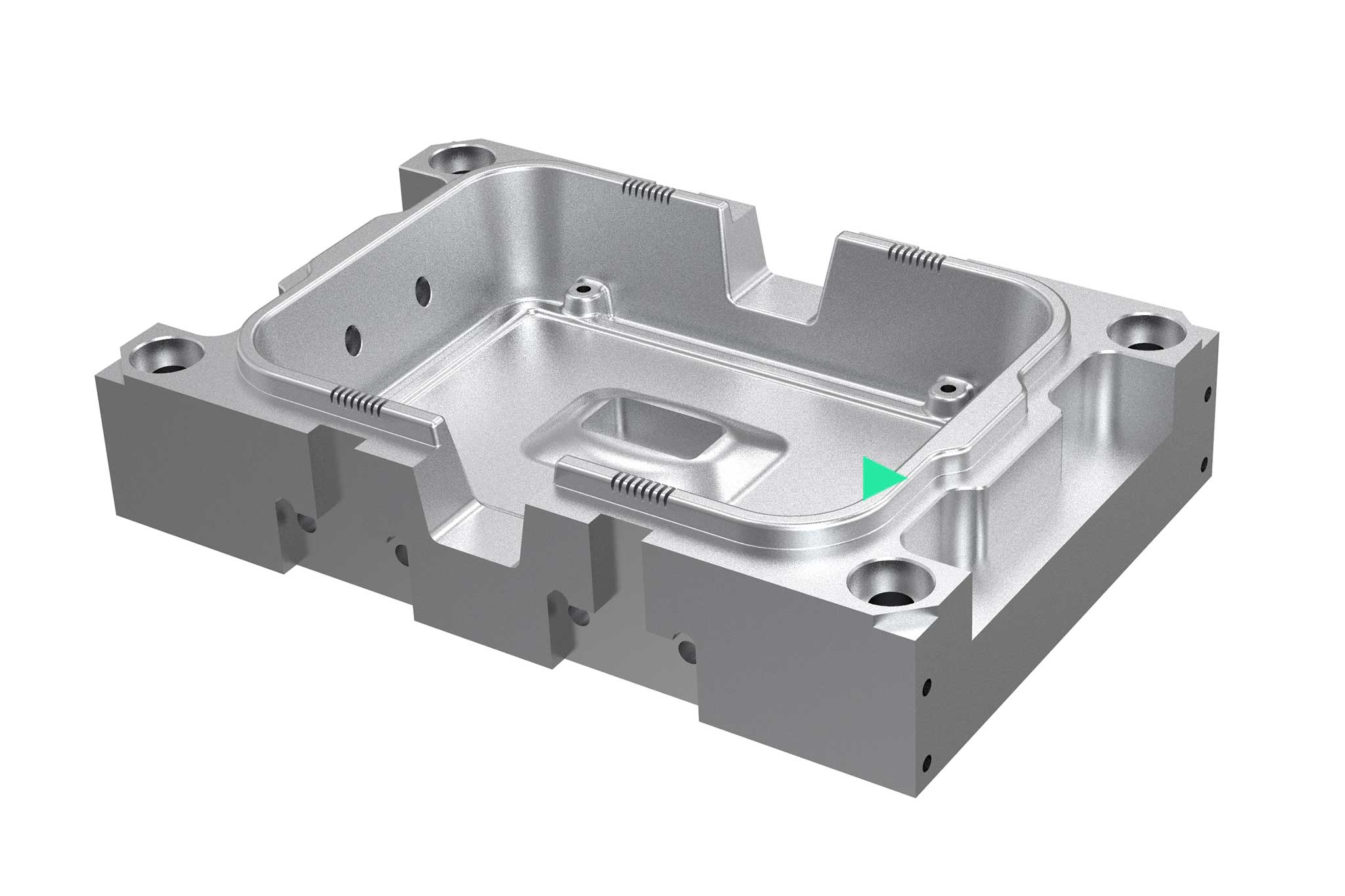

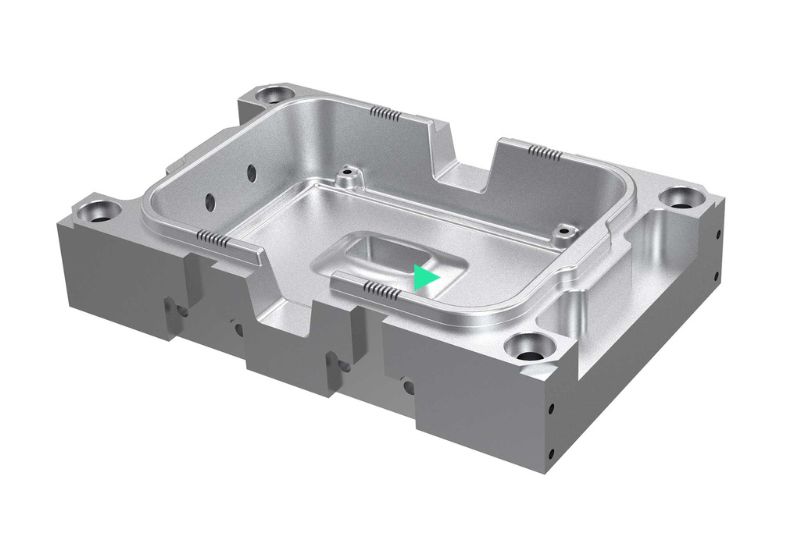

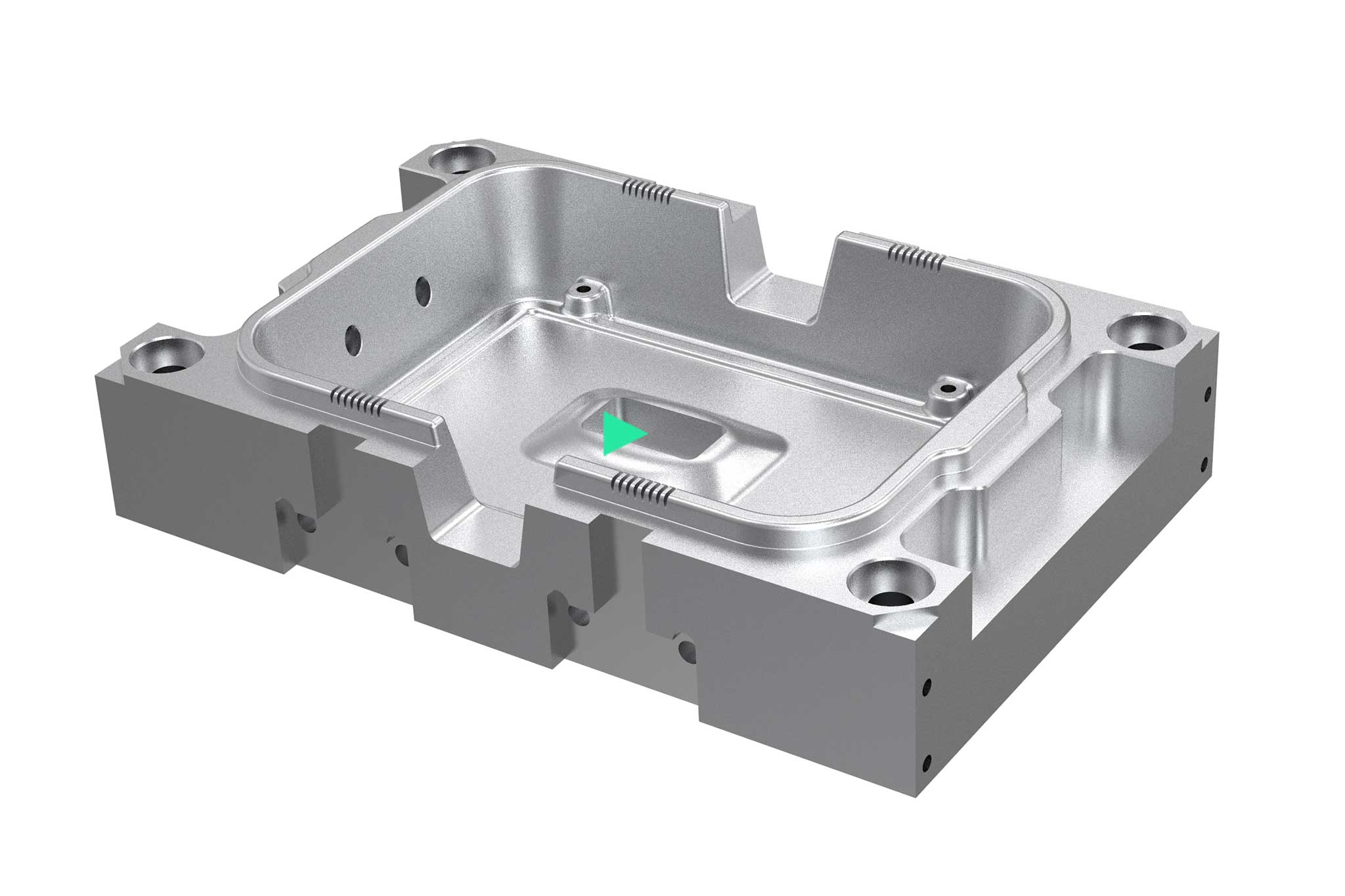

Closed pockets

Closed pockets are usually produced by roughing in Z planes. When milling, a ramp is often selected as the machining entry. The tool selected depends on the depth of the walls and the mould incline to be generated on the component. MAPAL’s broad portfolio with modular systems also covers the machining of deep pockets with large diameters.

Go to the product range for machining closed pockets -

5 / 8

Helix milling

A major focus in milling operations is on reducing the machining time. With specific tool geometries for machining closed, round pockets, it is often possible to eliminate the pre-drilling process. With helix milling, milling paths are programmed with helical entrances that are suitable for pocket dimensions.

Go to the helix milling product range -

6 / 8

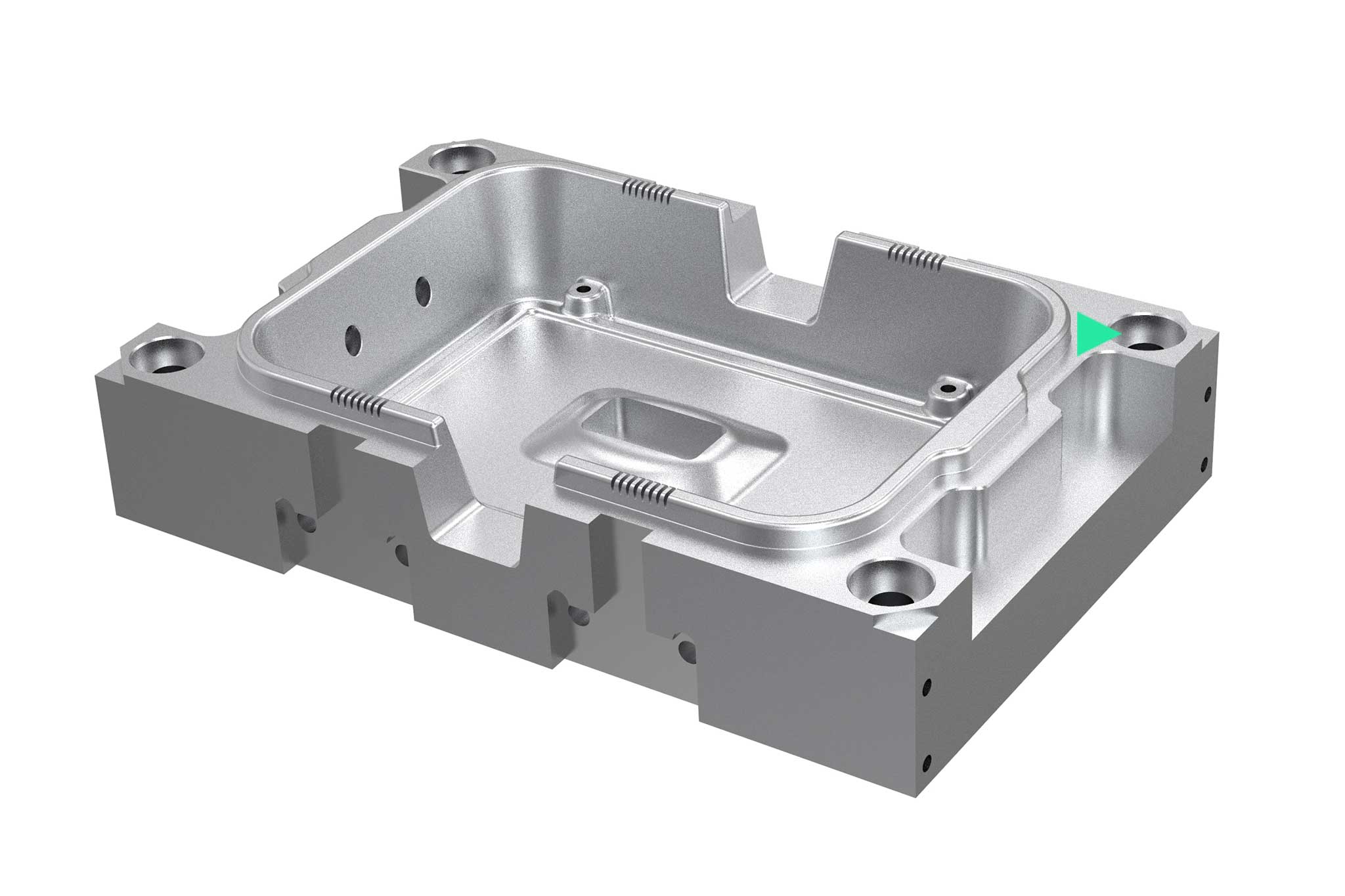

Even surfaces

Operations to create even surfaces occur very frequently and in different areas in the die & mould sector: It could be component-related, strategy-related due to the respective milling process or due to requirements for mould closing surfaces as well as sections and cutting dies. The right tool is then selected depending on the application and requirements.

Go to the product range for machining even surfaces -

7 / 8

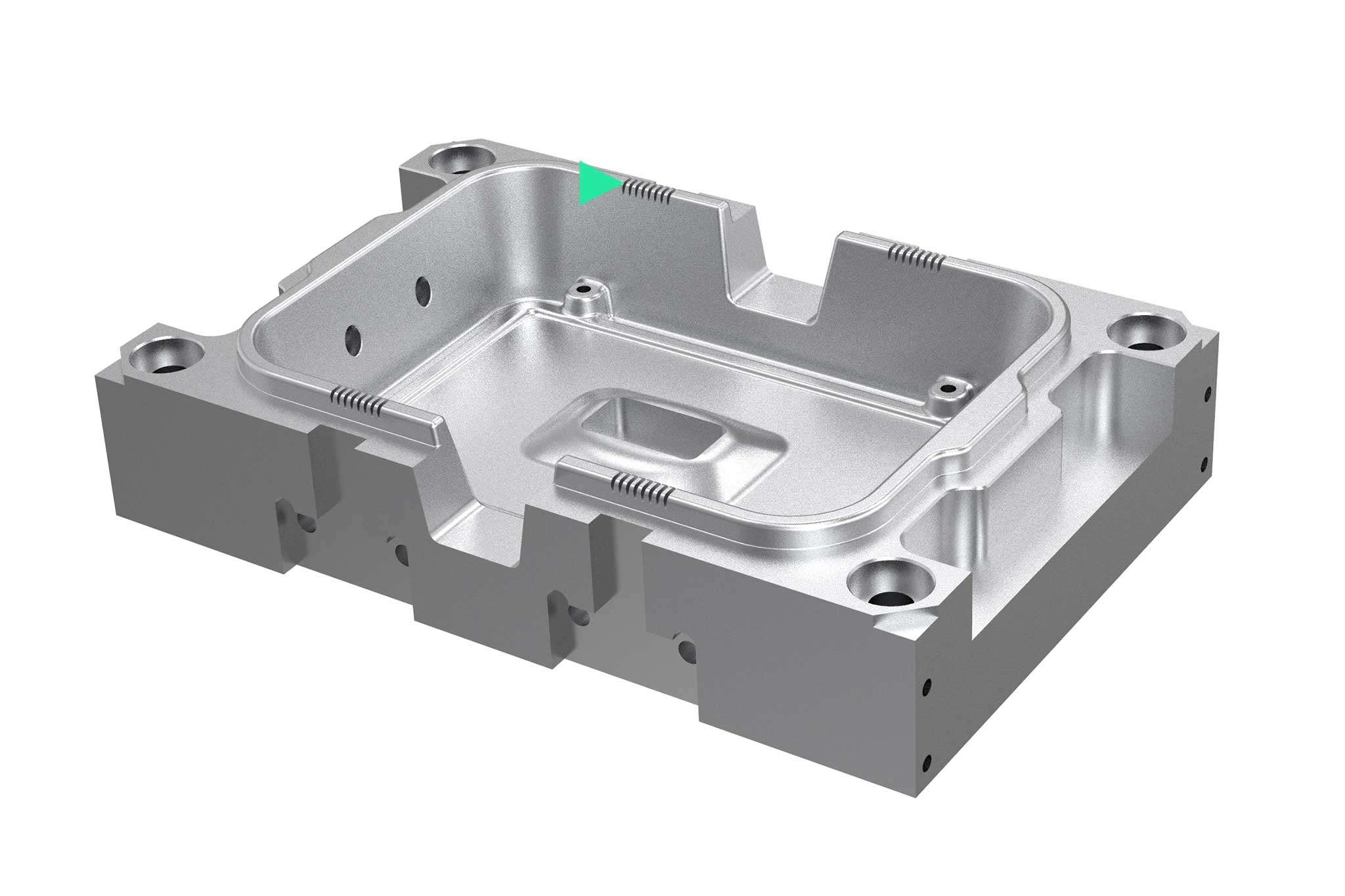

Thin walls and ribs

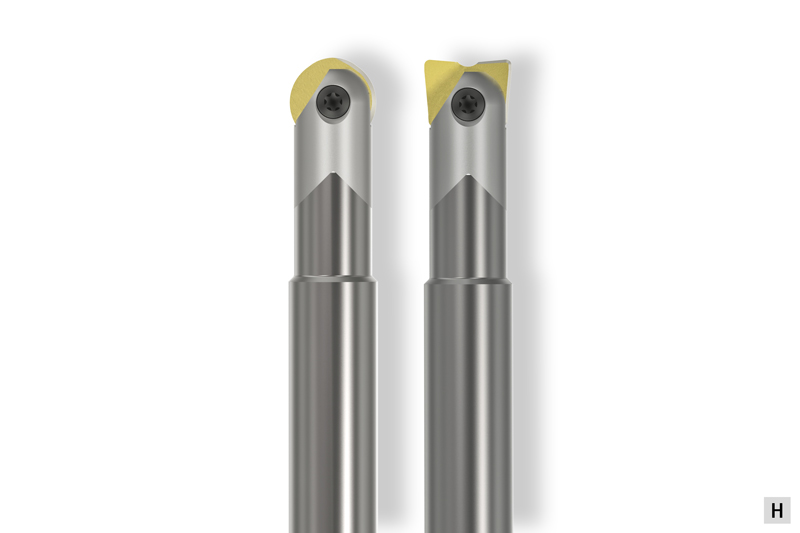

Plastic injection moulds and die casting moulds often have ribs and thin walls. Ribs, for example, are increasingly being milled, as this process is more cost-effective than EDM (spark eroding). As a rule, long or extra-long carbide tools with small diameters are used. Customer-specific solutions (RibCutter) to match the respective rib shape are also possible here.

Go to the product range for machining thin walls and ribs -

8 / 8

Small and large bores

There is a wide range of full bore operations in the die & mould sector: From large bores for guide pillars and deep bores for the cooling system to high-precision bores for ejector pins. MAPAL offers a comprehensive portfolio of drilling and reaming tools for the individual production steps.

Go to the product range for machining small and large bores

All from a single source

Engineering Workflow - From theory to practice

Further items about the die&mould area

-

02.12.2025

Large tool package for Mangner Zerspanungstechnik

MAPAL has equipped Mangner GmbH with a comprehensive tool package for drilling operations.

-

04.03.2025

CORMOL relies on milling cutters such as the OptiMill-3D-HF from MAPAL for tool making

CORMOL from Portugal manufactures stamping tools, for which it has been working closely with MAPAL since 2022. With the OptiMill-3D-HF, CORMOL has found a reliable and economical tool solution.

#Produtos #Industries #CaseStudies #Technology #Die&Mould #Milling

-

25.06.2024

Efficient production in die and mould making: Krämer+Grebe and MAPAL

The mouldmaking company Krämer+Grebe optimises production with MAPAL reamers and milling cutters and ensures process reliability in international competition.

#CaseStudies #Produtos #Industries #Reaming&FineBoring #Milling #Die&Mould

Our retail partners

Responsibility according to postcode areas

-

1 / 16

Postcode 35

FRITZ WEG GmbH & Co. KG

Ahornweg 41

35713 Eschenburg-WissenbachPhone: +49 2774 701-0

Fax: +49 2774 701-39

Email: info@fritzweg.de

Web: www.fritzweg.de -

2 / 16

Postcode 44

Jansen Schneidwerkzeuge Vertriebs GmbH

Im Käsebrink 12

58840 PlettenbergPhone: +49 2391 9177-0

Fax: +49 2391 9177-20

Email: info@j-s-v.com

Web: www.j-s-v.com -

3 / 16

Postcode 51

Jansen Schneidwerkzeuge Vertriebs GmbH

Im Käsebrink 12

58840 PlettenbergPhone: +49 2391 9177-0

Fax: +49 2391 9177-20

Email: info@j-s-v.com

Web: www.j-s-v.com -

4 / 16

Postcode 56, 57

FRITZ WEG GmbH & Co. KG

Ahornweg 41

35713 Eschenburg-WissenbachPhone: +49 2774 701-0

Fax: +49 2774 701-39

Email: info@fritzweg.de

Web: www.fritzweg.de -

5 / 16

Postcode 58, 59

Jansen Schneidwerkzeuge Vertriebs GmbH

Im Käsebrink 12

58840 PlettenbergPhone: +49 2391 9177-0

Fax: +49 2391 9177-20

Email: info@j-s-v.com

Web: www.j-s-v.com -

6 / 16

Postcode 60, 61

Heinrich Meier GmbH

Herrenwaag 31

75417 MühlackerPhone: +49 7041 9530-0

Fax: +49 7041 9530-30

Email: info@heinrich-meier.de

Web: www.heinrich-meier.de -

7 / 16

Postcode 63 - 69

Heinrich Meier GmbH

Herrenwaag 31

75417 MühlackerPhone: +49 7041 9530-0

Fax: +49 7041 9530-30

Email: info@heinrich-meier.de

Web: www.heinrich-meier.de -

8 / 16

Postcode 70 - 73

Dieter Schätzle GmbH & Co. KG

Präzisionswerkzeuge

Unter Haßlen 12

78532 TuttlingenPhone: +49 7462 9465-0

Fax: +49 7462 9465-50

Email: info@schaetzle-werkzeuge.de

Web: www.schaetzle-werkzeuge.de -

9 / 16

Postcode 74, 75

Heinrich Meier GmbH

Herrenwaag 31

75417 MühlackerPhone: +49 7041 9530-0

Fax: +49 7041 9530-30

Email: info@heinrich-meier.de

Web: www.heinrich-meier.de -

10 / 16

Postcode 76 - 79

Dieter Schätzle GmbH & Co. KG

Präzisionswerkzeuge

Unter Haßlen 12

78532 TuttlingenPhone: +49 7462 9465-0

Fax: +49 7462 9465-50

Email: info@schaetzle-werkzeuge.de

Web: www.schaetzle-werkzeuge.de -

11 / 16

Postcode 80 - 87

AB1-Tools e.K.

Goethering 45

91732 MerkendorfPhone: +49 9826 333-2241

Fax: +49 9826 333-3691

Email: info@ab1-tools.com

Web: www.ab1-tools.com -

12 / 16

Postcode 88, 89

Dieter Schätzle GmbH & Co. KG

Präzisionswerkzeuge

Unter Haßlen 12

78532 TuttlingenPhone: +49 7462 9465-0

Fax: +49 7462 9465-50

Email: info@schaetzle-werkzeuge.de

Web: www.schaetzle-werkzeuge.de -

13 / 16

Postcode 90 - 97

AB1-Tools e.K.

Goethering 45

91732 MerkendorfPhone: +49 9826 333-2241

Fax: +49 9826 333-3691

Email: info@ab1-tools.com

Web: www.ab1-tools.com -

14 / 16

Danmark

EDECO TOOL APS

Naverland 2

2600 Glostrup

DanmarkPhone: +45 7060 2029

Email: info@edeco.dk

Web: www.edeco.dk -

15 / 16

Italy

TEKNOS S.r.l.

Via A. Pigafetta, 2

35011 Campodarsego (PD)

ItaliaPhone: +39 049 8877061

Email: info@teknositalia.it

Web: www.teknositalia.it -

16 / 16

Portugal

Álamo-Ferramentas Unipessoal Lda

Rua da ETAR, Lote 9

Zona Industrial de Oiã

3770-059 Oiã

Phone: +351 234 728-193

Email: geral@alamo-ferramentas.com