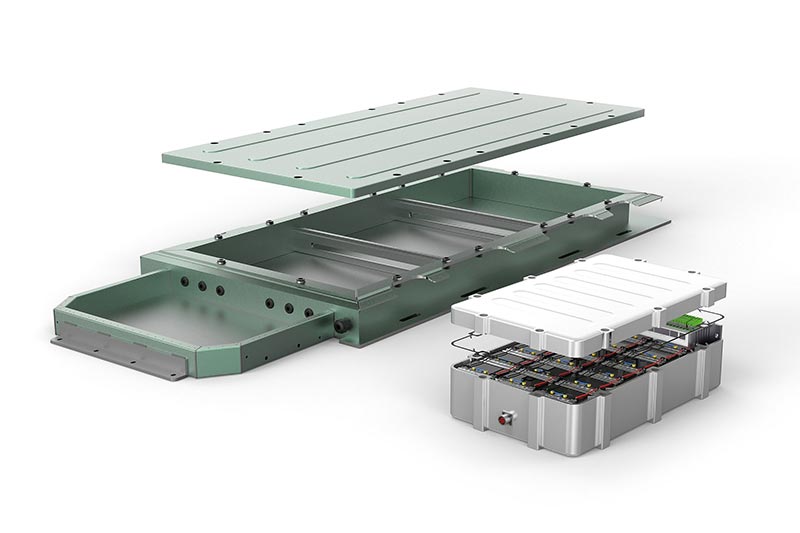

Boîtier pour l'alimentation électrique

Divers boîtiers sont utilisés pour protéger les composants électroniques, tels que le système de batterie ou l'électronique de puissance, contre les influences extérieures de l'environnement et pour fixer les composants à l'intérieur afin d'assurer leur parfait fonctionnement pendant l'utilisation du véhicule. Les exigences relatives aux boîtiers dépendent du système électronique et du concept d'entraînement. Actuellement, différents matériaux et procédés de fabrication sont utilisés.

CARACTÉRISTIQUES

Composants fragiles à parois minces (sensibles aux vibrations) Structure en cuve coulée ou construction à cadre en profilés creux Aluminium partiellement pauvre en silicium Grande surface (2 x 3 m) Opérations de forage, de fraisage et de filetage, principalement Exigences de précision et de surface pour les passages de câble et les raccords de refroidissement

Profilés extrudés

由于电池尺寸的增加,针对不同的性能等级和作用范围,应用了很多模块化的方案。为此,铝质挤压型材焊接成为一个壳体。

切削加工要求

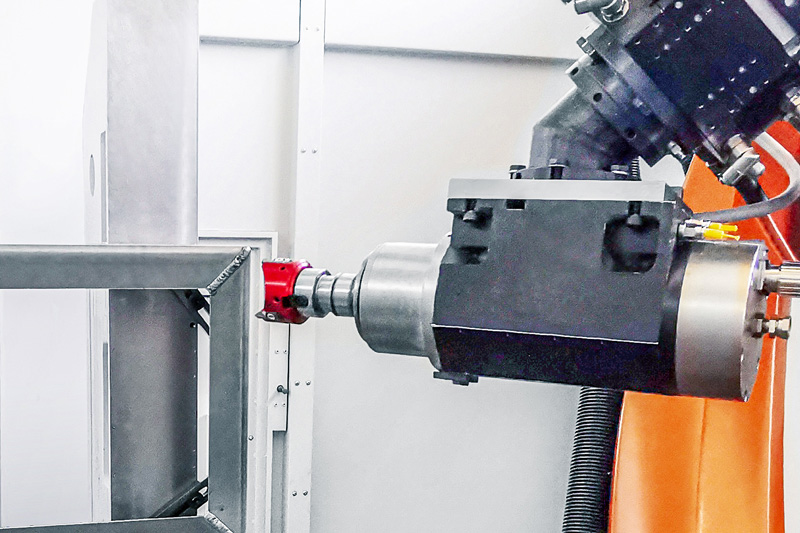

具有多层薄材料 钻孔: 振动和毛刺形成。刀具上的环圈形成 → 螺旋线铣削 / 轨道钻孔,防止毛刺以及环圈的形成铣削: 薄的材料很容易造成振动 → 通过优化的刀刃几何形状,减少了振动

压铸外壳体

为了安置电源电子设备或者用于混合动力车辆的、较小的电池系统,通常会采用由铝材制成的压铸外壳体。复杂的外壳结构通常是由于内置有集成的冷却通道。

切削加工要求

铣削 密封面的铣削(在某些情况下有特殊的表面要求)铣削 在足够长的旋臂状态下,用于铣削电子产品和电池的安装表面钻孔 芯孔的钻孔(> 50个孔每一部件)

刀具概览

1__Assortimento standard per la lavorazione di componenti strutturali in alluminio

2__OptiMill-SPM-Rough

3__OptiMill-SPM

4__OptiMill-SPM-Finish

5__Tritan-Drill-Alu

6__MEGA-Drill-Alu

7__FaceMill-Diamond-ES

8__OptiMill-Diamond-SPM

9__OptiMill-Alu-HPC-Pocket

1 / 9

Assortimento standard per la lavorazione di componenti strutturali in alluminio

Geometria dei taglienti altamente positiva Forze di taglio ridotte Taglio privo di vibrazioni

2 / 9

OptiMill-SPM-Rough

Sgrossatura priva di vibrazioni con grande profondità di passata assiale

3 / 9

OptiMill-SPM

Ideale per creare aperture o tasche

Versione in metallo duro integrale o con taglienti in PCD brasati

4 / 9

OptiMill-SPM-Finish

Finitura di grandi profondità in un solo passaggio Potenti prestazioni a superfici di contatto elevate

5 / 9

Tritan-Drill-Alu

Esecuzione di prefori Tre taglienti per avanzamenti massimi Massima precisione di posizionamento grazie al tagliente trasversale autocentrante

6 / 9

MEGA-Drill-Alu

Punta MDI Foratura con tempo di ciclo minimo Focus sulla formazione dei trucioli Processi di foratura efficaci con un numero maggiore di diametri uguali

7 / 9

FaceMill-Diamond-ES

Fresa a spianare in PCD Sgrossatura e finitura di superfici piane Lavorazione di superfici piane con diverso sovrametallo con un unico utensile Possibilità di operazioni di sgrossatura e finitura

8 / 9

OptiMill-Diamond-SPM

Fresa PCD Operazioni di fresatura circolare di diversi diametri e superfici Riduzione dei cambi utensile grazie all'uso flessibile dell'utensile

9 / 9

OptiMill-Alu-HPC-Pocket

Frese a spallamento retto Fresatura di tasche in materiali di alluminio Asportazione dei trucioli ottimale Stabilità ottimale

1__Assortimento standard per la lavorazione di componenti strutturali in alluminio

1__Assortimento standard per la lavorazione di componenti strutturali in alluminio

2__OptiMill-SPM-Rough

2__OptiMill-SPM-Rough

3__OptiMill-SPM

3__OptiMill-SPM

4__OptiMill-SPM-Finish

4__OptiMill-SPM-Finish

5__Tritan-Drill-Alu

5__Tritan-Drill-Alu

6__MEGA-Drill-Alu

6__MEGA-Drill-Alu

7__FaceMill-Diamond-ES

7__FaceMill-Diamond-ES

8__OptiMill-Diamond-SPM

8__OptiMill-Diamond-SPM

9__OptiMill-Alu-HPC-Pocket

9__OptiMill-Alu-HPC-Pocket

1__Fresa in PCD per esigenze di lavorazione speciali

2__Fresa in PCD con taglienti disposti in modo alternato

3__Fresa in PCD a spirale

4__Fresa elicoidale in PCD

5__Fresa a spianare in PCD

1 / 5

Fresa in PCD per esigenze di lavorazione speciali

2 / 5

Fresa in PCD con taglienti disposti in modo alternato

Forze di taglio ridotte su tutta la profondità di lavorazione

3 / 5

Fresa in PCD a spirale

Finitura di strutture a pareti sottili

4 / 5

Fresa elicoidale in PCD

Rifilatura con grande profondità di passata assiale

5 / 5

Fresa a spianare in PCD

Fresa a spianare con profondità di passata assiale fino a 10 mm Creazione di profili superficiali definiti per le superfici di tenuta e di contatto

1__Fresa in PCD per esigenze di lavorazione speciali

1__Fresa in PCD per esigenze di lavorazione speciali

2__Fresa in PCD con taglienti disposti in modo alternato

2__Fresa in PCD con taglienti disposti in modo alternato

3__Fresa in PCD a spirale

3__Fresa in PCD a spirale

4__Fresa elicoidale in PCD

4__Fresa elicoidale in PCD

5__Fresa a spianare in PCD

5__Fresa a spianare in PCD

Case studies from the energy supply sector

Altri componenti elettrificati

Gruppi ausiliari

Gestione termica

Profili a spirale con tolleranze all’interno del range micrometrico

Alimentazione elettrica

Accumulatore, comando, ricarica

Lavorazione senza vibrazioni di corpi complessi e dalle pareti sottili

Micromobilità

Esempio: bicicletta elettrica

Estrema precisione anche su piccola scala