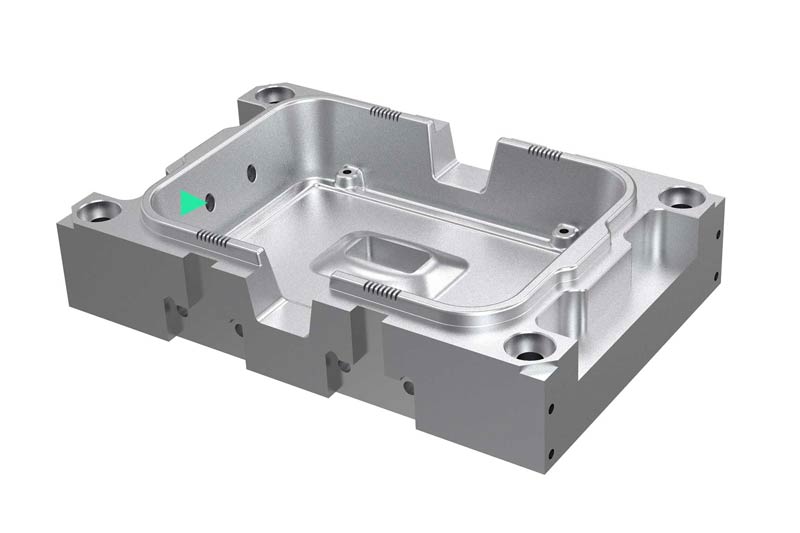

Machining small and large bores

There is a wide range of full bore operations in the die & mould sector: From large bores for guide pillars and deep bores for the cooling system to high-precision bores for ejector pins. MAPAL offers a comprehensive portfolio of drilling and reaming tools for the individual production steps.

Tool overview for the following machining steps:

Piloting

Deep bores for cooling systems are very common mainly in the area of plastic injection. In order to get good guidance for extra long drilling tools, it is recommended to pilot the bores with correspondingly shorter tools. MAPAL not only supplies the right products here, but also the corresponding professional support to ensure the goals in terms of roundness and precision.

Since the drilling processes are often carried out on inclined surfaces, users avoid bending and breaking the tools by piloting the bores.

Since the drilling processes are often carried out on inclined surfaces, users avoid bending and breaking the tools by piloting the bores.

Drilling from solid

Due to the multitude of bore sizes and features, the die & mould sector offers a wide range of solid drilling tools. Tap drills, guide bores for ejector pins and partial pin holes are just a few application examples.

Deep hole drilling

Deep drilling up to 40 and 50xD is very common in the die & mould sector. This type of drilling requires specialised tools. The most common are single-lip drills, with these tools being used on special drilling machines. Solid carbide drills are a real alternative for small and medium-sized components with bore diameters of up to 12 mm. The deep hole drills are equipped with two guiding chamfers and thus ensure good guidance in the bore.

Reaming

The bores for certain pins and positions require a high degree of accuracy in terms of roundness and diameter. A final reaming process is therefore mandatory. The pre-machining of these bores must also meet the requirements of the reaming tools in order to achieve the desired results.

Decades of expertise at MAPAL means a wide range of available products that are individually selected for specific requirements.

Decades of expertise at MAPAL means a wide range of available products that are individually selected for specific requirements.

锪钻

对每个孔的边缘上通常用锥形锪钻进行精加工。锪孔是一种简单的应用,但有些孔具有特殊的表面质量要求。常用刀具由整体硬质合金制成,但也由高速钢制成。由于更好的性能和更高的表面质量,MAPAL公司的创新锥形锪钻为锪孔操作还提供了一定的优势。