Entraînements électriques

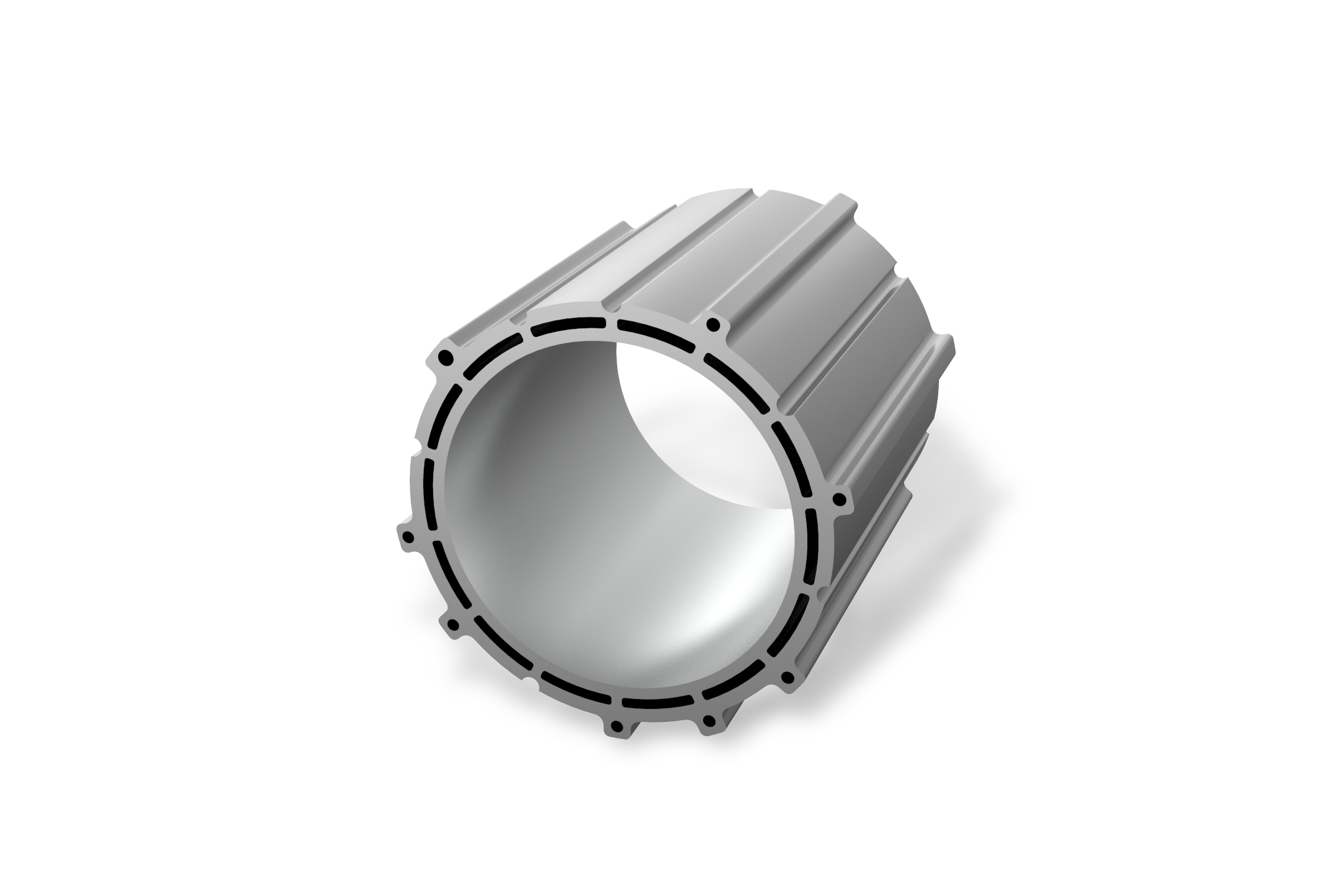

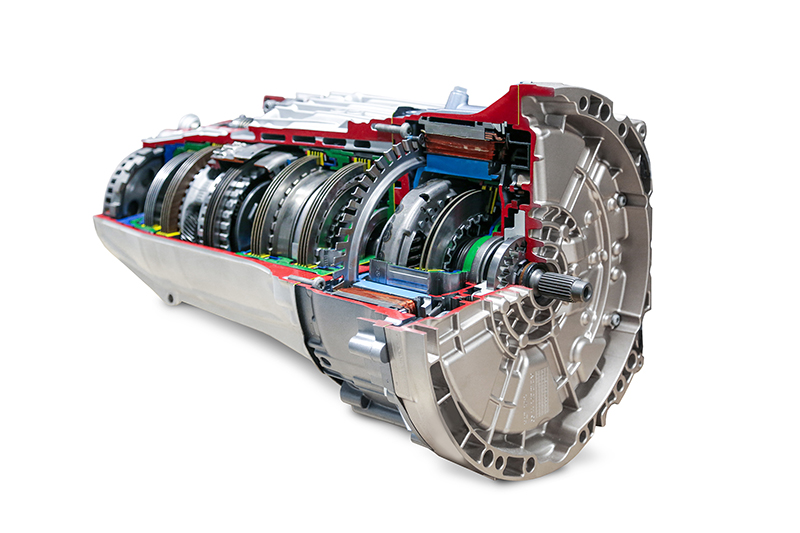

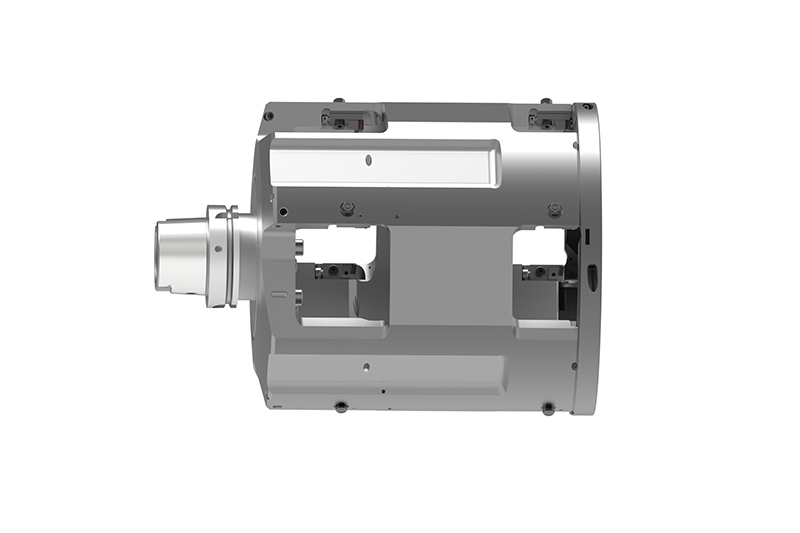

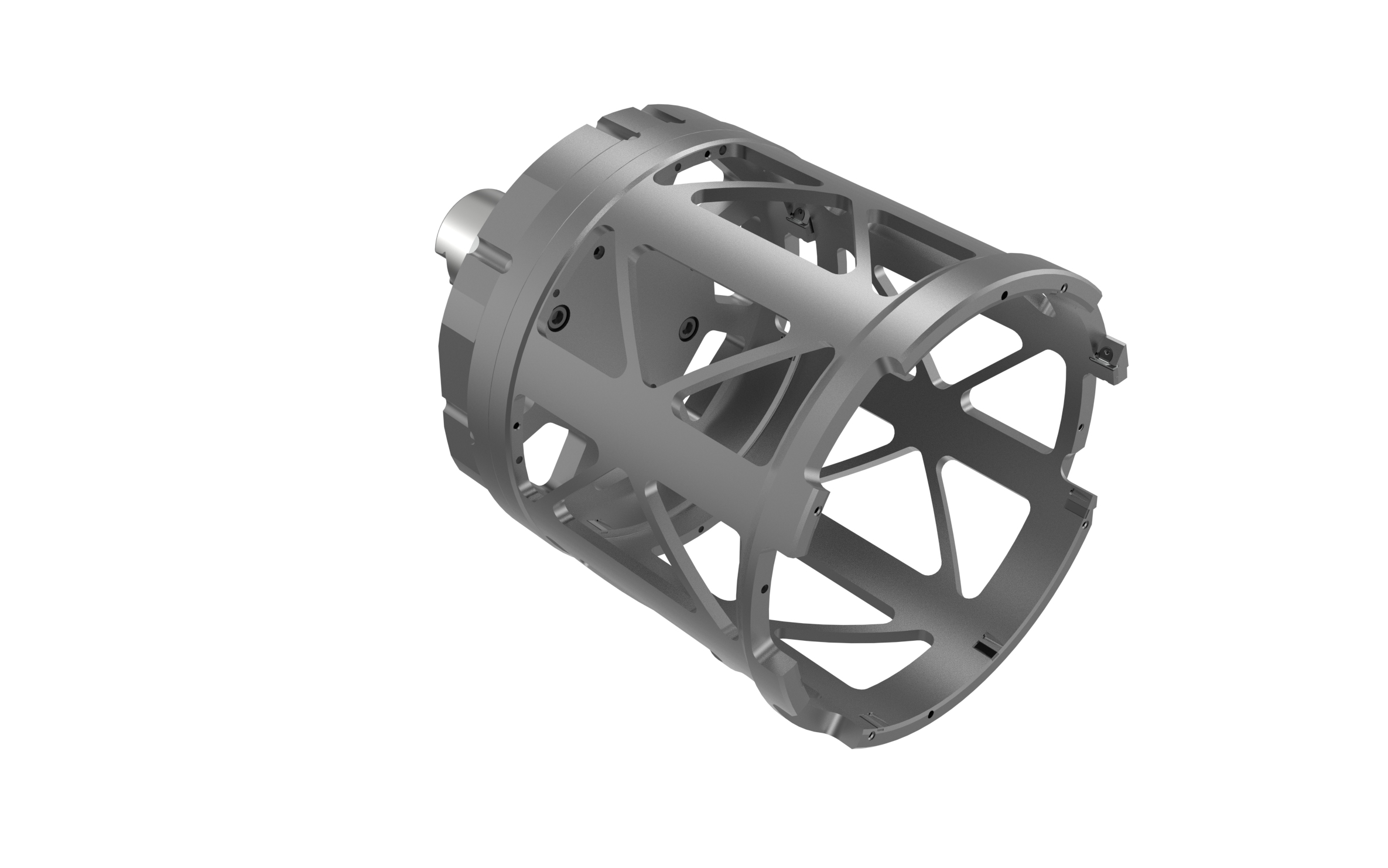

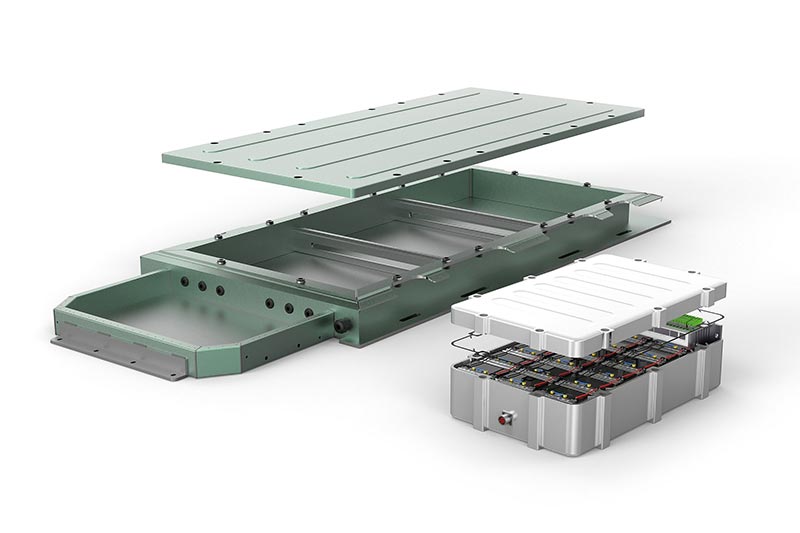

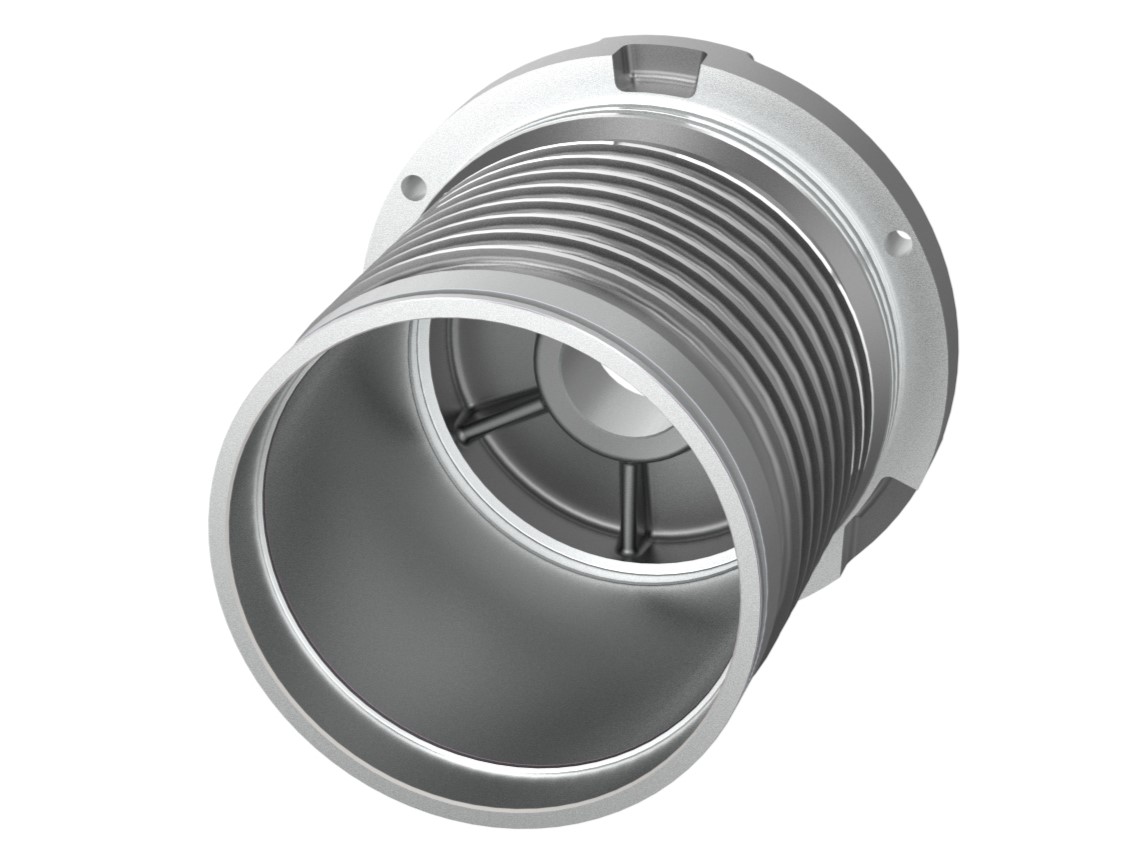

Les constructeurs et fournisseurs automobiles sont confrontés à de nouveaux défis concernant les composants pour moteurs électriques. Le boîtier d'un moteur électrique constitue un exemple de la complexité de ces défis : par rapport à un carter de boîte de vitesses, celui-ci doit être fabriqué dans des tolérances beaucoup plus restreintes, car la précision a une influence décisive sur le rendement du moteur électrique.

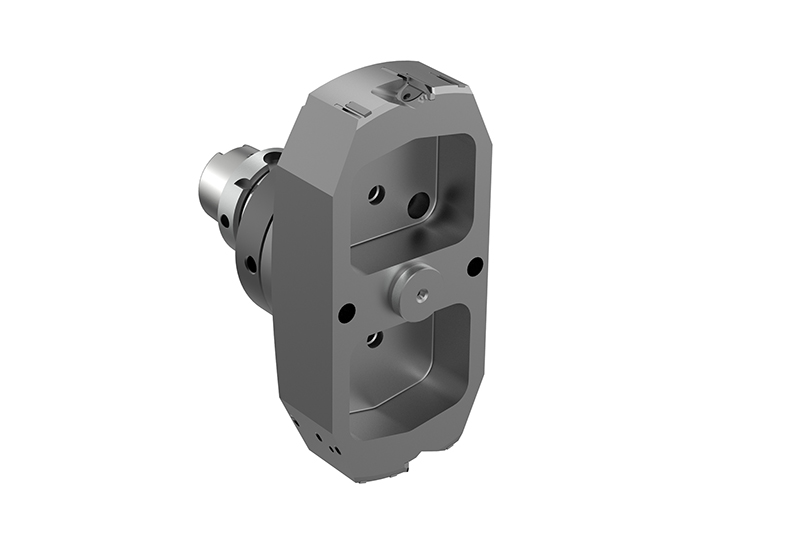

De plus, les parois d'un boîtier de moteur électrique sont généralement nettement plus minces que celles d'un carter de boîte de vitesses du fait de sa conception spécifique (canaux de refroidissement intégrés, par exemple). En outre, des coussinets de palier en acier sont pressés dans certains de ces boîtiers. Des boucliers de protection spéciaux dans l'outil empêchent les copeaux d'acier d'entrer en contact avec les surfaces en aluminium lors de l'usinage et de les endommager.

Exigences d'usinage et caractéristiques des différents types de boîtier

Grundlegende Vorgehensweise bei der Bearbeitung von Statorgehäusen

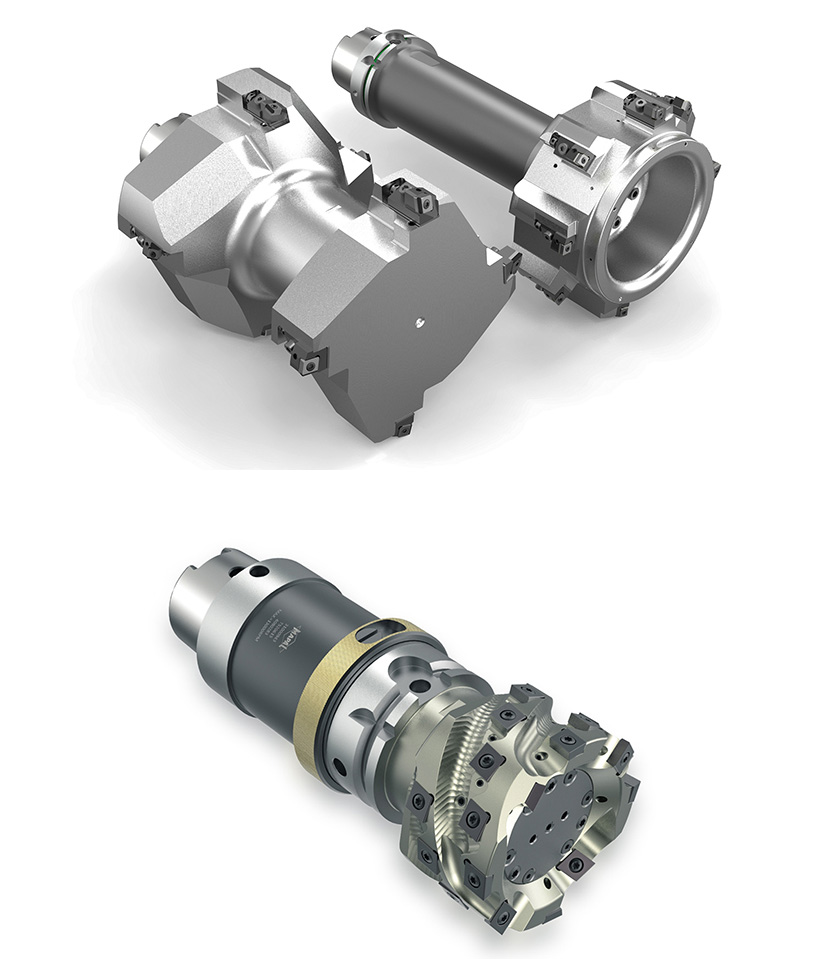

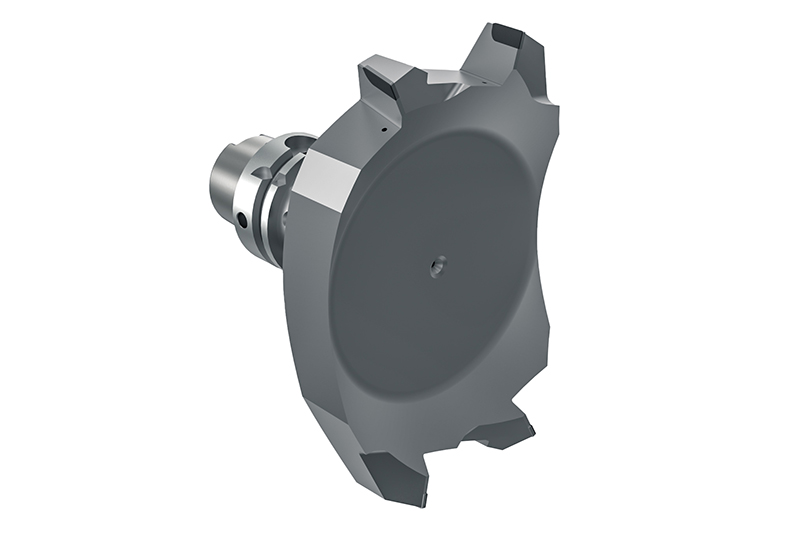

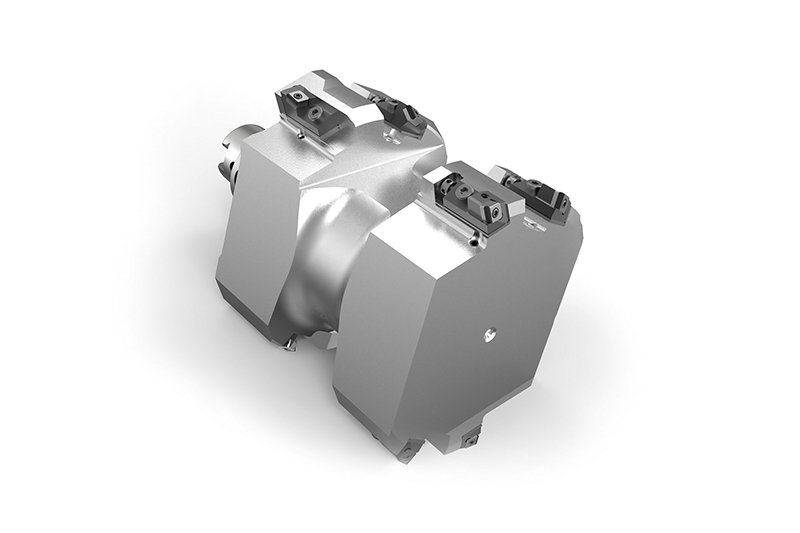

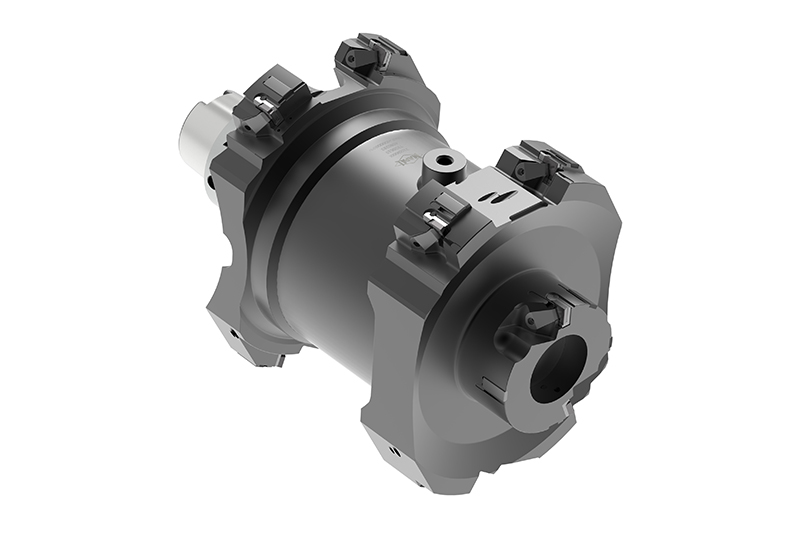

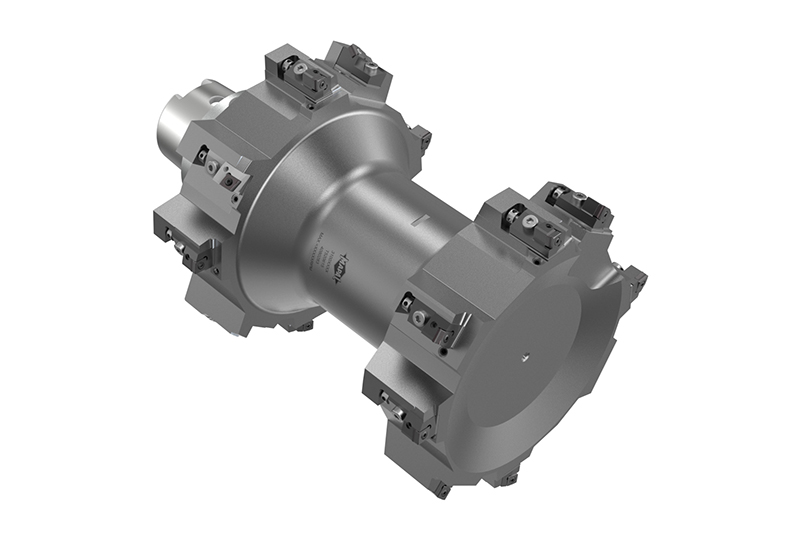

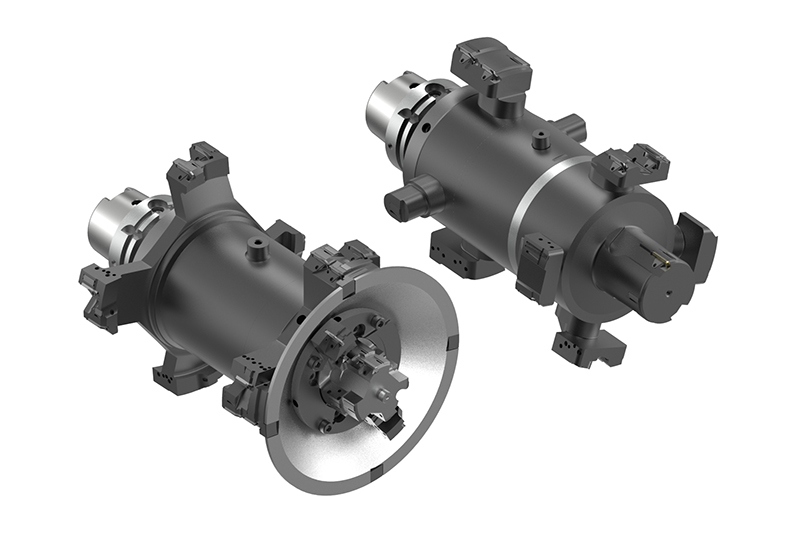

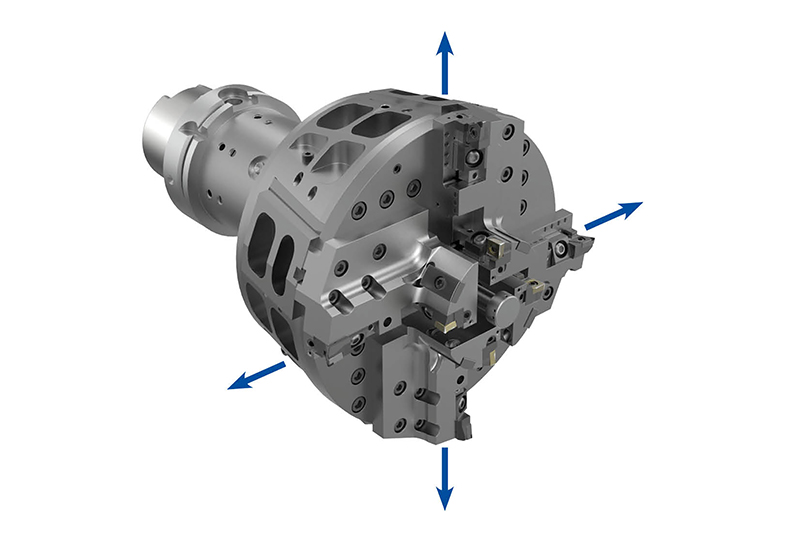

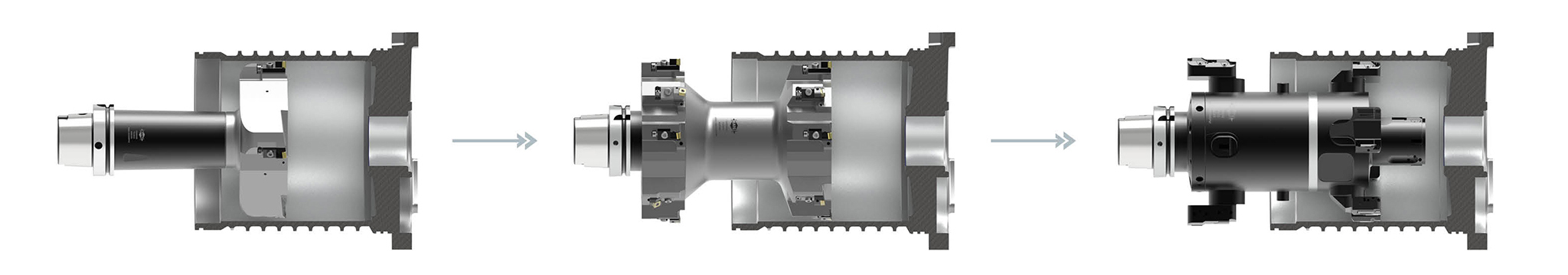

Der Bearbeitungsprozess sowie die Werkzeuge werden je nach Aufmasssituation, dem Maschinenpark und der Aufspannung individuell ausgelegt. So werden die auf das Bauteil wirkenden Schnittkräfte möglichst geringgehalten. Die Bearbeitung der Statorbohrung ist dabei in drei Schritte unterteilt: Vorbearbeitung, Semi-Finishbearbeitung und Fertigbearbeitung.

Mecanizado exterior de las carcasas del estátor

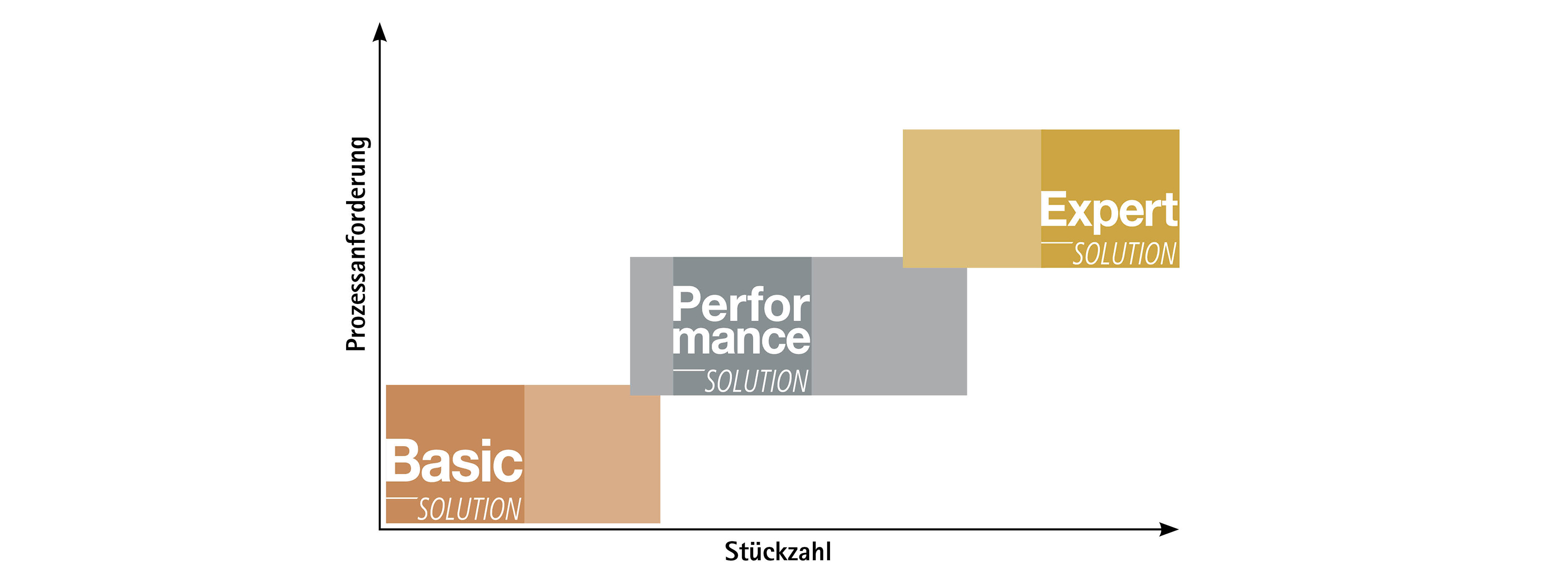

Zerspanungslösungen für...