流体行业技术解决方案

对于流体行业零件中经常使用的铸铁、钢、不锈钢和有色金属材料等材料,MAPAL公司凭借其在孔加工和铣削应用方面的丰富专业知识,提供经济的工艺解决方案。多年来,客户一直依赖MAPAL公司的专业知识,尤其是在对各种尺寸的液压部件进行要求苛刻的加工时。

这一切都取决于主孔

阀体的制造是液压领域的“最高学科”。多年来,MAPAL在阀芯孔加工上的专业度很高。滑块与阀芯孔的间隙尺寸取决于孔的精度。现代产品设计中对该间隙的要求非常紧,这样才能确保液压油按设定的方向流动,实现其功能。为此,对阀芯孔的圆度、直线度和表面质量要求显得尤为关键。

第一个加工步骤考虑到毛坯件的不同状况。由于预铸孔的偏置,因此必须先在第一档孔上建立一个精确的引导孔。其为在进一步加工步骤中形成良好的圆柱度创造了先决条件。接下来,一个整体硬质合金刀具,或者在较大孔径的工件带有可转位刀片的刀具将穿过整个孔。引导孔在第一档加工,现在在此基础上完成全部加工。为了防止因空腔中的切屑而形成环圈,MAPAL公司通过使用切向技术确保加工过程中的软切削。在整体流程中即可节省一个单独的清洗环节。

在此粗加工之后,使用MAPAL公司的精镗刀具,实现精准加工。其配备了一个可调节的切削刃和导条,可防止刀具在穿过每挡空腔时导致刀具位置的偏移。这样就确保获得高的直线度和圆柱度。

因为孔的加工质量达到了这样一个高度,以至于有时仍然需要的三阶段珩磨过程可以减少到一个或两阶段珩磨过程,或者甚至可以完全省略珩磨。在需要三阶段珩磨的情况下,得益于良好的孔的预加工质量,大大缩短了珩磨的时间,提高了效率。

使用标准刀具实现高经济性

在加工液压工件时,关注点是尽可能使用更多的标准刀具来实现经济加工。例如,使用NeoMill面铣刀和钻铰一体的Tritan-Drill-Reamer钻头,配合UNIQDream 4.5°液压刀柄,确保获得最佳钻削效果。

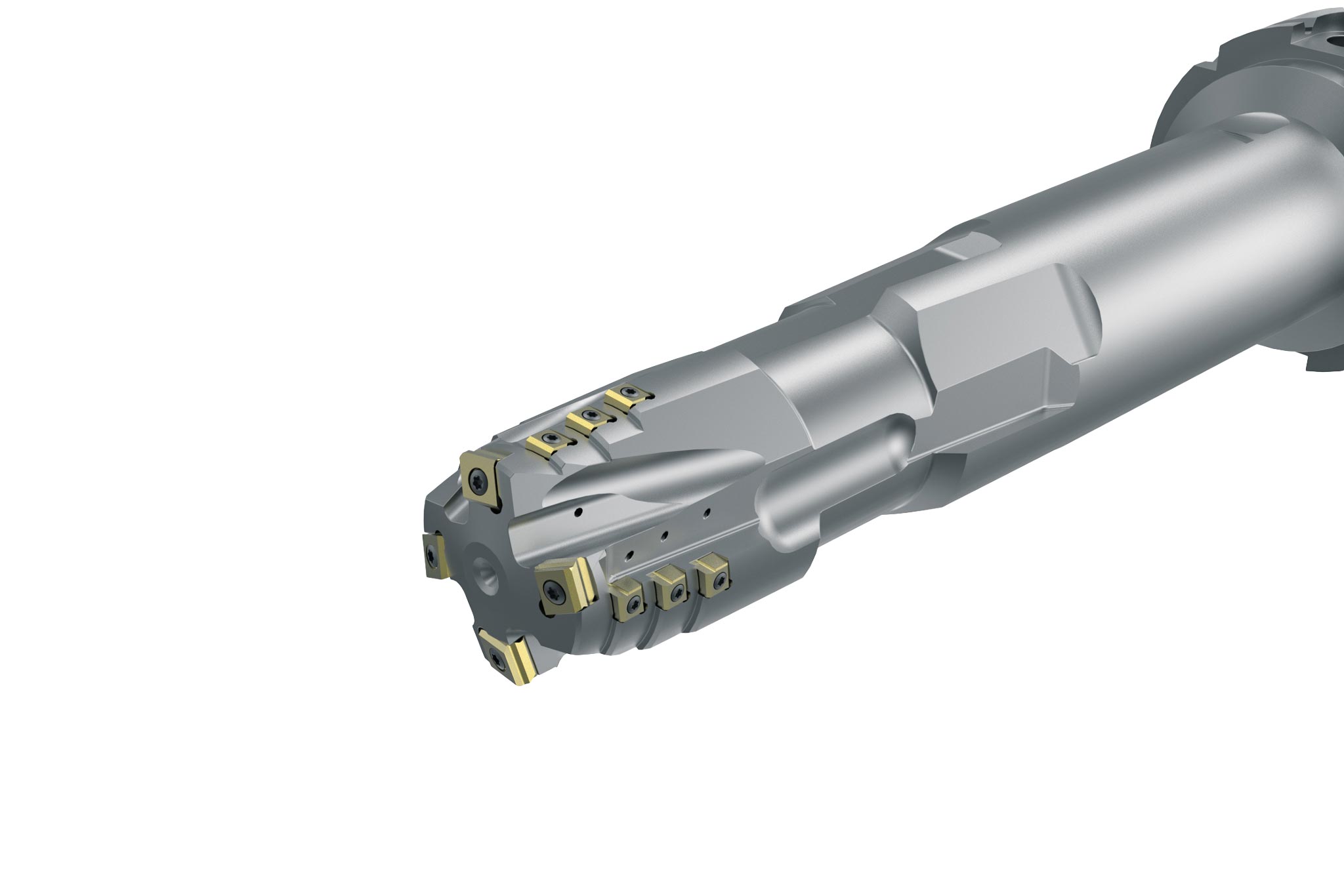

采用立装刀片的高效镗刀

工件是由GGG50材料制成的500x500的阀块,从两侧加工三个活塞孔。直径方向的加工余量达16毫米。带立装刀片的镗刀在加工中可产生短小碎屑,阻止了铁环的产生而导致卡在工件中的现象发生,因而避免了后续花高昂的成本来去除的烦恼。实现单件加工工时减少15.33分钟。如果类似系列的阀体加工数量有500个,那么采用这样的方案共计可节约加工时间128小时左右。