16.01.2025

Engineering by MAPAL for DEUTZ in record time

Complete tool management for the Cologne-based engine manufacturer's Spanish plant

Powerful diesel engines will be indispensable for commercial vehicles for the foreseeable future. For a new project of the engine manufacturer DEUTZ in Zafra, Spain, the tool manufacturer MAPAL managed to complete the entire engineering including tool design, cycle time study and cost calculation within two weeks.

Engines were already being built in 1875 at the site in Zafra where DEUTZ today has its main factory for processing engine components. Engine blocks, cylinder blocks, connecting rods and gears are produced here by around 500 employees in modern manufacturing facilities for the Group’s assembly lines in Cologne and Ulm as well as for other customers.

DEUTZ’s new 3.9-litre diesel engine is mostly used in agricultural and construction eqipment machines. As an industrial engine, it is designed for long service life and is to be built until at least 2035. Series production is to start in this year 2025.

This engine, which will be available in a power range from 75 to 130 kW, represents an important future project for Deutz. As it is the same size as its 3.6-litre predecessor, it can be installed in the same vehicles where it will provide very efficient performance.

Two weeks from design freeze to offer

“Our clients’ development periods for new parts are becoming shorter and shorter”, explains Thomas Spang, Global Head of Tool Management at MAPAL. For tool manufacturers or complete suppliers like MAPAL, this represents a growing challenge. This is above all true if plans change at the last minute, while the deadline for the tool design remains the same. For the engine block of the new 3.9-litre diesel engine, MAPAL only had two weeks after the design freeze to complete a final offer.

An ardent team of experts in Aalen were able to complete this ambitious task on time. Well-tuned workflows proved advantageous for the team as did the many years of experience with the client’s production methods. MAPAL has been conducting tool management for DEUTZ in Spain for 18 years. Several projects have been completed together over the years.

MAPAL already engineered the machining of the engine blocks for the predecessor 3.6-litre diesel engine, which meant they were able to draw on practical experience and didn’t have to start from scratch. For example, the tool experts already knew which machines the engine manufacturer has from previous projects. DEUTZ has equipped its assembly line in Zafra with new five-axis machines over recent years, so they can switch to new products with relative ease.

When DEUTZ sent their request, the Tool Management department in collaboration with the Technology Expert Team (TET) in Aalen first gave some thought to the production process. “To be quick here, we don’t concern ourselves with detail at this early stage, but instead pull together reference tools and concepts from previously completed projects”, explains Harald Traub from TET. He is responsible for planning the entire process as Project Engineer. “In this way, we are able to specify an approximate budget and the rough scope of the tool package for the client.”

One hundred different tools for an engine block

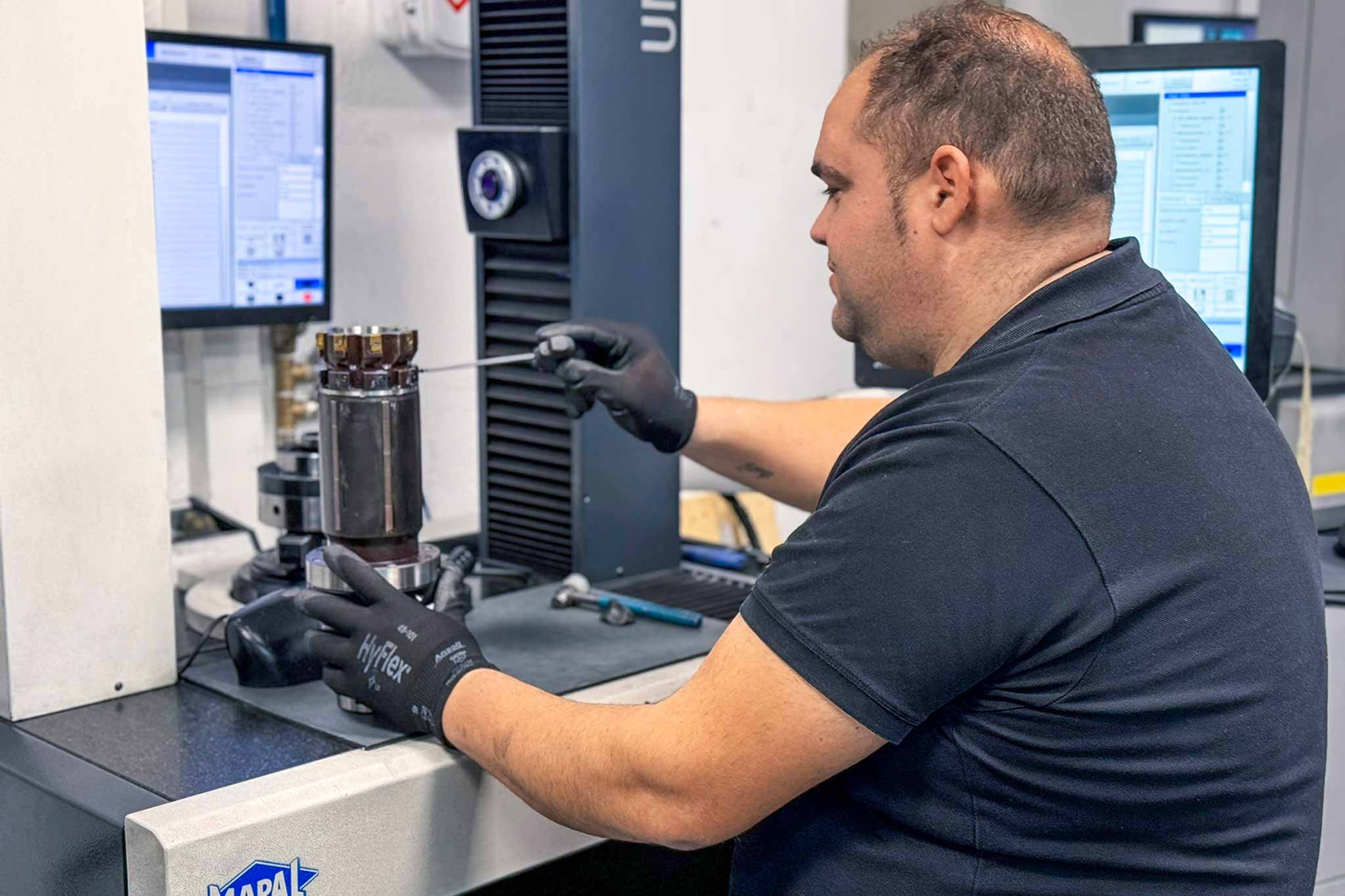

After this rough planning, the concrete tool design followed in the second week. MAPAL’s offer for the series production of the motor block included almost 100 different tools in the end. Many of them are custom tools that achieve short machining time and thus high economic efficiency. Aside from these, standard tools are used for milling above all.

To produce prototypes quickly, a few close-to-standard tools were also used. Series production can then begin with the optimal set of tools. As part of their original delivery, MAPAL supplied consumable tools as well as the required tool holders and adapters to DEUTZ. All other consumables will be handled by the tool management on site. From this point on, the client no longer pays per tool but per completed part – i.e., the cost per part is billed.

The unit costs at first correspond to the price determined during engineering. Certain ratios have been agreed upon for the following years. The client receives an increasing percentage of rebate and therefore pays a bit less per unit every year. For this business model to work out, MAPAL has to implement continual improvements to save costs. This is done with new tool technologies and corresponding optimisation. The costs per part are fixed over the term of the contract, after which a reassessment takes place. Such contracts, which run over four to five years, offer the client planning security.

“With our engineering expertise, we support DEUTZ beyond the tool-setting area and cultivate a close partnership”, Spang highlights. After helping to build the prototype, it is the tool management’s turn to shine on-site during series production. DEUTZ uses approximately 1,300 different tools in total. Thousands of tools are available from stock and have to be managed in Zafra. To keep inventory at an optimal level (i.e., avoiding bottlenecks while preventing unnecessarily high tool stocks), MAPAL uses its own warehouse management systems and digital solutions with the cloud-based software c-Com for tool management. The digital Tool Management 4.0 doesn’t only handle procurement processes, which are initiated semi-automatically, it also acts as a reporting tool to analyse cost drivers and stocks.

Tools just in time for the assembly line

Industrialization Manager Manuel Rodríguez López praises the good collaboration with MAPAL when it comes to tool management: “Over the course of our cooperation, we have developed extensive technological concepts, which go far beyond mere logistics. Besides achieving cost reductions, tool setting is particularly important for us. The MAPAL employees working on-site have a lot of know-how and ensure that production has exactly the tool they need at the right time.”

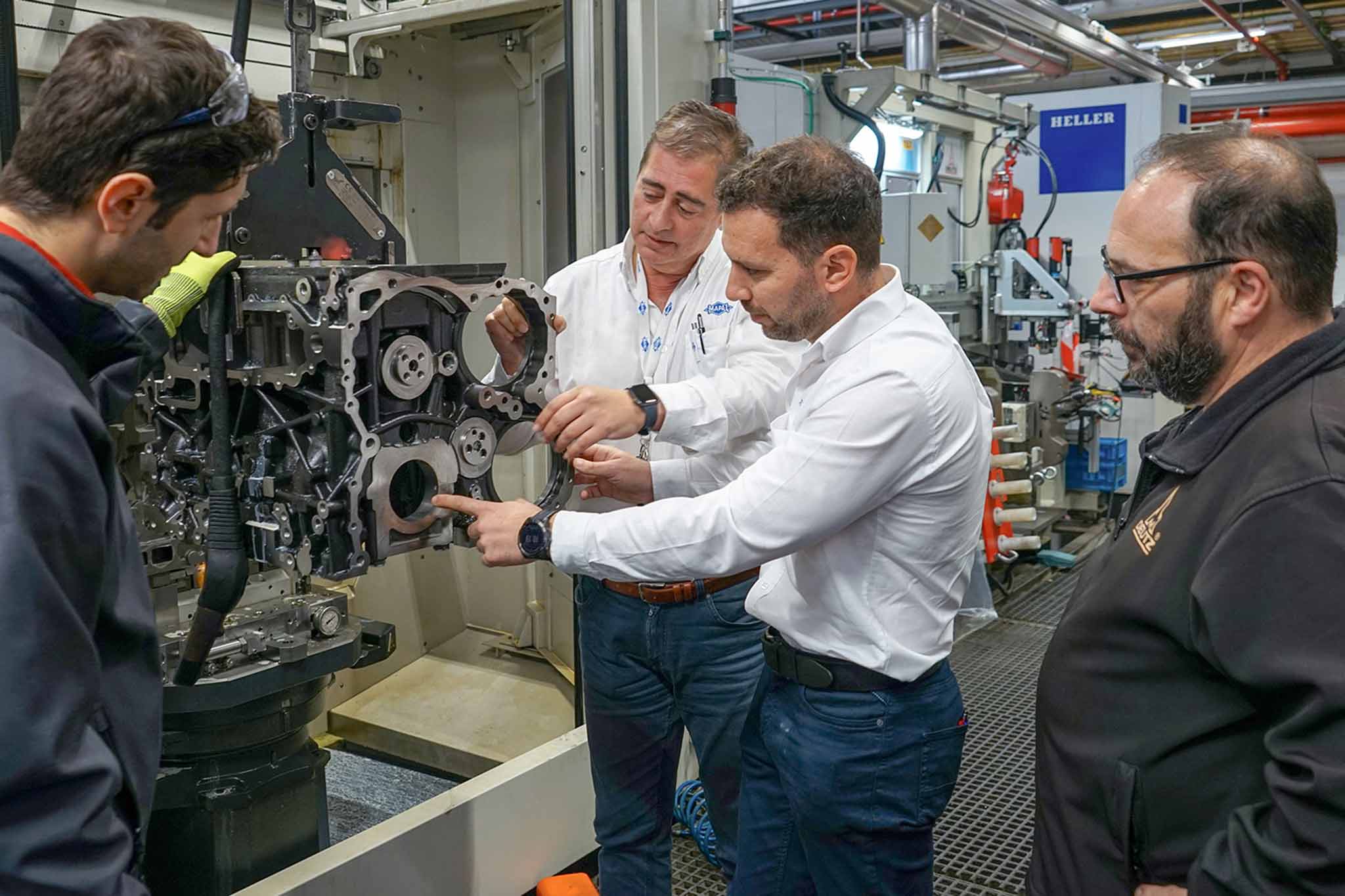

MAPAL’s tool manager on site is David Castaño. MAPAL also employs tool setters permanently in Zafra. They make sure that a dozen different parts are produced without a hitch. “It is very beneficial to have David here on-site with us”, emphasises Manuel Padilla Fernández, Manufacturing Engineering Manager at DEUTZ, who works closely with the tool manager. “We can talk about any opportunities for optimisation directly at the machine. We don’t consider David Castaño to be an external service provider but rather a part of our team. It’s a very strong cooperation.”

Developing together to solve problems

Contact

Mathias Ostertag Public Relations mathias.ostertag@mapal.com Phone: +49 7361 585 3566