02.03.2023

Der Gesamtprozess macht den Unterschied

Vergleichstest bei der Umformtechnik Radebeul mit durchschlagendem Erfolg

Im Werkzeug- und Formenbau fällt es meist schwer, Präzisionswerkzeuge unterschiedlicher Hersteller direkt miteinander zu vergleichen, weil ständig andere Teile mit unterschiedlichen Ansprüchen zu fertigen sind. Als MAPAL bei der Umformtechnik Radebeul GmbH die Chance bekam, die komplette Bearbeitung eines Gesenks zu übernehmen, waren die Fertiger von der Zeitersparnis verblüfft.

Die Umformtechnik Radebeul (UFT) ist Spezialist für geschmiedetes Aluminium. Eine besondere Stärke des Unternehmens sind dünnwandige Gesenkschmiedeteile mit verzwickter Geometrie, die gefragt sind, wenn hochwertige Produkte mehr Stabilität benötigen als gegossenes Aluminium bieten kann.

Alles in allem besteht die Fabrik in Radebeul seit 120 Jahren, in denen sich Besitzverhältnisse und Geschäftsfelder wiederholt veränderten. Die neuere Geschichte beginnt 1957 mit der Erbauung einer Gesenkschmiede, aus der die heutige Umformtechnik Radebeul GmbH entstand. 2001 wurde die Produktionsstruktur auf Aluminiumschmiedeteile umgestellt. Seine heutige Form bekam das Unternehmen, das zwischenzeitlich in Teilen als „Aluminiumtechnik Radebeul GmbH“ firmierte, 2006 mit den Bereichen Werkzeugbau, Prototypenfertigung, Teilebearbeitung und Montage.

2017 wurde der Radebeuler Hersteller von der UKM Fahrzeugteile GmbH aus Reinsberg übernommen. Die Geschäftsfelder der Firmen ergänzen sich. Die UKM Gruppe ist Zulieferer der Automobilindustrie mit Fokus auf der Hochpräzisionsbearbeitung von Metallbauteilen. Die UFT fertigt komplexe Aluminium-Schmiedeteile für viele unterschiedliche Anwendungsbereiche. Mit rund 60 Prozent machen dabei Bauteile für Motorräder den größten Anteil aus.

Motorrad-Schmiede mit großer Fertigungstiefe

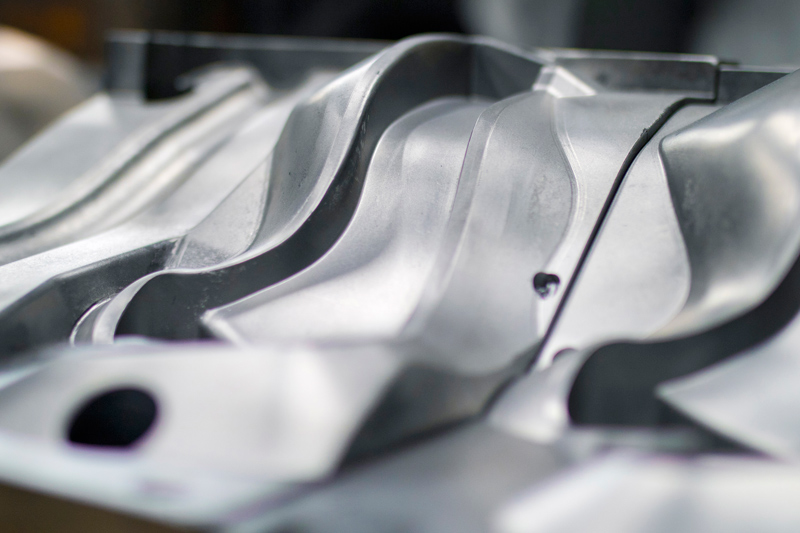

Für Motorräder großer Hersteller stellt die UFT unter anderem Gabelbrücken, Fußbrems- und Fußschalthebel, Seitenstützen und Fußrastenplatten her. Neben den teilweise feinen Formen und komplizierten Geometrien ist bei der Bearbeitung das anspruchsvolle Oberflächendesign eine Herausforderung. Außer den Zweiradteilen entstehen in Radebeul auch Gelenke und Anschlussstücke für Markisen, Skibindungen sowie Kupplungen für Schläuche und andere Teile für Feuerwehrfahrzeuge. Dazu konnte das Unternehmen unter anderem Kunden aus der Luftfahrt- und Elektroindustrie gewinnen.

Typische Stückzahlen liegen zwischen 10.000 und 100.000 Bauteilen. Eine besondere Stärke des Werks in Radebeul sind allerdings Kleinserien und Prototypen in hoher Qualität. Dabei zeichnet sich die UFT durch kurze Lieferzeiten aus.

Beim Rundgang durch die Produktionshallen fällt die extrem große Fertigungstiefe auf. Für die Schmiede der UFT stellt der eigene Werkzeugbau Schmiedewerkzeuge, Abkantwerkzeuge, Fräsvorrichtungen sowie Mess- und Prüfvorrichtungen her. Prototypen werden aus dem Vollen gefräst. Eine Härterei ist ebenso im Haus angesiedelt wie eine mechanische Fertigung, wo die Bauteile ihr endgültiges Aussehen bekommen und teilweise auch montiert werden. Lediglich die Oberflächenbehandlung übernehmen Partnerunternehmen in der unmittelbaren Umgebung.

UFTでは、全従業員170人のうち15人が工具製造に従事しています。「彼らは全員、切削機械のオペレーターとして訓練を受けています。」とUFTの工具製造部門責任者であるステフェン・アルブレヒト氏は、この分野の効率性を説明します。時折外部顧客向けの工具も生産されるが、大半は社内で使用するものです。UFTには常時約500の鍛造用完成工具が在庫されており、新しい部品が増えるたびにその数も増えています。一部の顧客のスペアパーツ市場向けには、工具を最長15年間ストックしておく必要があります。

工具メーカーは、工具鋼のブロックから鍛造用工具を製造する。MAPAL社の金型製品スペシャリストであるフェリックス・ウェンドラー氏は、長年にわたるメーカーとの個人的なコンタクトを活かして、彼らに新しい切削工具を試すよう勧めました。UFTでは、既存の切削工具にかなり満足していたからです。

MAPAL製のボールノーズカッターをテストしても、これはすぐには変わらりませんでした。「MAPALのフライスカッターは、悪いものではありませんでしたが、すでに持っていたものよりも良いものでもありませんでした。」とアルブレヒト氏は言います。MAPALのフライスカッターの改良版でさえ、工具メーカーを説得することはできませんでした。「それは確かに、私たちがすでに非常に高いレベルで仕事をしているという事実にも起因していました。」とアルブレヒト氏は説明しています。

Comparative test under identical conditions

However, MAPAL was still to be given a real chance to prove itself. According to Albrecht, it is very rare for UFT to produce two identical parts, but when it came to forging tools for the manufacture of footrests for a large motorbike manufacturer, two dies had to be produced at the same time. In the case of very sensitive orders, production uses exchangeable inserts to be able to run the process without major disruptions. UFT produces 20,000 footrests per year. A die can handle about 10,000 parts before it needs to be replaced.

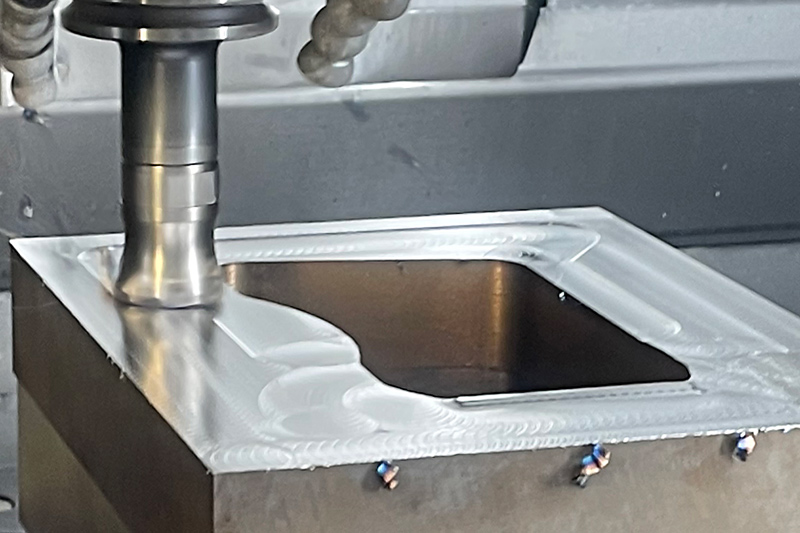

This provided the perfect opportunity to test the tools of two manufacturers against each other under identical conditions – with the same connections and on the same machine, a Hermle C40. In addition, it was a demanding part with complex machining. When the die is machined, less than half of the material remains at the end. To produce all the contours, relatively small tools sometimes plunge deep into the material.

“We decided to let MAPAL machine a part completely from start to finish in order to determine what the tool manufacturer is actually capable of”, says Albrecht. “In terms of testing conditions, it couldn’t have been better.” Wendler took advantage of the freedom granted and worked out a machining strategy. In order to match geometries and avoid problems with tolerances and tool restrictions, he oriented himself to the tools previously used and selected 18 suitable tools from the MAPAL portfolio to compete against them.

MAPAL sent its high-feed milling cutter NeoMill-4-HiFeed-90 into the race against the proven classic round-insert milling cutter. The result amazed the manufacturers in Radebeul: The machining time could be reduced by 28 percent. “It was a big wake-up call when we realised that we could save so much working time and, consequently, money on a single part”, admits Albrecht.

It all depends on the right preparatory work

In order to create the best conditions for the subsequent machining steps, Wendler used a 35 mm milling cutter instead of the previous 52 mm cutter. Production Manager Albrecht was very surprised about this: “I was sceptical because with that size difference I didn’t think the small tool could work faster.” But Wendler had his reasons. The 52 mm milling cutter is simply too large for the existing SK40 machines, and the potential of the larger tool cannot be fully exploited. The smaller NeoMill-4-HiFeed-90 high-feed milling cutter he chose, on the other hand, was able to run exactly the cutting data needed. With less cutting width and cutting depth, work was faster in the end.

There was also another factor that contributed to the time savings in the process. The smaller diameter of the milling cutter allows for closer contour machining, leaving less residual material in the corners. This reduces the effort required for further machining. According to Wendler, this is crucial: “Shorter times can hardly be achieved in finishing alone, because the machine is the limiting factor for most users. So I try to create the best conditions already during roughing to gain time overall.”

Thanks to the extremely positive outcome of the project, UFT wants to expand cooperation with MAPAL and tackle further machining work together. “With MAPAL, we have a partner who knows what it is doing. Unfortunately, that’s becoming rarer and rarer”, Albrecht praises. “Having a permanent contact person who can help or give tips if we ever have a problem is a good basis for cooperation.”

The workers have their favourite tool

マパールのフライスカッターは、短期間で機械オペレーターにとって最適なツールと認められました。OptiMill-3D-HF-Hardened は、柔らかい軟鋼から 68 HRC の硬質粉末冶金ツールまで使用できる、非常に強力な超硬ソリッド荒加工ツールです。「オペレーターの方々にとってそのツールが本当に必要不可欠であると認めていただいたとき、我々は本当に何かを成し遂げたと言うことができます。」とアルブレヒト氏はコメントしています。 このツールが好評である理由は次のとおりです。前モデルよりも静かで、よりスムーズにカットできるため、騒音の面において心配不要です。 オペレータは加工中に注意深く音を聞かなくても、工具寿命がどのくらいかを戸惑うことなく知ることができます。

議題に上がっているもう 1 つの共同プロジェクトは、UNIBASE-M 工具ディスペンス システムの導入です。これは、UFT 工具工場だけでなく、すぐ隣の機械仕上げ部門でも使用できるでしょう。 機械仕上げ部門ではMAPALのツールも使用されていますが、サードパーティのツールをシステムに保存することも可能です。デジタルツール管理システム c-Com を介してツールの在庫を監視し、要件に合わせて維持することができます。 適応型システムにより、保管される工具は最小限に抑えられますが、顧客の方々は常に最大限にアクションを起こせるようになります。UNIBASE-M の導入によって生産はスムーズに実行されるにちがいありません。

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342