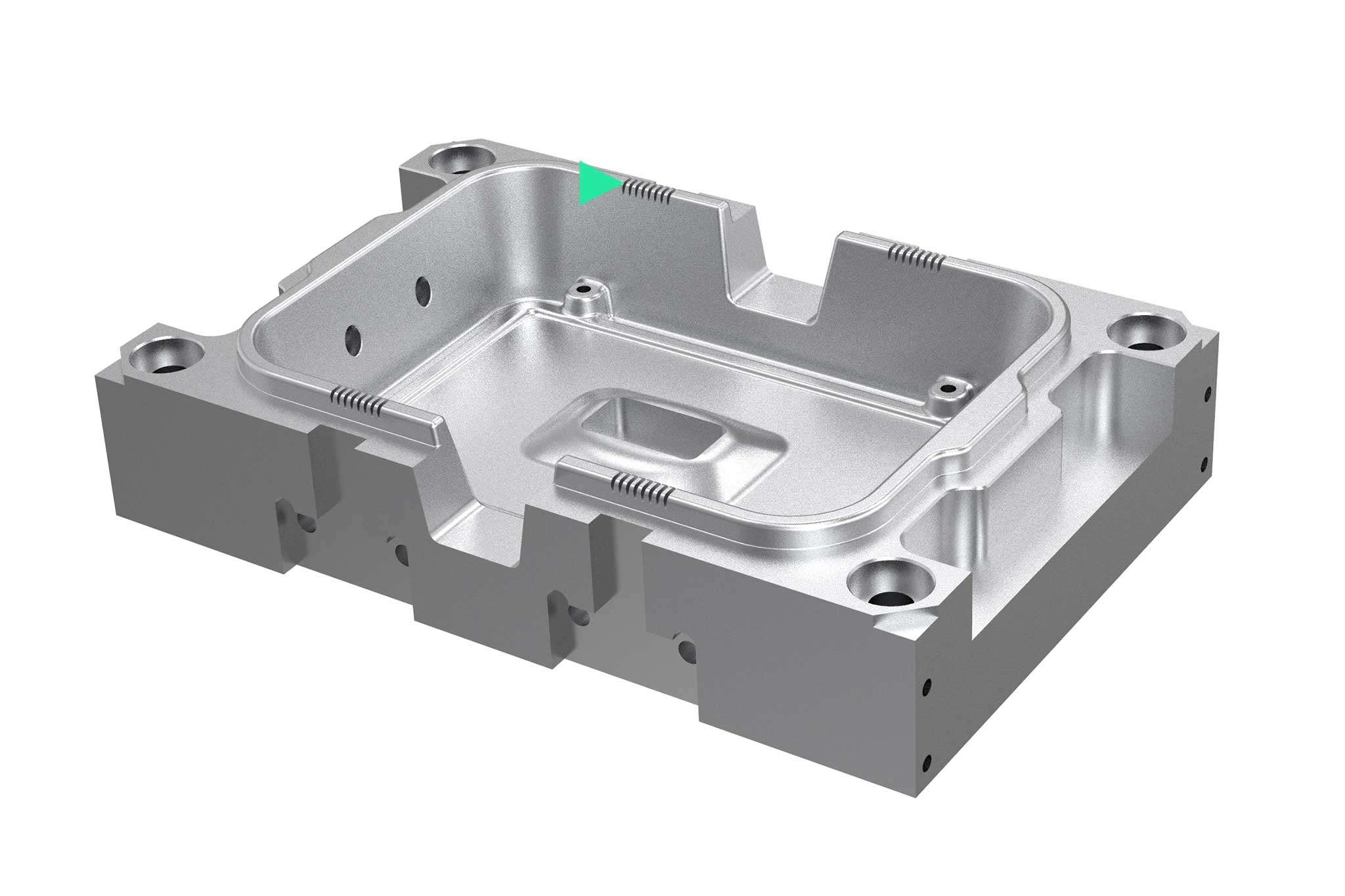

Machining thin walls and ribs

Plastic injection moulds and die casting moulds often have ribs and thin walls. Ribs, for example, are increasingly being milled, as this process is more cost-effective than EDM (spark eroding). As a rule, long or extra-long carbide tools with small diameters are used. Customer-specific solutions (RibCutter) to match the respective rib shape are also possible here

Roughing

Roughing operations are responsible for most of the chip removal capacity. Special milling strategies such as high-feed machining or trochoidal milling can reduce machining time and thus increase profitability. In addition to tools with indexable inserts and solid carbide milling cutters, high-performance milling cutters with special roughing geometry are used.

Finishing

The finishing process removes the remaining material in order to achieve the final shape. After pre-finishing, stock removal is 0.05-0.1 mm for hardened materials or 0.1-0.3 mm for soft materials. Ball and/or corner radius milling cutters are the tools of choice, regardless of the final contours of the workpiece.