Usinage de poches ouvertes

Les inserts de moule présentent également des opérations d'usinage nécessaires pour le moulage ou diverses pièces rapportées. Les poches ouvertes (usinages périphériques) sont de plus en plus usinées par les utilisateurs à l'aide de fraises trochoïdales. Cette méthode d'usinage permet d'optimiser les durées d'usinage et de prolonger la durée de vie des outils.

Aperçu des outils pour les étapes d'usinage suivantes :

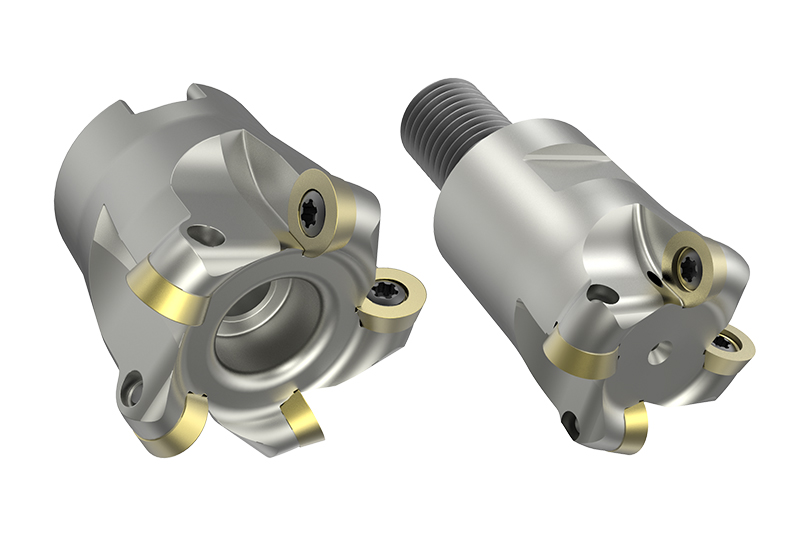

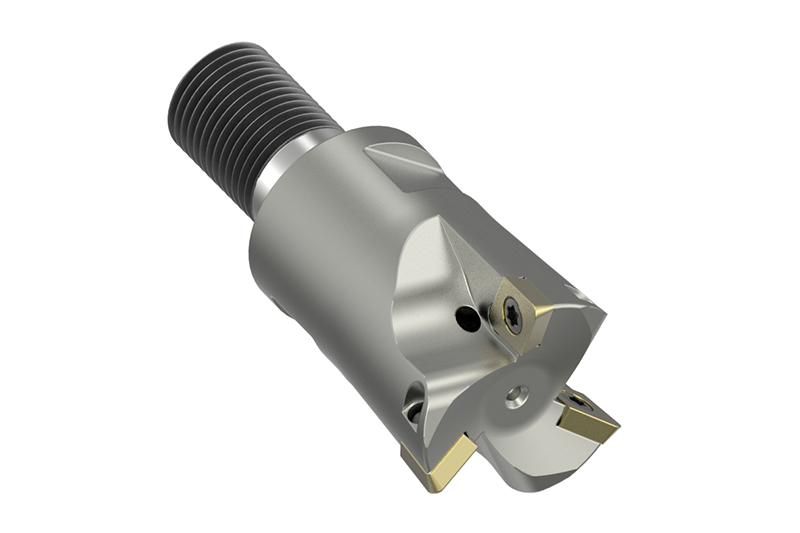

Ébauche

L'opération d'ébauche est responsable de la majeure partie du volume d’usinage. Des stratégies de fraisage spéciales, telles que l'usinage grande avance ou le fraisage trochoïdal, peuvent réduire la durée d'usinage et donc augmenter la rentabilité. Outre les outils à plaquettes amovibles et les fraises en carbure monobloc, des fraises hautes performances à géométrie d'ébauche spéciale sont utilisées.

Ébaucher la matière résiduelle

Après l'ébauche, les utilisateurs effectuent une deuxième étape d'usinage sur la matière résiduelle, en particulier dans les coins et les cavités, afin d'obtenir une surépaisseur aussi constante que possible. En règle générale, on utilise des outils à rayon d'angle ou des fraises à grande avance. Si nécessaire, une fraise sphérique peut également éliminer la matière résiduelle dans les coins.

Semi-finition

Lorsque les exigences en matière de précision dimensionnelle et de qualité de surface sont élevées, il est recommandé de procéder à une semi-finition avant la finition. Avec la semi-finition, l'usinage se rapproche du profil de moule final. L'objectif est d'obtenir une matière résiduelle aussi constante que possible afin de permettre une finition rapide avec des exigences élevées en termes de qualité de surface. La surépaisseur après l'ébauche est d'environ 0,5-1 mm pour les matériaux trempés et 0,03-0,5 mm pour les matériaux tendres. Après la semi-finition, les surépaisseurs constantes sont de 0,05-0,1 mm pour les matériaux trempés et de 0,1-0,3 mm pour les matériaux tendres.

Finition

L'usinage de finition enlève la surépaisseur restante pour obtenir la forme finale. Après la semi-finition, la valeur est de 0,05-0,1 mm pour les matériaux trempés et de 0,1-0,3 mm pour les matériaux tendres. Les fraises sphériques et/ou fraise rayonnée sont le moyen de choix, en fonction des contours finaux de la pièce.

Finition de la matière résiduelle

Les propriétés de plus en plus complexes des moules à produire nécessitent, après l'usinage de finition, un fraisage de la matière résiduelle, principalement dans les angles. Les fraises sphériques en carbure monobloc sont généralement utilisées à cet effet.