02.06.2022

3D milling of CFRP prototypes from batch sizes of one

Compared to conventional metal designs, parts made of carbon fibre reinforced plastics (CFRP) are considerably lighter with the same load capacity. This offers great advantages – and not just in the aerospace industry. Low weight, high strength and low mass forces are also important in numerous other fields of application. CFRP is increasingly being used in racing cars, high-end bicycles or sports equipment, in machine engineering and for handling equipment or robots. As a development partner, MAPAL supports the development and implementation of turnkey processes with a high level of process expertise and an extensive range of tools.

„We are a specialised industrial service provider with a wide range of technical products as well as services and solutions. The area of composites covers a wide range of semi-finished products through to complex three-dimensional component geometries made of GRP and CFRP“, explains Wulf Wagner, Product Manager of the Composite Technology business unit at ERIKS Deutschland GmbH. Particularly for products as these, customers expect support in the joint development of innovative solutions. Thanks to its exceptional engineering department, the company also designs, calculates and manufactures complete CFRP components for its customers as prototypes or in series.

CFRP moulded parts are created from „prepregs“. This semi-finished fibre product is already impregnated with a suitable resin that has not yet cured. In series production, the compression moulding process presses prepregs, which have been laid on top of each other, into mould halves with appropriately designed geometries. The hot tool cures the resin and a component with the contour of the desired part is produced. However, five-figure sums have to be invested in the metallic mould halves. This cost barrier is proving to be a drawback for many potential users who may only need one or a few parts.

In order to offer customers a cost-effective alternative, especially in the start-up phase of a development, the standard insert material EPRATEX_CFS 100 was developed, as Wulf Wagner explains. The same prepregs are used for this. The uniformly 100 mm thick panels are available in dimensions up to 350 x 500 mm. The random orientation of the fibres in the material means that the properties are largely isotropic. The validated manufacturing process ensures reliable compliance with the properties specified in the data sheet for the structural design. Variations in dimensions, thickness and matrix system are possible on request. By machining on suitable machining centres, any desired number of pieces can be produced, from individual parts to small series.

Gesucht: Ein schlüsselfertiger Bearbeitungsprozess

„Während sich am Markt zahlreiche Anbieter von CFK-Laminatplatten mit geringer Wanddicke tummeln, sind 100 mm dicke Platten etwas Besonderes“, weiß Sven Frank, Global Head of OEM Management bei MAPAL. Da die Bearbeitung von CFK allerdings nicht ganz einfach ist, suchte ERIKS nach einem schlüsselfertig validierten und optimierten Bearbeitungsprozess. Und es kam zum Kontakt mit MAPAL. Neben einem umfangreichen Werkzeugprogramm für die Bearbeitung von CFK-Werkstoffen verfügt der Präzisionswerkzeughersteller über hohe Kompetenz in der Prozessauslegung und -umsetzung. „Darüber hinaus steht unser technisch wie personell hervorragend ausgestattetes Forschungs- und Entwicklungszentrum für Testbearbeitungen zur Verfügung“, erläutert Frank und betont: „All diese Ressourcen bringt MAPAL gerne in gemeinsam mit Kunden durchgeführte Entwicklungsprojekte ein.“ Dabei stelle man sich jeder Herausforderung. Bei dem von ERIKS gewählten Testbauteil handelt es sich um einen Winkel in Standardgeometrie aus dem Euro Greifer Tooling (EGT) System, das in Aluminiumausführung in der deutschen Automobilindustrie in großen Stückzahlen verwendet wird. Der RCG Omega Winkel ist um 30 Prozent leichter und ermöglicht signifikante Vorteile bei der Konstruktion von Euro Greifer Tooling (EGT) Systemen.

Besondere Anforderungen an die Werkzeuge

Mit MAPAL zum optimalen Bearbeitungsprozess

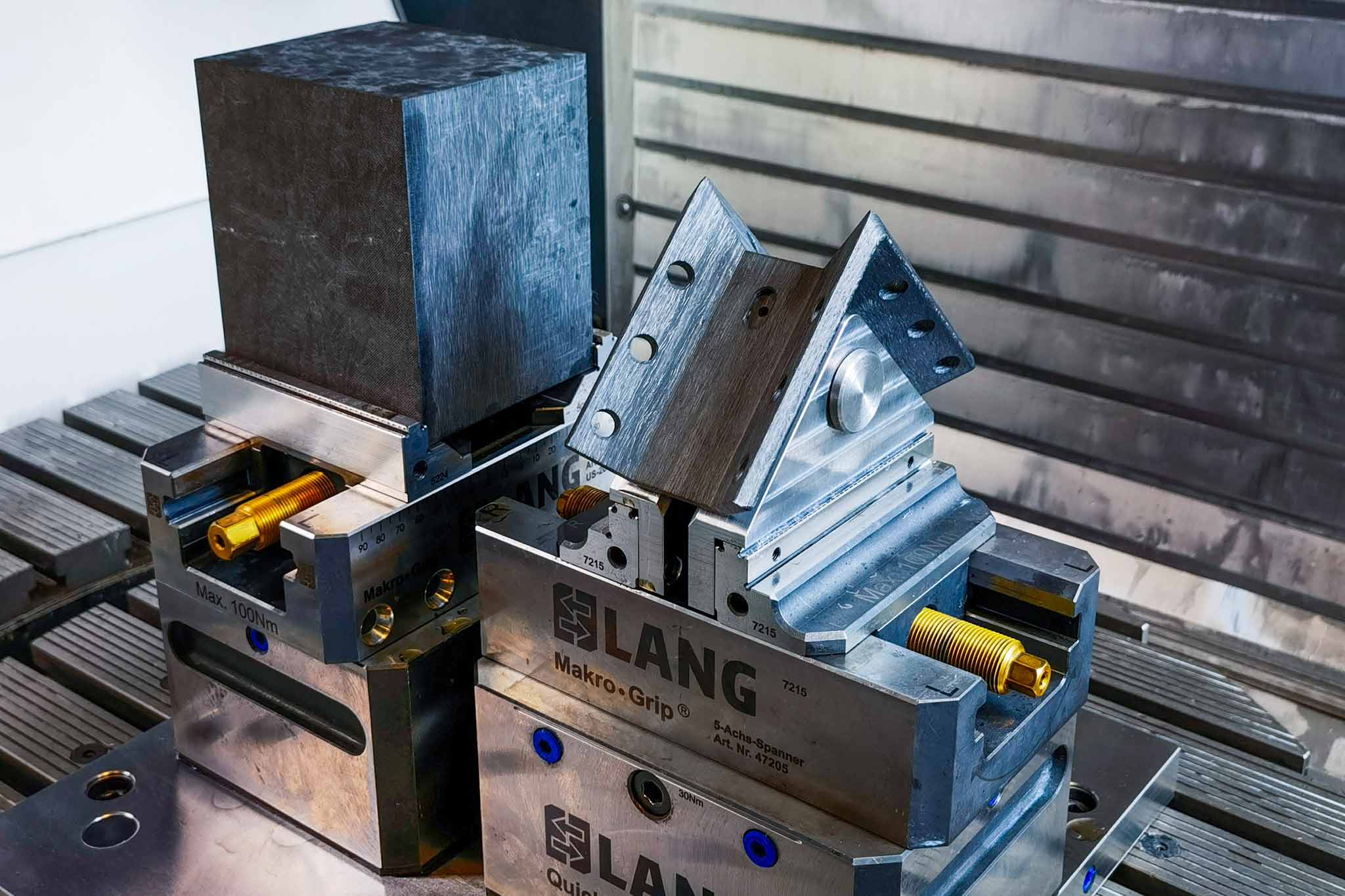

Im Rahmen des Projekts konnte die R&D-Abteilung ihre umfassenden Möglichkeiten zur Konzipierung und Validierung eines optimalen Bearbeitungsprozesses voll ausspielen: Die CAD-Geometriedaten wurden mithilfe von zwei der vier im Hause vorhandenen CAD/CAM-Programmen – Siemens NX und Solidcam – übernommen. In umfassenden Einsatzsimulationen führten die Entwickler alle Bearbeitungsabläufe durch. Berücksichtigt wurden auch Maschineneigenschaften und Spannsituationen. Die Entwicklung der Prozessschritte erfolgte iterativ – Idee, Simulation, Versuch und Auswertung. „Mit dem erfolgreichen Projektabschluss eröffnet sich sowohl für ERIKS als auch für MAPAL ein Markt mit viel Zukunftspotenzial“, schlussfolgert Sven Frank.

Besonderheiten der CFK-Bearbeitung

Bauteile für zahlreiche Hightech-Branchen

Mit MAPAL als Innovationspartner „hoch zufrieden“

Kontakt

Kathrin Rehor Public Relations kathrin.rehor@mapal.com Tel.: +49 7361 585 3342