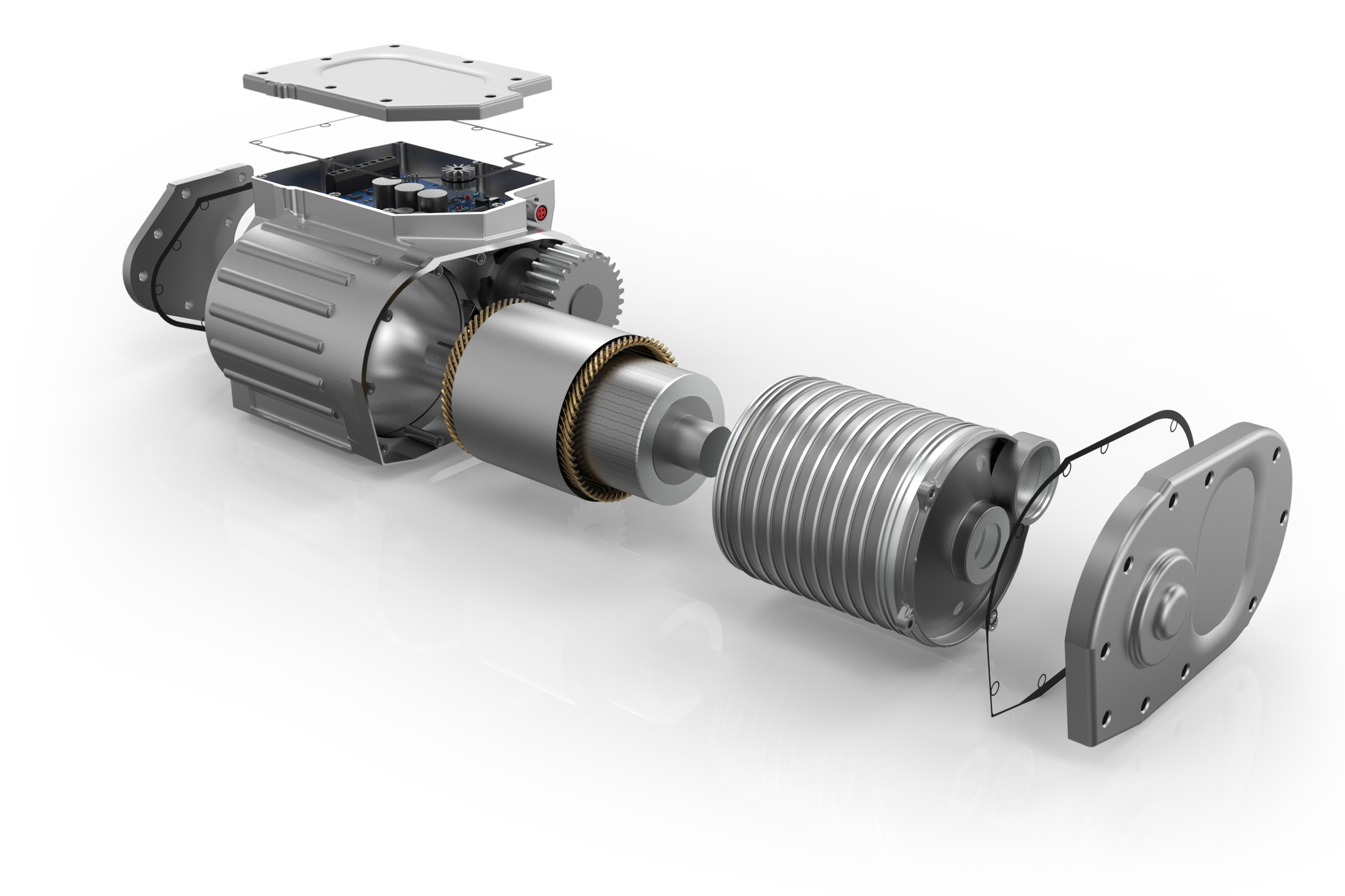

定子壳体的内部和外部加工

随着电动汽车数量的增加,不仅需要非常精确地制造各个元件,而且需要尽可能高效的生产。在切削加工中要求特别高的部件是电机外壳。MAPAL早已有了加工定子孔的三步骤的解决方案,现在,我们也已经开发出了用于电机壳外圆加工的大直径尺寸的刀具方案。

定子孔的三步解决方案

锅形的电机壳,定子壳作为中间壳被嵌入到主壳体中。薄壁铝制部件的典型内径介于200和240 mm之间,外径介于240和260 mm之间。各轴承孔和安装孔之间的同心度对电机的性能好坏是个关键,因此,需要在严苛的公差范围内实现非常精准的加工。

加工定子孔的三个工步中的第一步是使用镗刀进行粗加工。因铸件毛坯有拔模斜度,导致最大余量达6 m m。为此,使用带有圆弧支撑韧带的非标可转位刀片以避免振动。这也确保了加工所的小切屑能容易排出。在接下来的半精加工中,实现对包括倒角和过度圆弧在内 的复杂的电机壳轮廓的加工以及采用精加工刀具对工件实现微米级精度的加工。刀具可以按照工件的加工余量机床和夹具情况进行个性化设计。不同的加工部位,刀具采用的切削材料被认真考量。如铸入式或压入式的钢的轴承衬套。工件大部分加工用的是P C D刀具材料,硬质合金切削材料被用于工钢材料区域来加工。

全球首创的外径加工方案

在外侧,该元件设有螺旋形圆周槽。在插入外壳体中后,冷却剂流经该凹槽。因此定子支承座称之为“冷却套管”。MAPAL公司在米兰的EMO(欧洲机床展览会)上将展示新的外径加工刀具。其属于较特殊的刀具之一。粗加工后,钟形刀具负责整个外部的精加工。专门设计的轻型刀具配刀片和导向条,并在正确的位置具有开口,以尽可能减少重量并通过大开口排出切屑。精加工刀保证高圆度和精度。

在加工中心上实现成套加工

使用镗孔刀具可以非常快速和精确地进行内部加工。此外,也可以在一次装夹中实现外部加工。该加工中心解决方案迎合了那些正在向电动汽车转型的客户,他们现有的机床是用来加工大型立方体铝外壳的。

如您是从无到有开始生产,当然可以选择最适合的加工策略,MAPAL和机床商开发了一种替代加工方案。在这种情况下,该工艺被旋转了90度在立式车床上使用。