Empower Your Aluminium Machining

A engenharia é a chave

Com décadas de experiência na concepção, na produção e no uso de ferramentas para usinagem de alumínio, a MAPAL é a principal parceira tecnológica para a usinagem de componentes de alumínio. Para poder oferecer aos clientes processos de usinagem ideais, a MAPAL, além, de um abrangente portfólio de produtos e aplicações, oferece também a expertise de mercado, materiais e engenharia. Somente por meio da combinação de todos os fatores de influência e uma colaboração em parceria, é possível esgotar todo o potencial de um processo de usinagem. É isso que a engenharia na MAPAL representa.

Foco no cliente

Setores industriais e componentes

Herausforderungen der Aluminiumzerspanung

Produkte und Anwendungen

Fräsen mit Vollhartmetall

Fräsen mit PKD

Fräsen mit Wendeschneidplatten

Bohren

Reiben

夹紧

具体实例

MAPAL 维护服务

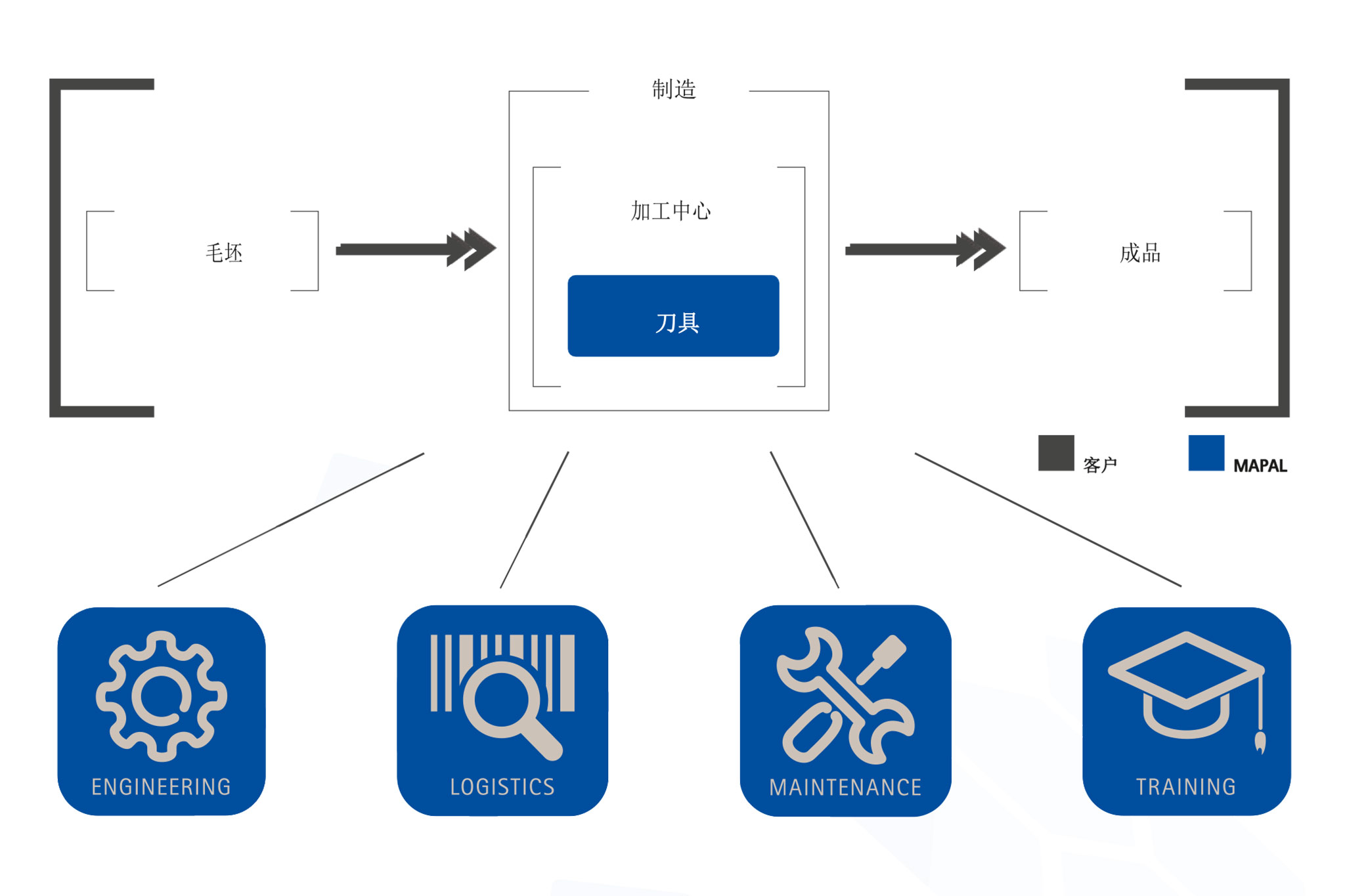

通过 工程设计 服务模块,MAPAL公司可以确保为客户提供快速、精确和安全的加工。同时在 物流 和维护 领域可以为客户挖掘更多的成本节省潜力。在 培训 方面MAPAL集团基于自己的经验积淀,致力于向客户提供透明、完整的专业知识传输 — 极大帮助了客户在竞争环境中占据决定性的领先优势。

在MAPAL公司的所有 服务项目 中,始终把工作的重点置于面向工业4.0发展,提供最佳的工艺流程和全方位的支持。始终抱定一个目标:致力于为保障客户生产的平稳、高效和经济性的加工做出自己的贡献。

优点:

- 成套的工件加工解决方案,其中包括:刀具、工装夹具、NC-程序和投入运行

- 整个工艺流程的设计和执行的一站式服务

- 在全球范围内提供快速、灵活的现场支持

- 高效且切削成本优化的刀具工艺

- 刀具、工件、工装夹具和机床最佳的协调配置

- 从始至终的目标就是要实现最高的产品质量、稳定的过程可靠性并达到最好的经济效益

- 确保最高的安全性前提下,规划和实施得以更加快速开展

/-P3A1692-1-.jpg)