19.06.2023

The best deep bores with PCD

When the Schlote Group built a new factory in Harzgerode in 2017, it was designed to mass produce only a single part. MAPAL supplied all the cutting tools. By optimising the tools, the foundation has now been laid for a future with new products.

Schlote’s story begins in 1969 as a small workshop in Harsum, where the company is still headquartered. Today 11 companies with 1,800 employees belong to the Group. The OEM has eight factories in Germany as well as further manufacturing facilities in the Czech Republic and China. Schlote Group customers include big car manufacturers, system integrators and foundries. Schlote’s turnover stems from engines (55 per cent), transmissions (39 per cent) and chassis (6 per cent).

A successful cooperation with Trimet Aluminium already existed at other sites, manufacturing finished car components from cast blanks. The awarding of a contract for a component by a major OEM, which would involve very high quantities, led to a joint venture between Schlote and Bohai Trimet in Harzgerode.

More than 4,000 clutch housings per day

The part being manufactured in Harzgerode is a clutch housing made of die-cast aluminium. A single version of the automatic transmission is being delivered to various major car manufacturers, where they are predominantly installed in vehicles with two-litre engines. The bell housing connects the transmission to the engine. While the transmission side is the same on all the clutch housings, the other side is adapted to the respective car manufacturer’s engine. The differences are mostly small, so the bell housing construction is 99 per cent identical for all of the car manufacturers.

Schlote Harzgerode GmbH is producing 4,000 parts per day currently. At over 80 per cent, the modern factory exhibits a very high degree of automation. Around the clock five days a week, 120 employees work at the Harzgerode site. Production can be expanded to six or seven days a week if need be.

As is the case for the entire automotive industry, the requirements placed on parts are very high here. “The part is not only an adapter flange, but also the back of the transmission. The bearing seats thus require the highest degree of precision”, explains Sebastian Swiniarski, Work Preparation Team Lead at Schlote. The part requires many bores with different tolerances, whereby precision manufacturing is needed down to the thousandth of a millimetre.

MAPAL and Schlote can look back on many years of effective cooperation. MAPAL is therefore entrusted with supplying PCD milling cutters (which create the defined rough surfaces on which sealant is applied), tap drills, reamers and an array of diverse drilling tools. “We offer our customers comprehensive solutions including the development of entire processes”, says Stefan Frick, MAPAL’s technical advisor to Schlote.

Erfolgreicher Verbesserungsprozess

Die eingesetzten Werkzeuge standen von Beginn an auf dem Prüfstand. Seit die Produktion in Harzgerode läuft, werden laufend Analysen betrieben, um mögliche Schwachstellen aufzudecken und die Fertigung zu optimieren. Im Rahmen dieses kontinuierlichen Verbesserungsprozesses ist es in enger Zusammenarbeit zwischen Schlote und MAPAL im Laufe der Jahre gelungen, höhere Standzeiten zu generieren, Werkzeugkosten zu senken und die Produktionsmenge zu steigern. Konnten anfänglich maximal 3.600 Teile pro Tag gefertigt werden, liegt das mögliche Limit heute bei 4.500 Bauteilen, ohne dass zusätzliche Maschinen angeschafft werden mussten.

Die jüngste Optimierung betrifft Tiefbohrungen für Ölkanäle, über die im Automatikgetriebe geschaltet wird. „Über unser Toolmanagement-System werten wir monatlich aus, welche Werkzeuge wie oft gewechselt wurden“, berichtet Sebastian Swiniarski. „Dabei haben sich die Tiefbohrer jedes Mal als auffällig erwiesen. Da diese Bohrer auch relativ kostenintensiv sind, haben wir an dem Punkt angesetzt, um unsere Werkzeugkosten weiter zu senken.“ Mit dem Werkzeugverschleiß kommen auch Qualitätsaspekte ins Spiel, da ein stumpfer Bohrer beim Austritt Grate erzeugt.

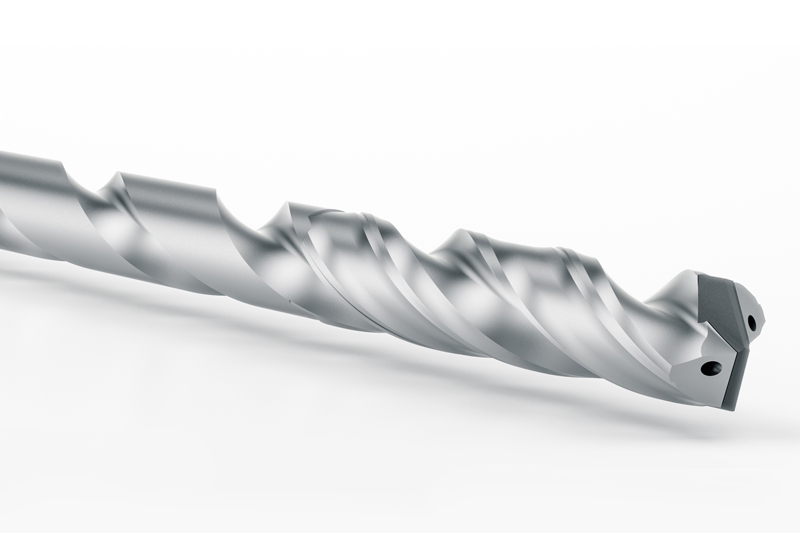

Significantly longer tool life with PCD

For the new tool, MAPAL started with the existing solid carbide drill and inserted a PCD cutting edge at its tip. The structure of the tool is reminiscent of a concrete drill with a carbide tip. The manufacturers in Harzgerode are very happy with the PCD deep drill’s tool life. While the solid carbide drill’s tool life ends after 2,500 parts, the PCD version keeps going reliably up to 15,000 parts. There is further scope for improvement in machining challenges, such as blowholes in the material and varying casting quality. The partners are currently working on this together. “We have occasionally been able to achieve a tool life of 40,000 parts. Naturally, we want to make this ultra-long tool life the norm”, Frick stresses.

The cutting data is the same as that of the solid carbide drill at a spindle speed of 8,700 rpm, a feed of 0.3 mm/rev and a cutting speed of 218 m/min. The new drill’s potential lays in its considerably longer tool life, the resulting lower tool costs and the higher process reliability. Less tool changes also means less machine downtime.

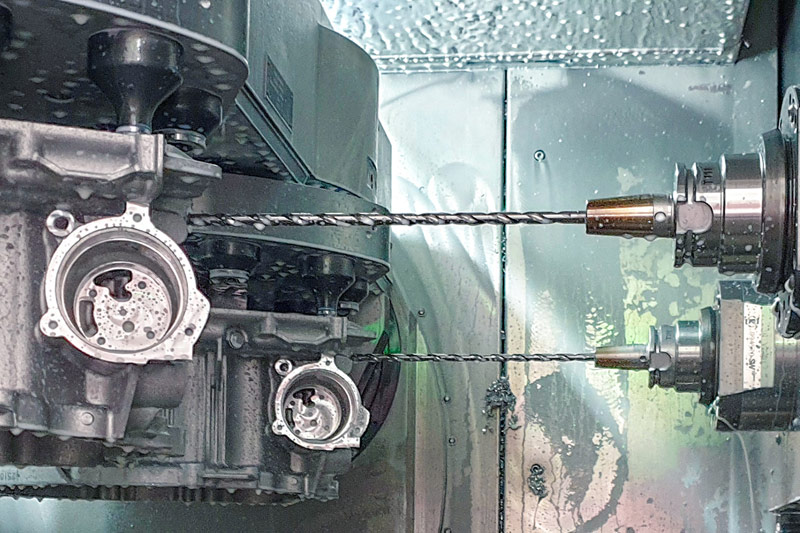

Production at Schlote in Harzgerode involves a total of ten manufacturing cells. Each cell is made up of three machines from the manufacturer SW, two W06 double-spindle machines and a one6 single-spindle machine. The parts are machined in three clamping setups, whereby the double-spindle machines handle the first two setups and finishing takes place during the third.

E-モビリティに向けて

クラッチ ハウジングの生産は、少なくとも 8 年間の期間と年間 110 万個の部品のピーク数量を伴うプロジェクトとして設計されました。 ピークは 2020 年に過ぎました。このコンポーネントの生産は現在 5 年目で、90 万個に達しています。

生産性の継続的な向上に加えて、生産量の減少により、将来の課題に取り組むことが可能になり、初めて他のコンポーネントの製造も可能になりました。 この目的に向けた工場の転換はすでに始まっています。 2 つの新しいプロジェクトのうちの 1 つ目には、Schlote社が生産するスーパー スポーツカー の新しいハイブリッド モデル用の 6 つの異なるコンポーネントが含まれます。

別のプロジェクトでは、クラッチ ハウジングに関してもメーカーの能力が必要とされていますが、今回は電気自動車用です。 Schlote社 はここで、電気自動車にトランスミッションを装備するE-モビリティのトレンドの恩恵を受けています。 3 つのギアを備えた革新的なモデルの場合、エンジンとギアボックス間の接続は Harzgerode工場で行う必要があります。 ホール収容人数の半分は現在転換中です。 内燃機関用部品の生産は50%に削減され、将来的には10%がハイブリッド車に、40%が純粋なE-モビリティに使用される予定です。 Schlote社 はすでに新しいプロジェクトの最初のコンポーネントを製造しています。

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342