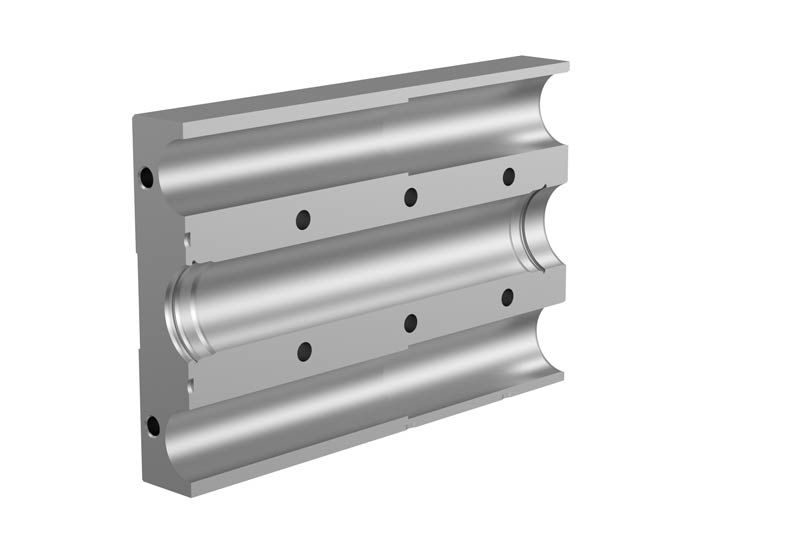

Cilindro pneumático

Cilindro pneumático guia de alumínio AW – Al Mg0,7Si – T66

Situação inicial no cliente

- Propriedades variáveis do material de fundição contínua

- Quantidade média a alta de peças

- Produção automatizada

- Altas exigências à peça (perfil e posição, sem rebarbas e à superfície)

Características especiais da solução

- Quebra-cavacos ajustado ao material e à solução de usinagem → controle de cavacos seguro na usinagem de alumínio de corte longo e propriedades variáveis de dureza

- Alta durabilidade e qualidade constante na produção em série automatizada e qualidade variável do material graças a ferramentas de PCD de altíssima qualidade

- Pré-usinagem em metal duro integral → processo adaptado com precisão, realizável por uma só pessoa

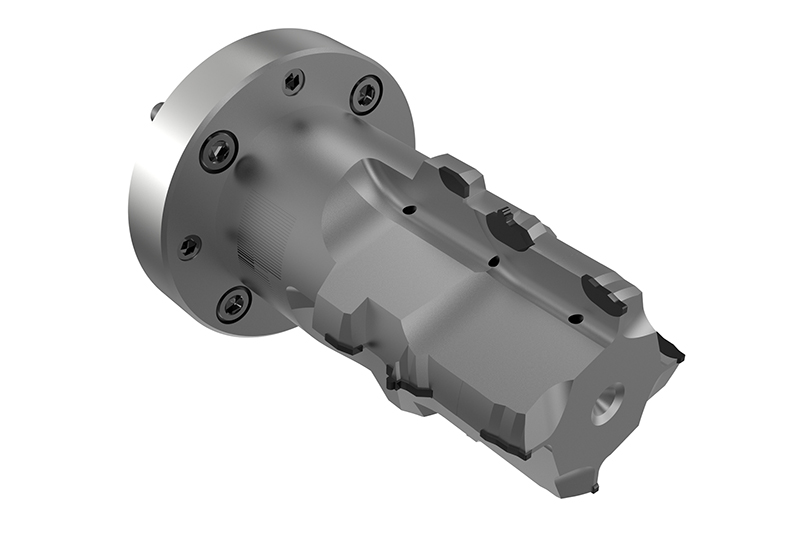

Furo do pistão

Mandrilamento

- Ferramenta para mandrilamento de PCD para a usinagem de acabamento da sede do mancal no furo guia

- Material de corte de PCD em combinação com 6 arestas de corte

- Tempo de ciclo curto

- Longa durabilidade

- Perfil e posição excelentes

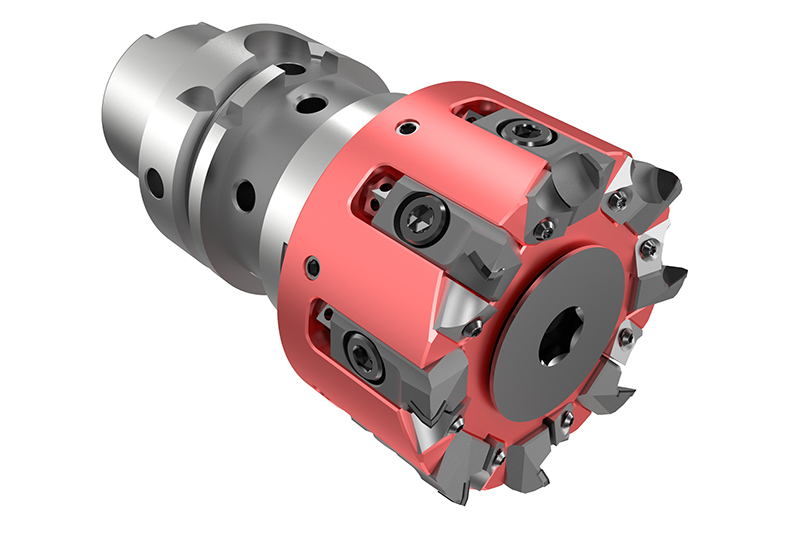

Furo do pistão (sede de rolamento)

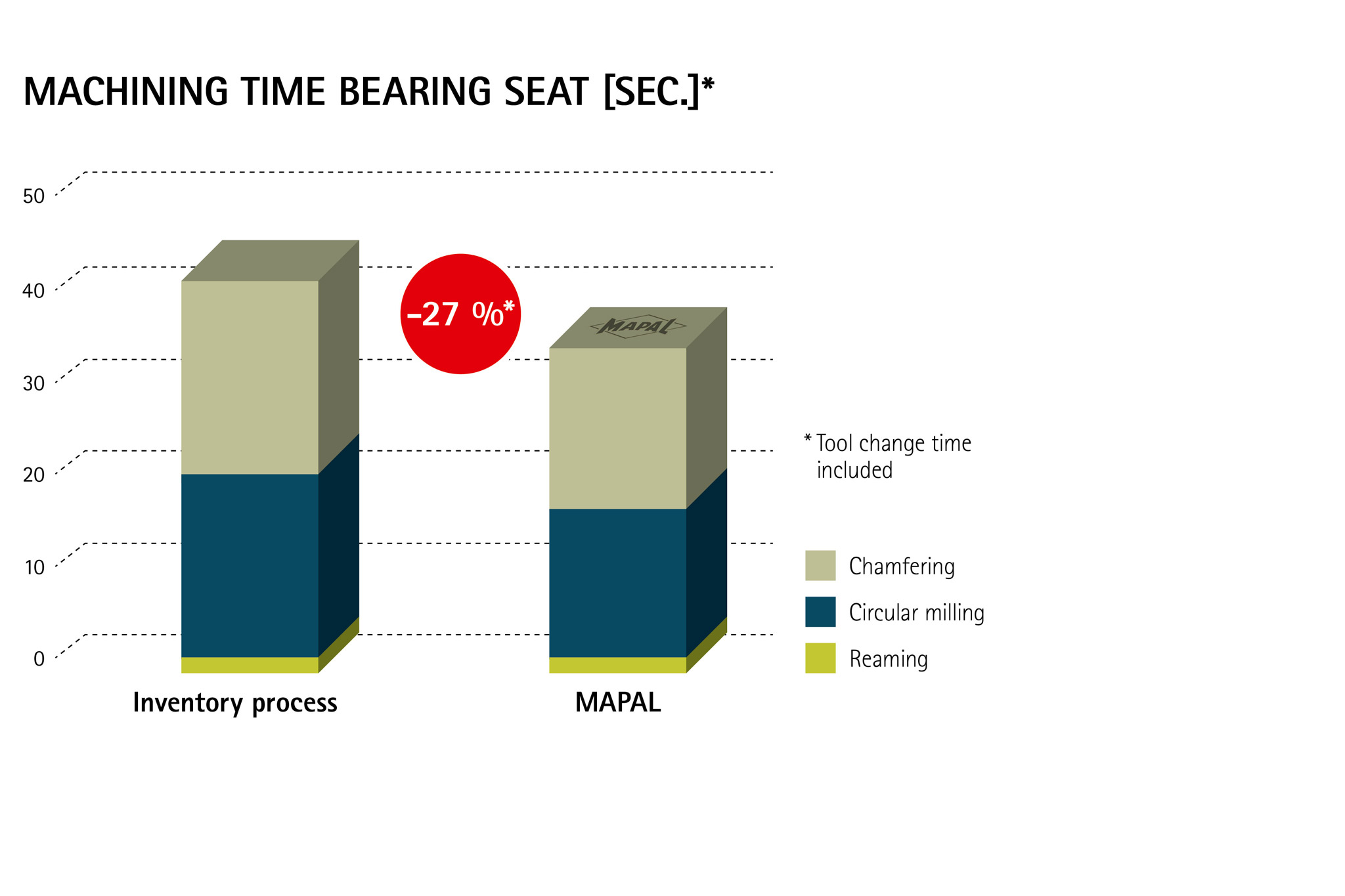

Mandrilamento + fresamento circular + Chanfragem

- Ferramenta combinada PCD para a usinagem completa e menos riscos na sede do mancal no furo do pistão

- As operações de mandrilamento e fresamento circular combinadas eficientemente em uma única ferramenta

Usinagens por fresamento

Faceamento

- Cabeçote de faceamento de PCD para operação de faceamento econômica nos processos em série

- Usinagem sem rebarbas do corpo do cilindro para funcionalidade ideal

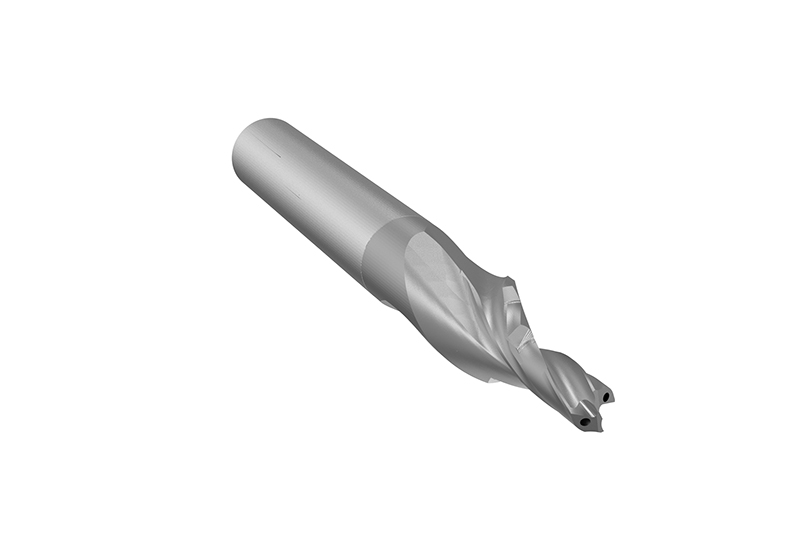

Furo de conexão de ar

Furação

- Broca escalonada de metal duro integral com tecnologia de multicorte e quebra-cavaco especial

- Controle ideal de cavacos

- Possibilidade de reafiação frequente na usinagem de furos de conexão de ar e de fixação

Vantagens

- Alta confiabilidade do processo, assim como usinagem sem rebarbas para quantidades médias a altas e alto grau de automação

- Ferramentas combinadas permitem poupar o tempo de ciclo simultaneamente com qualidade e funcionalidade constantes

- Superfícies perfeitas, assim como tolerâncias de perfil e posição, graças às soluções de ferramenta personalizadas de acordo com as necessidades do cliente