旋削の能力合理的、高い精度、効率的

難削材でのボーリング加工、フライス加工、リーマ加工での分野でCBNとPCDでの加工経験をもとに、MAPALは旋削加工へもノウハウも得ております。 ここで明確に焦点を当てているのは、ハードターニングになります。

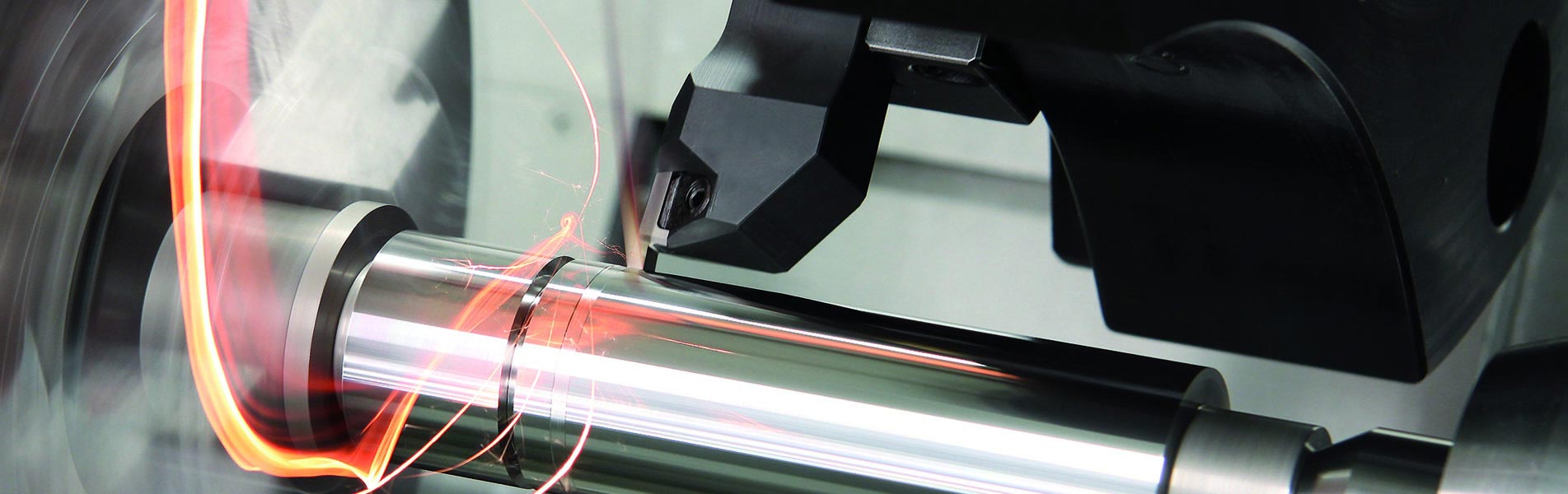

MAPALの製品には、シール面を完全に機械加工するためのスクロールフリー旋削用の特別なツールソリューションが含まれています。 旋盤のベアリング表面とベアリングシート。 これは研削盤上での工作物の時間のかかる再クランプを節約する。

を最大限に活用するため、マパールは機械内簡単に取り扱いできるインデキサブルラウンドインサートを開発しました。

そのためインサートを最適に利用することができます。

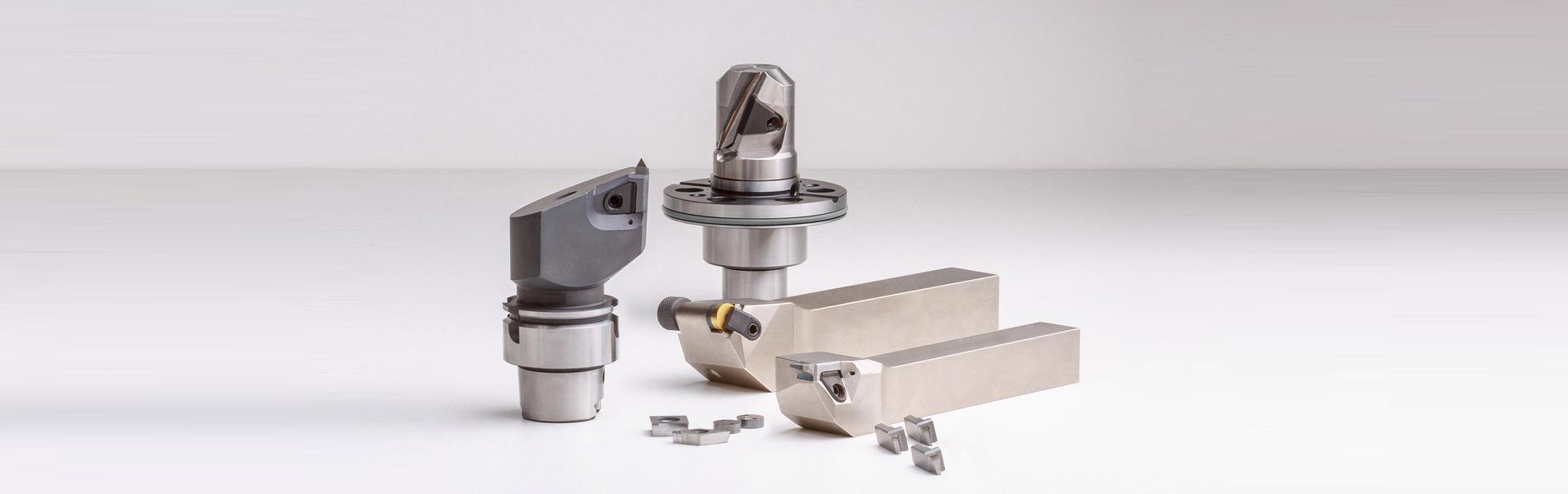

CBNによる重切削溝加工での最大の安定性は、フレキシブルな溝加工システムVersaCutによって保証されます。それは、ハードマシニングの特別な要求に対する最適な必要条件を提供します。

マパールは、旋削加工用のPCDとCBNインサートを幅広く提供しています。

MAPALの製品には、シール面を完全に機械加工するためのスクロールフリー旋削用の特別なツールソリューションが含まれています。 旋盤のベアリング表面とベアリングシート。 これは研削盤上での工作物の時間のかかる再クランプを節約する。

を最大限に活用するため、マパールは機械内簡単に取り扱いできるインデキサブルラウンドインサートを開発しました。

そのためインサートを最適に利用することができます。

CBNによる重切削溝加工での最大の安定性は、フレキシブルな溝加工システムVersaCutによって保証されます。それは、ハードマシニングの特別な要求に対する最適な必要条件を提供します。

マパールは、旋削加工用のPCDとCBNインサートを幅広く提供しています。

ハードターニングのための革新

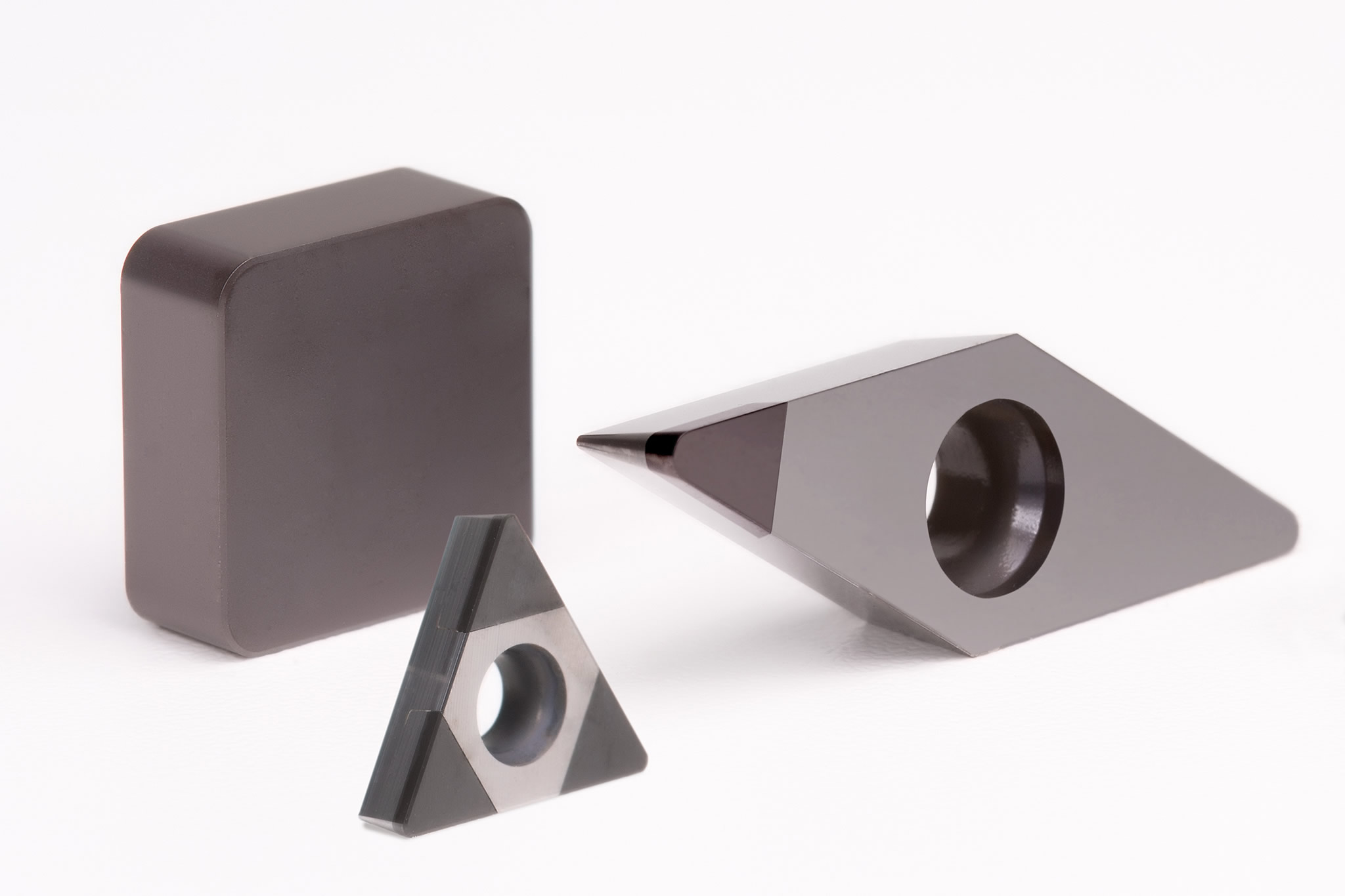

CBNおよびPCDインサート

ボーリング、ミーリング、リーミング加工に関する既存の知識を基に、マパールは特に要求の高い用途向けのPCDおよびCBNインサートを開発しました。2つの難削材対応工具材料である多結晶ダイヤモンド (PCD) と多結晶立方晶窒化ホウ素(CBN) は、現代の製造業の世界で不可欠となっています。

CBNインサート

マパールのCBN切削材料は、その高い高温硬さ、耐摩耗性、刃先強度により、経済的な生産のために理想的な条件を作り出します。その結果、多くの場合において非常に優れた品質で、加工時間やワークのコストを大幅に削減することができます。

製品の利点

製品の利点

- 連続切削および断続切削用のCBN

- 最適な工具寿命と品質のために利用可能な標準形状と面取りの幅広い選択肢

- ツールの費用対効果を向上させるための最先端デザイン

- 高精度のG公差のインサート

PCDインサート

PCDは、これらの材料を加工する場合の工具材料として理想的です。非常に研磨性の高い材料であり、硬度と耐摩耗性が高いため、高い切削値と高い工具寿命が実現可能です。それにより加工の効率が保証されます。マパールは高性能ツールの設計においてPCDを早くから使用し、幅広いノウハウを培い長年の経験を積んできました。研磨性、部品形状、マシンへの要求が変わる様々な加工の課題は、PCDによって解決されます。

製品の利点

製品の利点

- 高い切削性と費用対効果

- 高精度の刃先形状

- 最新の製造方法による可能性を提供