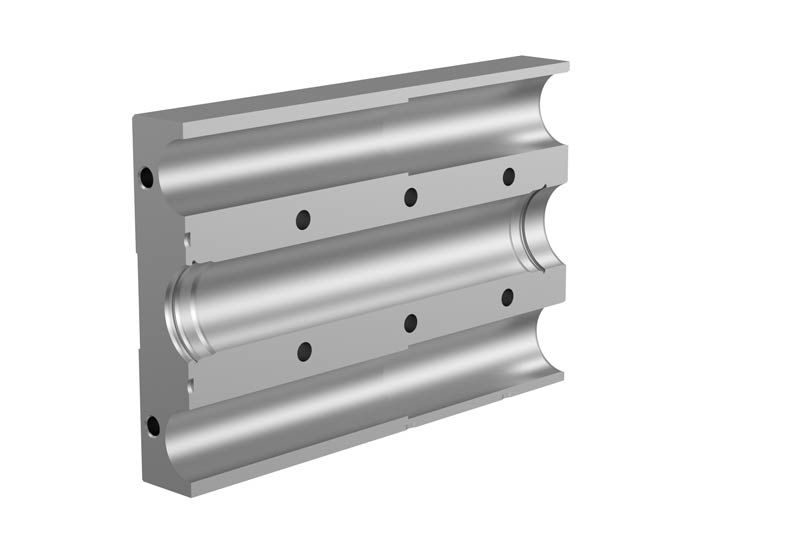

空圧シリンダー

アルミ製空圧ガイドシリンダー AW – Al Mg0,7Si – T66

お客様の初期の加工状況

- 連続鋳造材料の硬度特性の変動

- 中量、大量の加工

- 自動化された生産

- 加工ワークの高い要求項目(形状、位置、バリなし、表面)

ソリューションの特徴

- 被削材質と加工ソリューションにマッチしたチップブレーカ → ロングチップのアルミの加工や硬度変化の激しい加工でも、確実な切り屑処理を保証

- 自動化された大量生産や変動する被削材質の品質において、高品質PCDツールにより長い工具寿命と安定した品質を実現

- 超硬ソリッドでの前処理 → 精密に調整された工程を単一ソースで実現

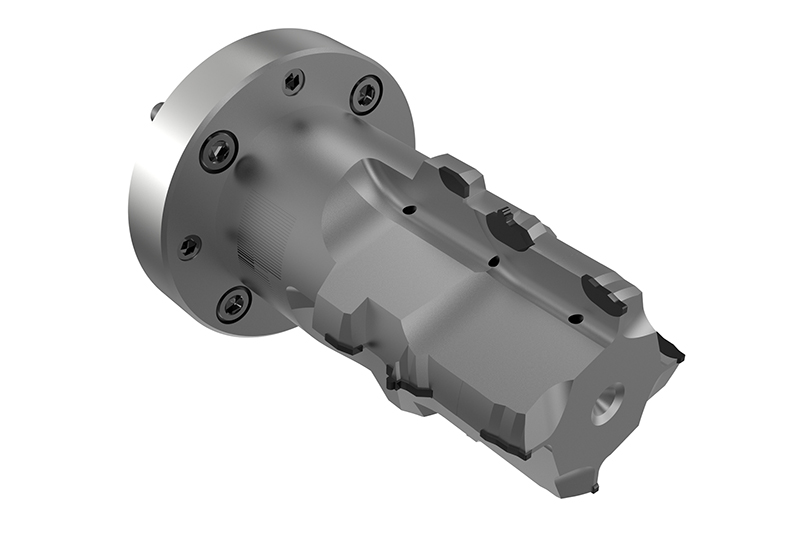

シリンダーボア

ボーリング

- ガイド穴のベアリングシートの仕上げ用PCDガンボーリング工具

- 6枚刃を組み合わせた工具材種PCD

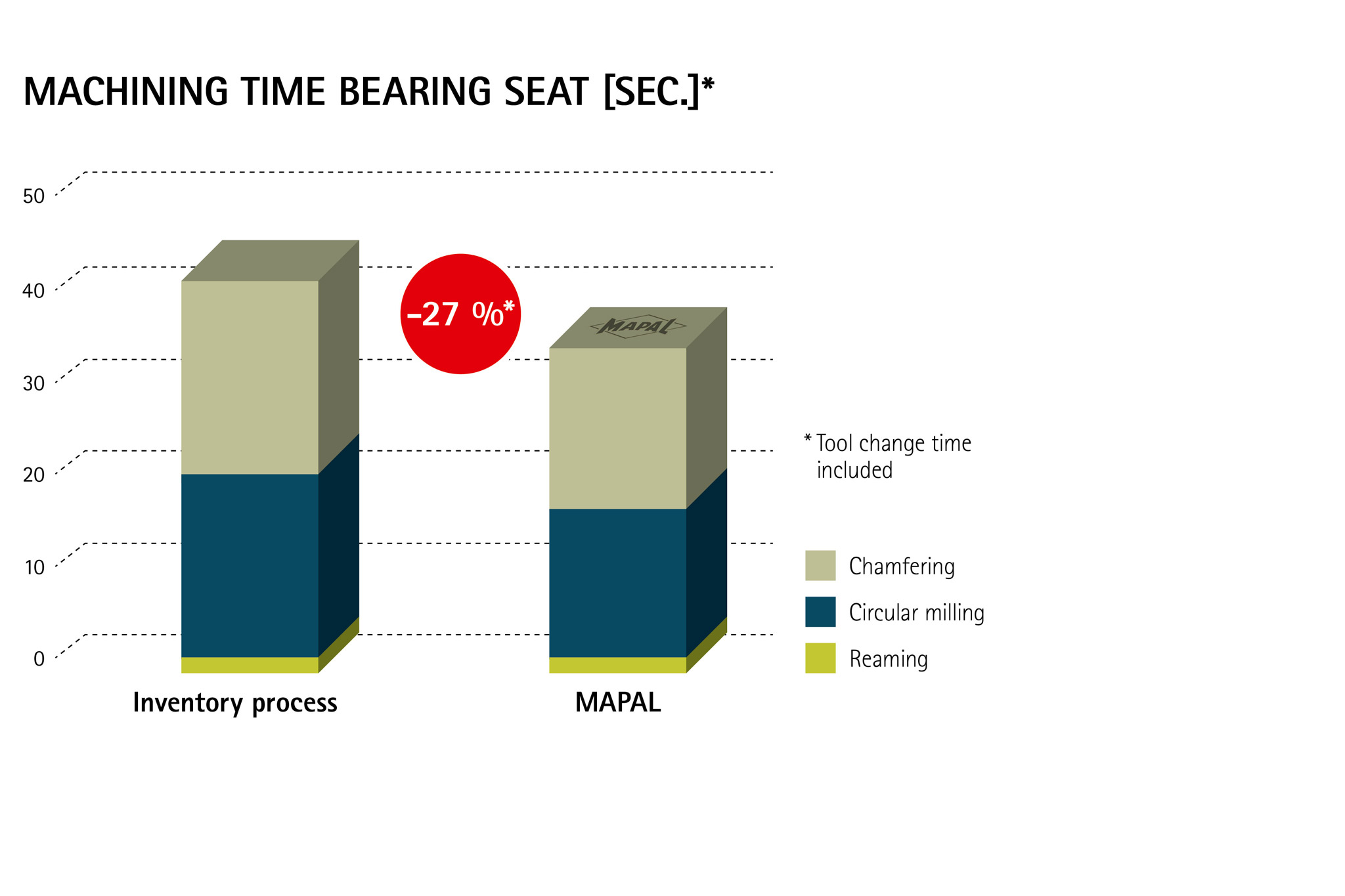

- 短いサイクルタイム

- 長い工具寿命

- 非常に優れた形状および位置公差

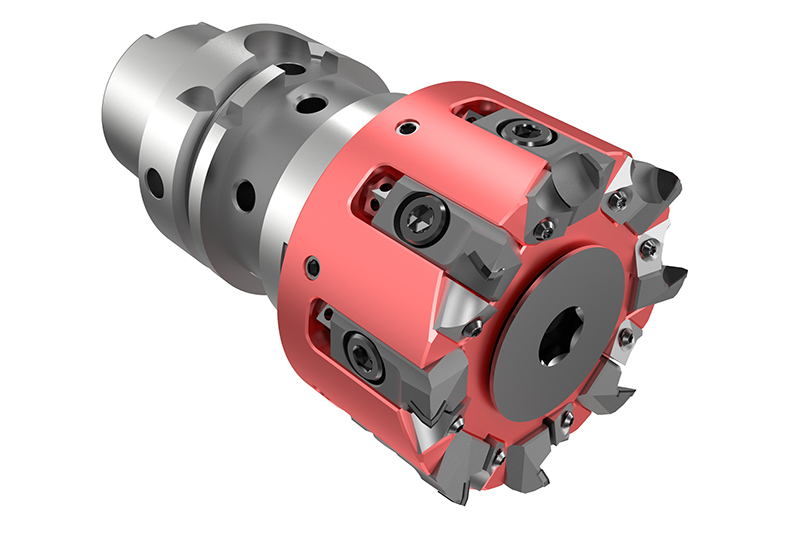

シリンダーボア(ベアリングシート)

ボーリング+サーキュラーミーリング+面取り

- シリンダー穴のベアリングシートを最小限の溝で完全加工するためのPCDコンビネーションツール

- ボーリング加工とサーキュラーミーリング加工を1本の工具で効率的に統合

ミーリング加工

フェースミリング

- 連続生産工程での経済的なフェースミリング加工に適したPCDフェースミリングカッター

- シリンダーハウジングの低バリ加工による最適な機能性

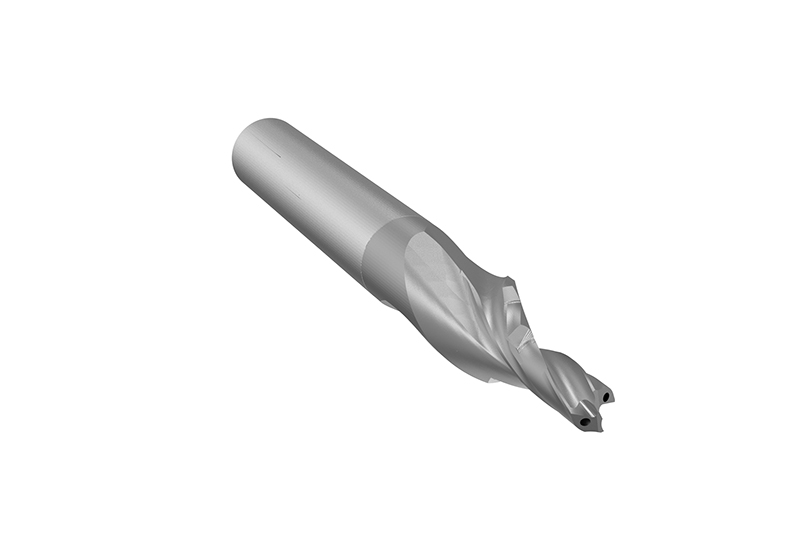

エア接続穴

ドリル加工

- 特殊な多刃ツール技術と特殊ガイドによるチップブレーカを備えた超硬ステップドリル

- 理想的な切り屑処理

- 空気接続穴と取付け穴の加工中に頻繁に再研磨を実施

利点

- 中~大量の加工と高度な自動化における高い工程信頼性と低バリ加工

- 一貫した製造部品品質と機能性を維持しながら、コンビネーションツールでサイクルタイムを短縮

- お客様のニーズに合わせたツールソリューションにより、形状や位置の公差だけでなく、完璧な表面を実現