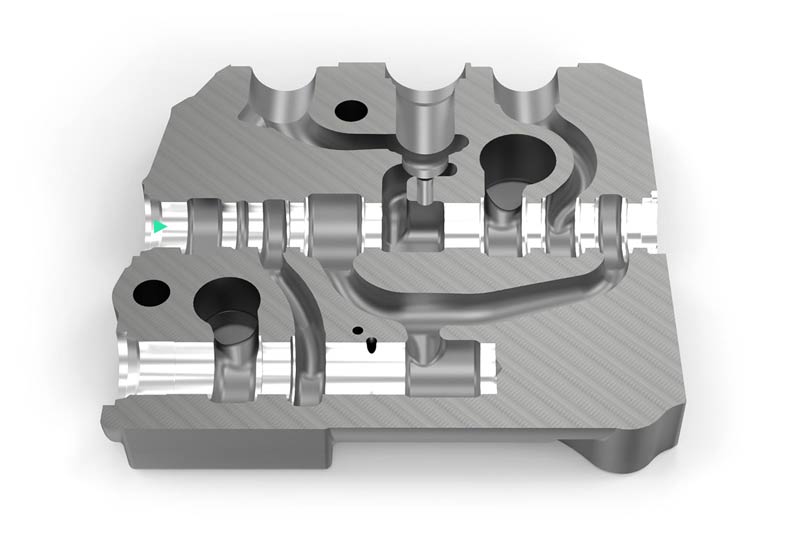

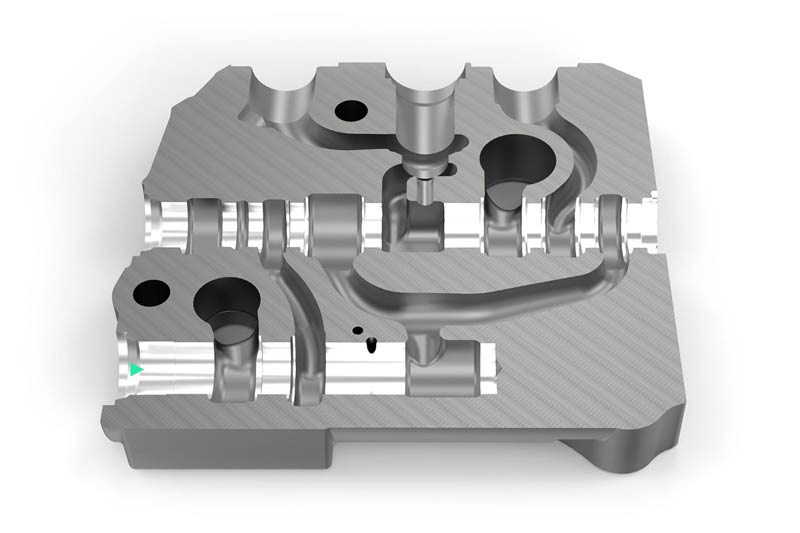

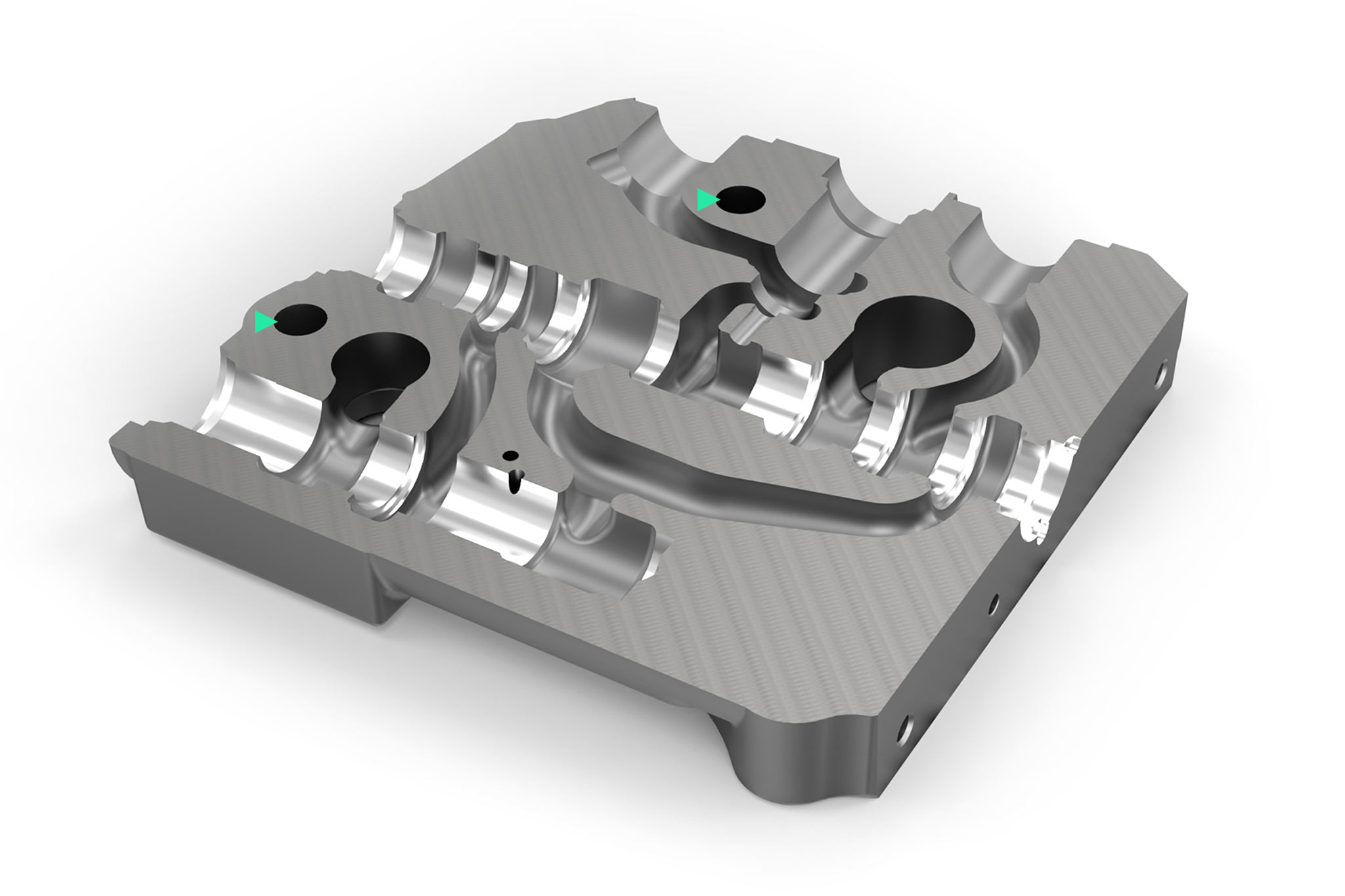

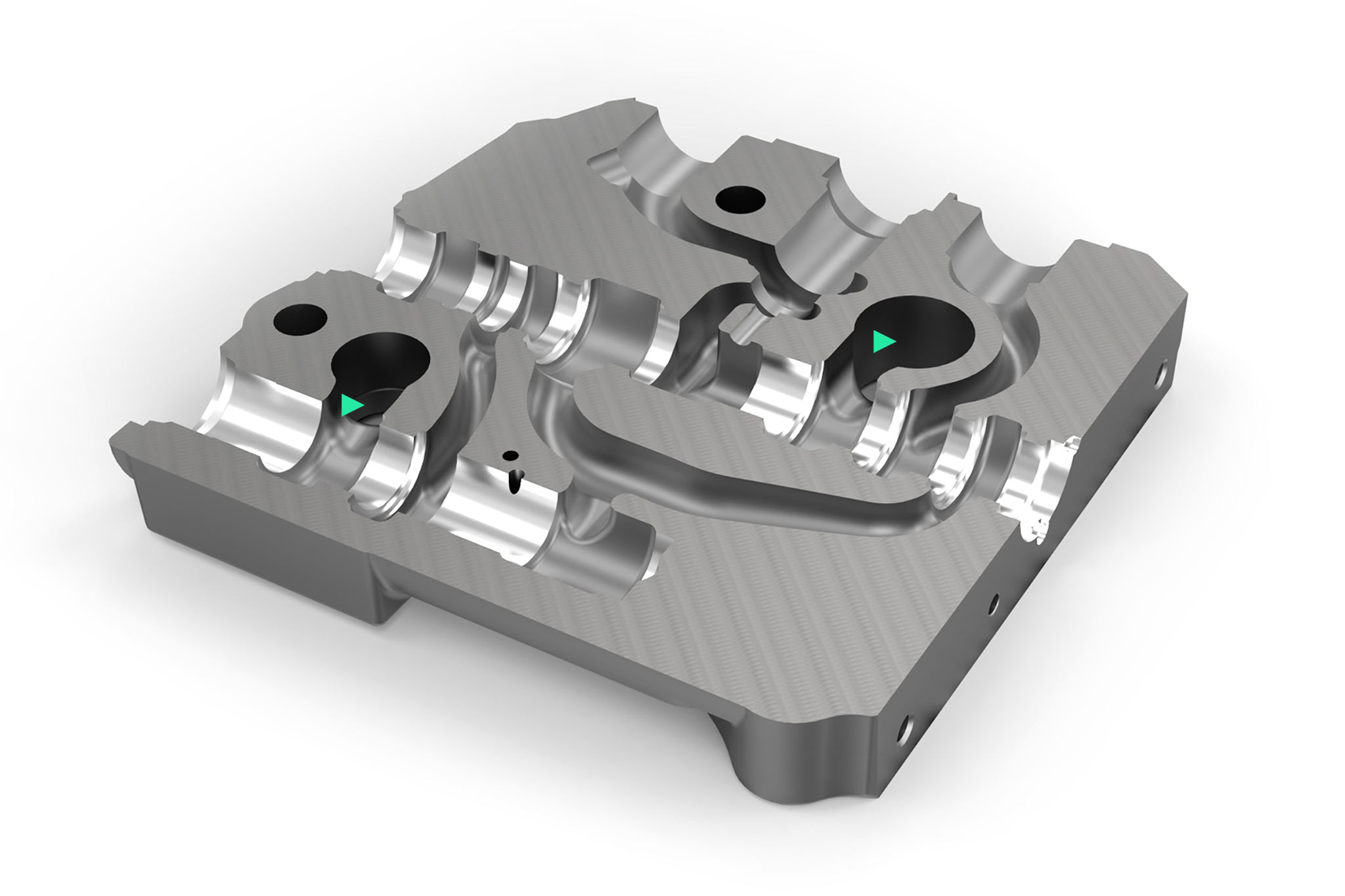

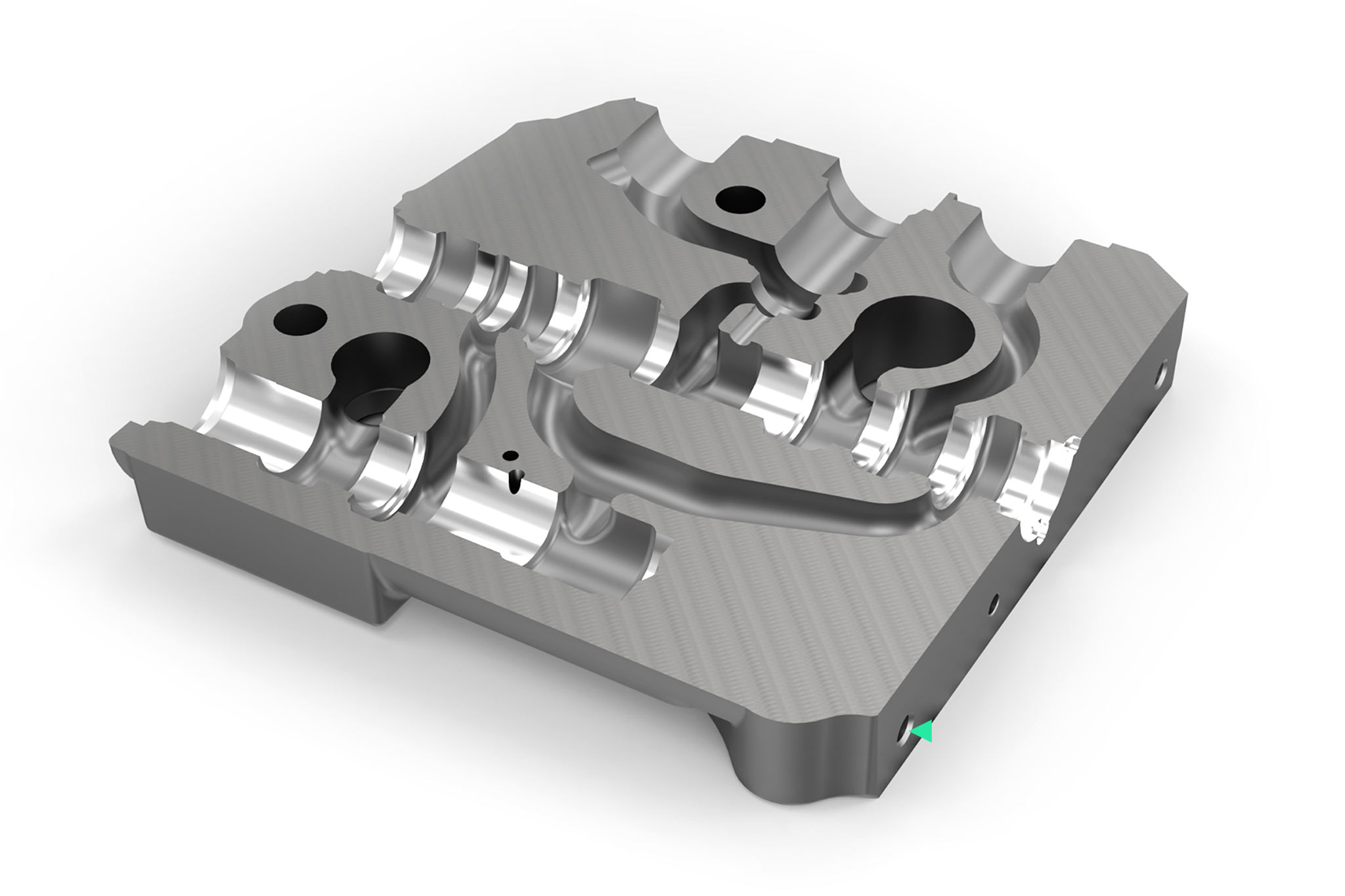

Corpo valvola idraulica

Tutto dipende dal foro principale. Nel mondo della fluidodinamica, la produzione di corpi valvole è la disciplina principale. La competenza di MAPAL nella lavorazione del foro cursore è ormai richiesta da anni. Dalla precisione del foro dipende la distanza dal cursore, che permette il passaggio dell’olio idraulico solo nella direzione desiderata senza perdite. Questa è molto limitata nelle moderne valvole idrauliche. Di conseguenza, l’attenzione si concentra sulla circolarità, cilindricità, linearità e qualità superficiale di questo foro.

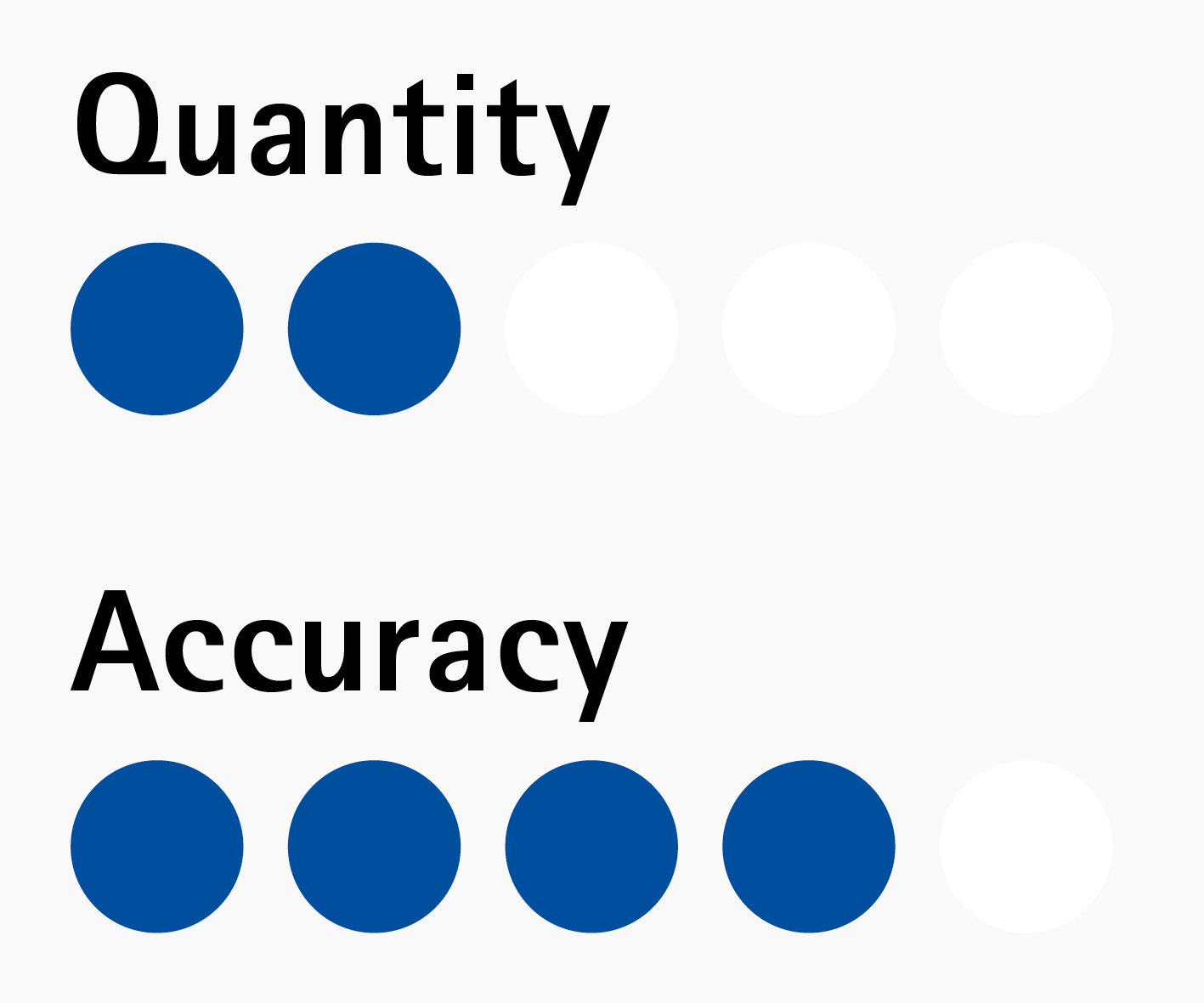

Requisiti di asportazione truciolo

- Variazioni nella situazione di volume tagliato della ghisa

- Tagli fortemente interrotti

- Evitare che si formino anelli durante la barenatura e garantire un’asportazione sicura dei trucioli dal corpo

- Evitare che gli spigoli all’interno del foro cursore si rompano durante il processo di barenatura

- Requisiti di tolleranza per la forma e la posizione molto elevati

- Preparazione alla levigatura lasciando sovrametalli costanti

- Nel progetto di asportazione truciolo, considerare la molteplicità dei componenti e gli spazi limitati di stoccaggio degli utensili

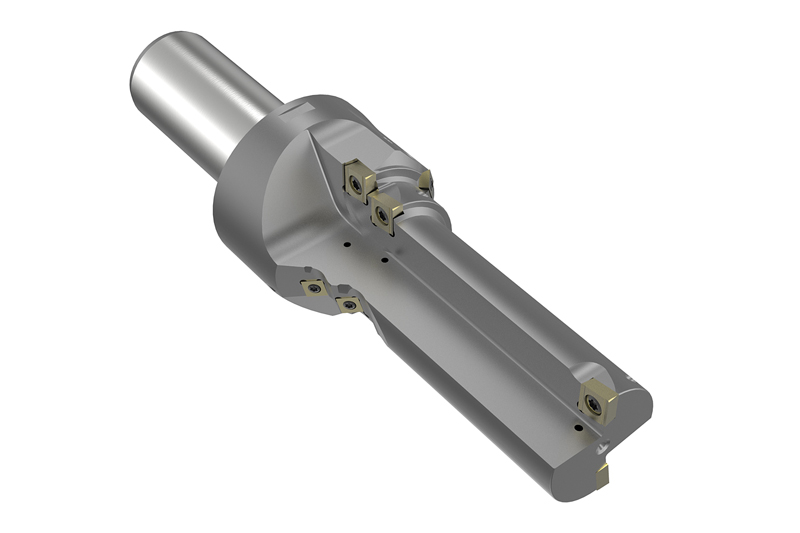

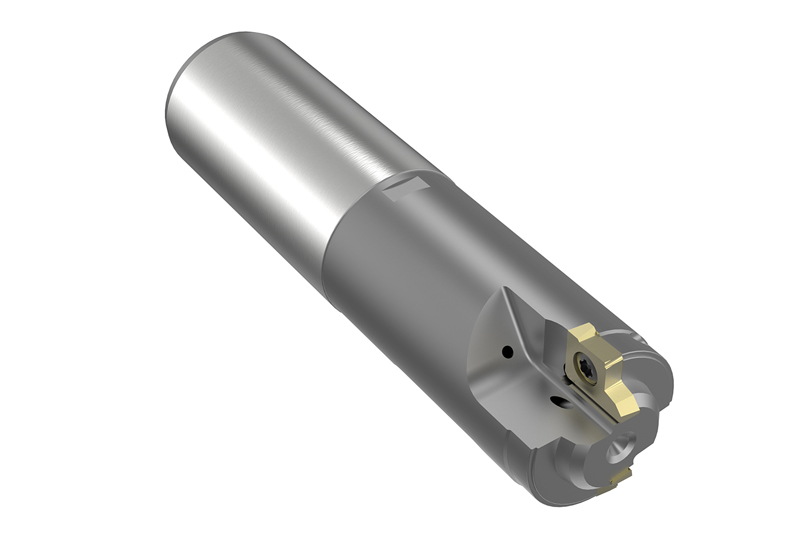

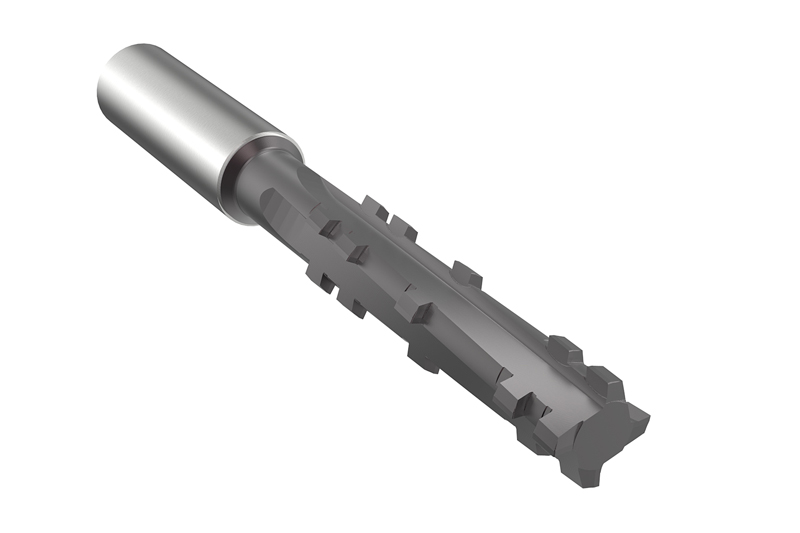

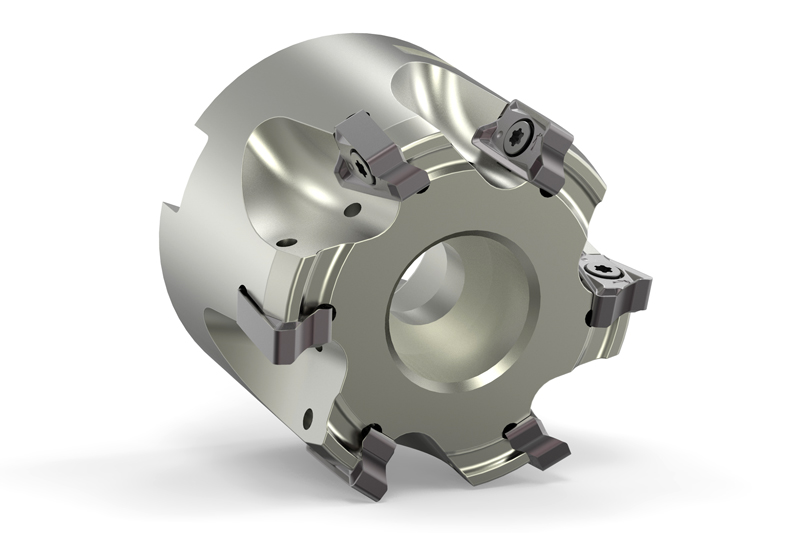

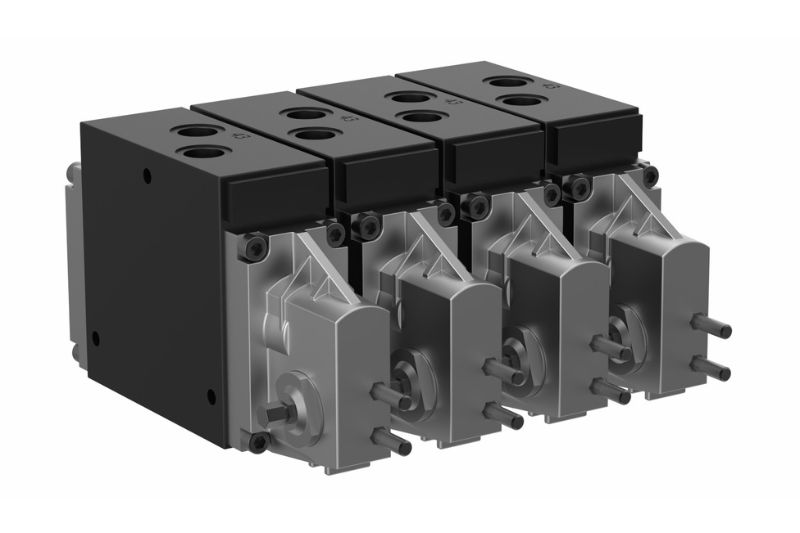

Lavorazioni di fori

Soluzioni applicative

Situazione di partenza del cliente

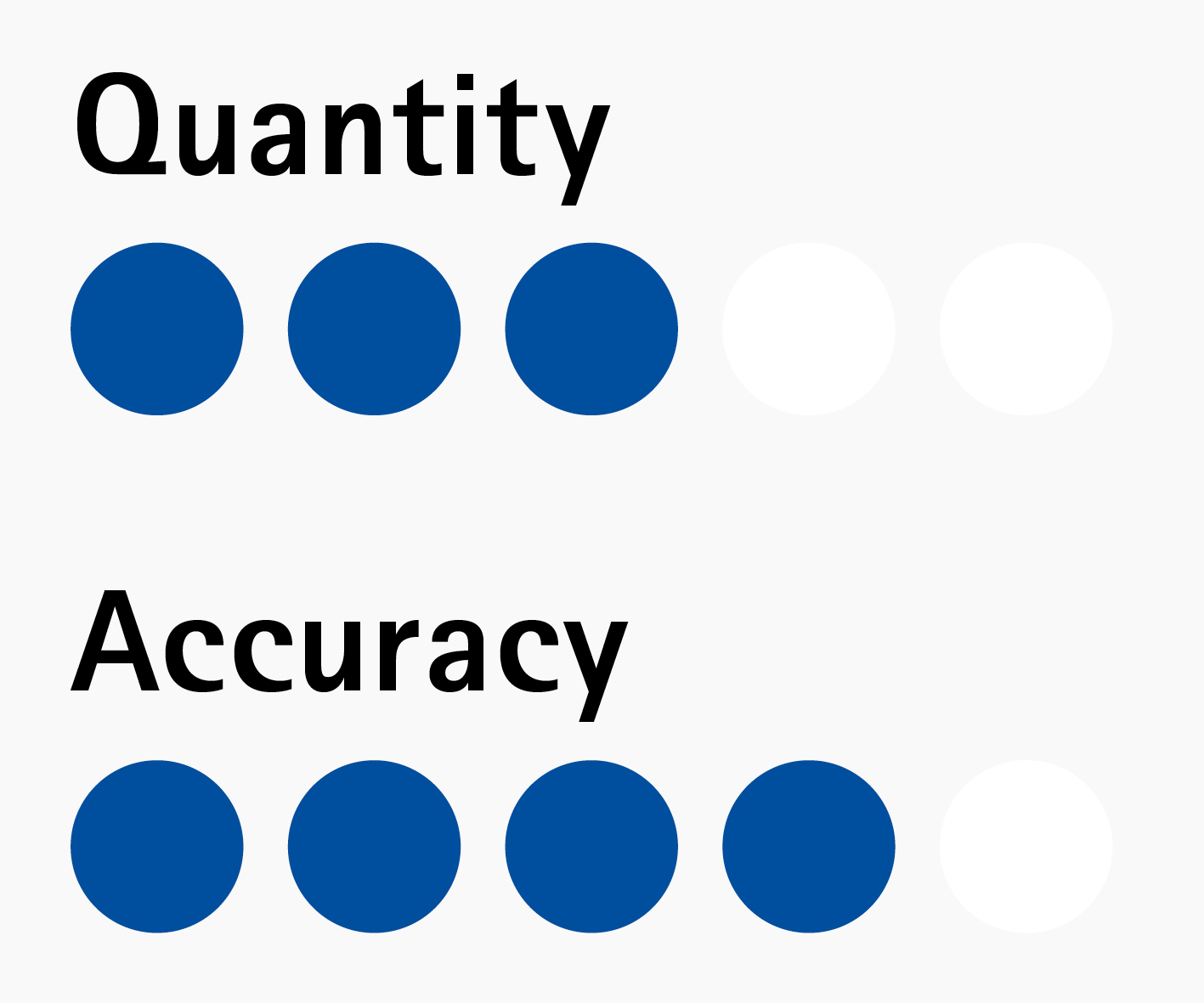

Corpo valvola EN-GJS-400-15 – Foro cursore

- Ordini individuali, piccole e medie quantità

- Nessuna possibilità di registrazione utensile

- Lead time ridotto richiesto

- Elevati costi orari della macchina

- Disponibilità di un processo di levigatura a espansione stabile

- Progettazione utensile adattata a diverse varianti di componenti

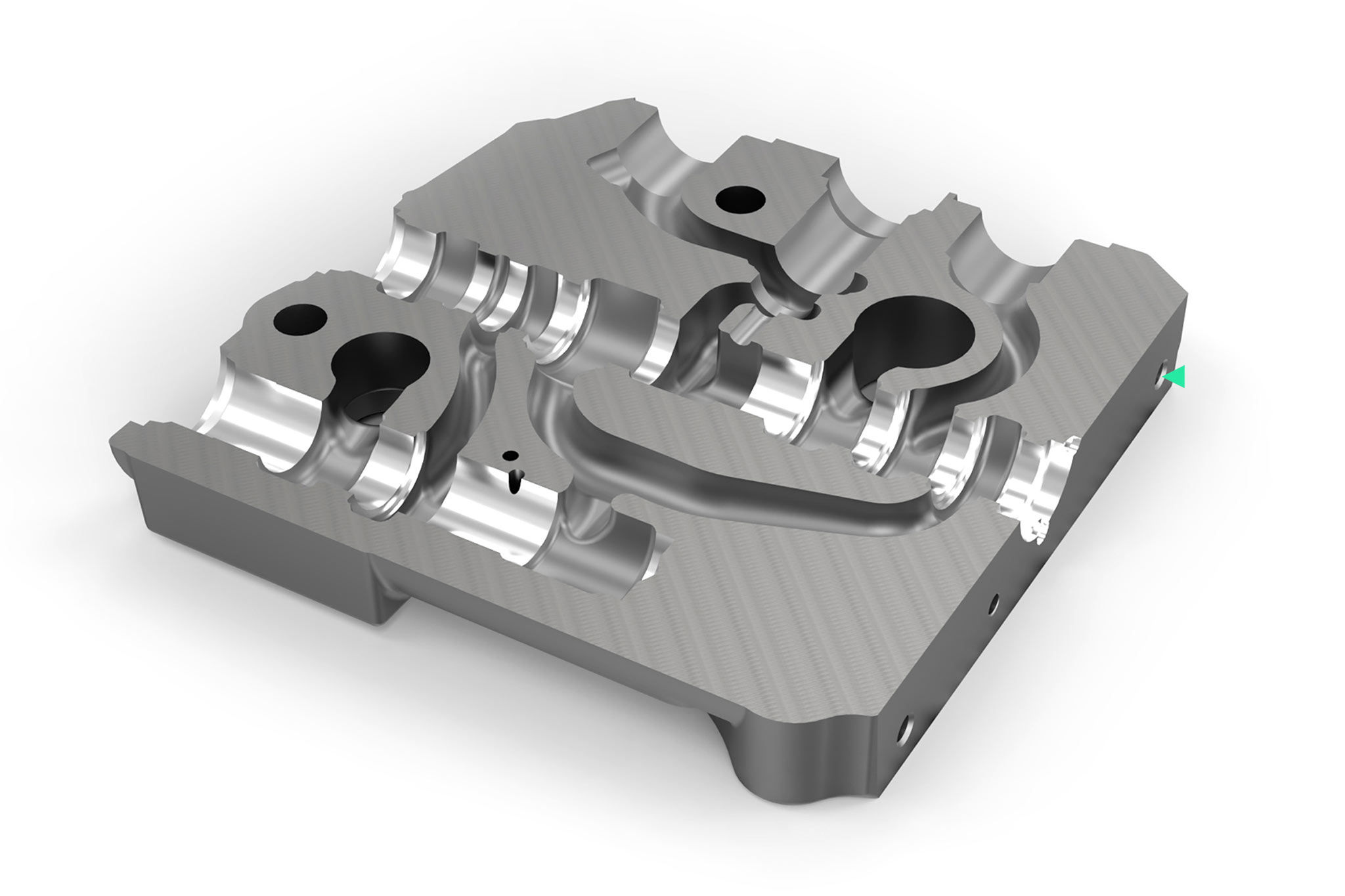

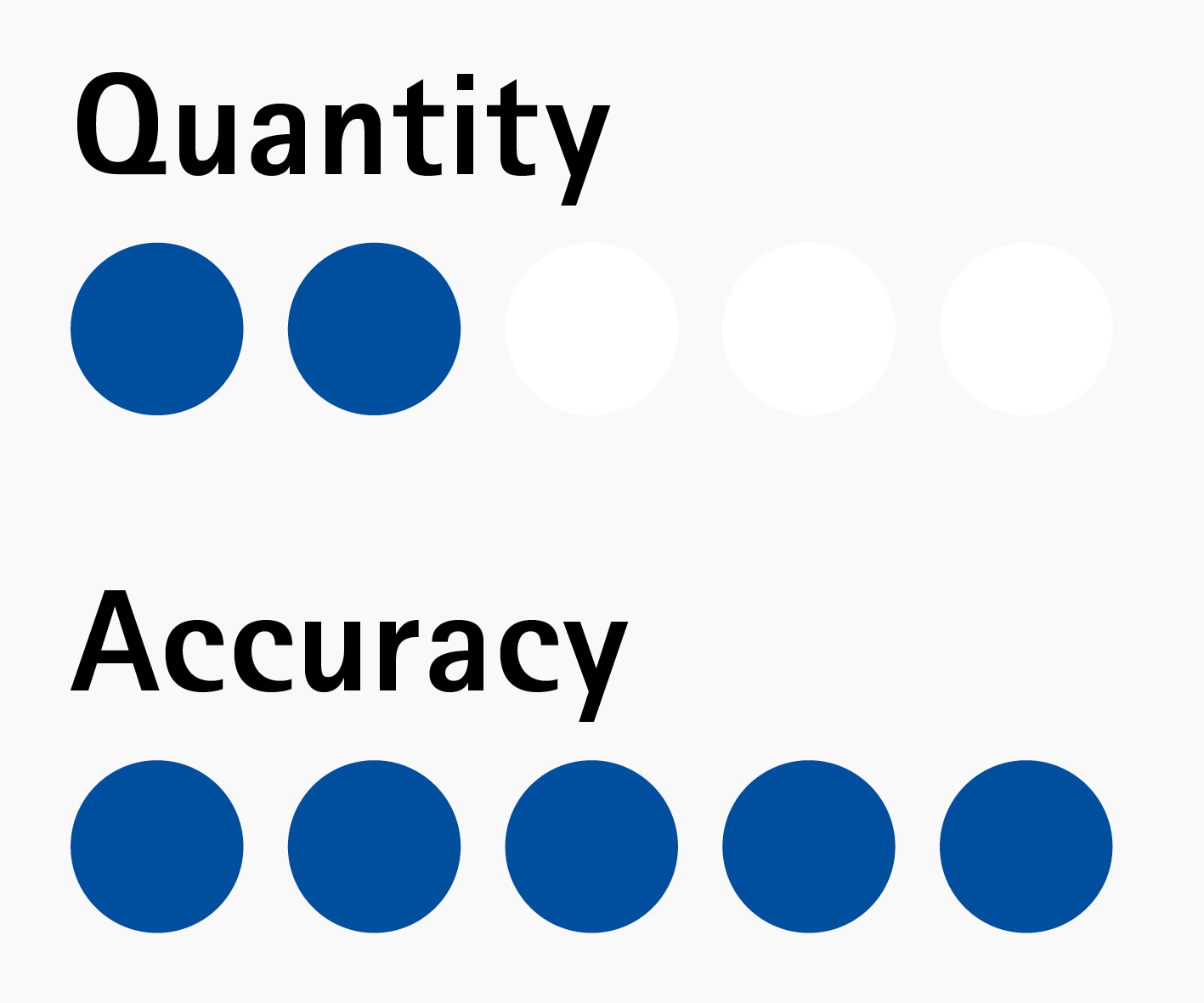

Initial situation at the customer

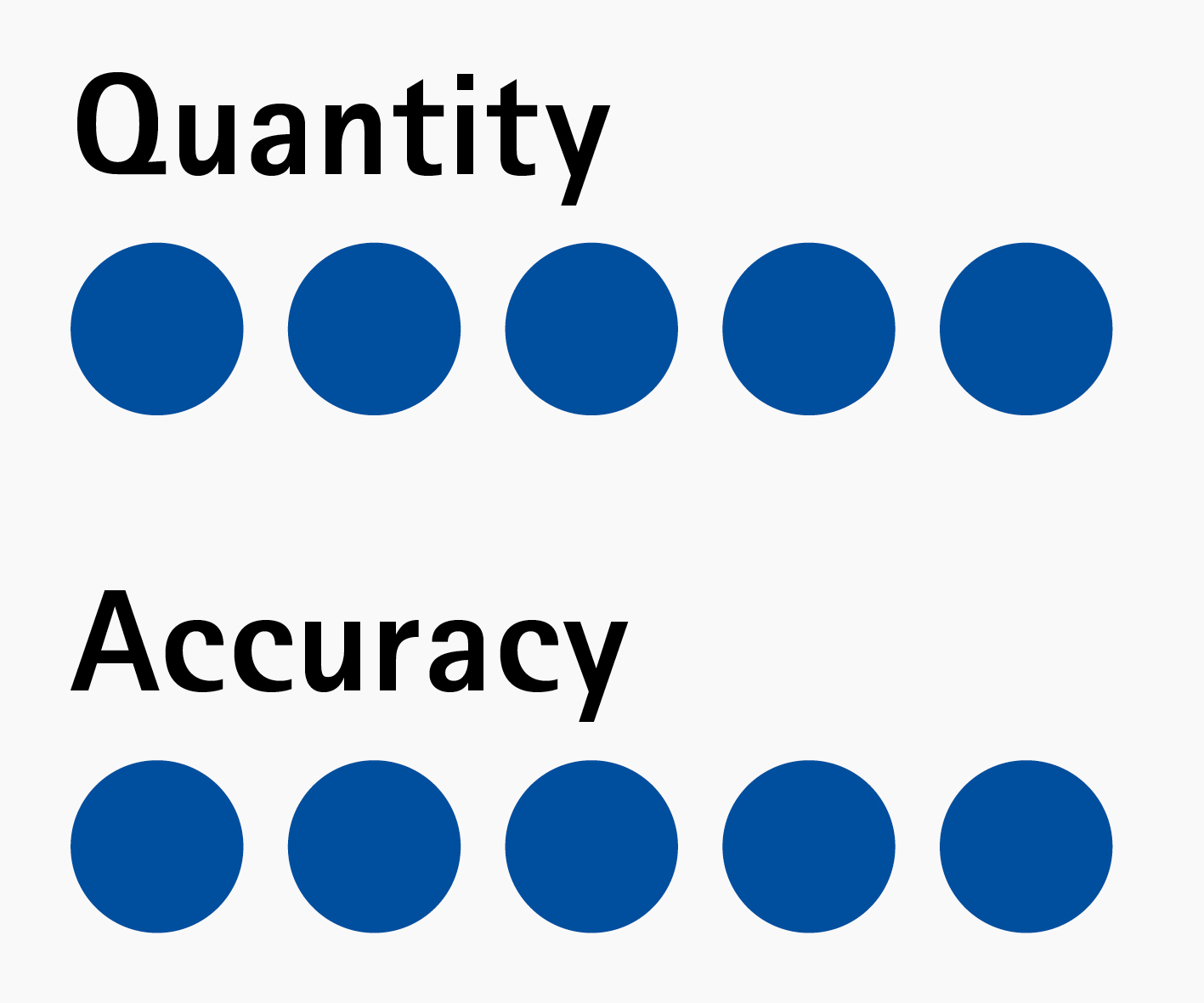

Valve housing EN-GJS-400-15 – spool bore and compensator bore

- Large-scale series

- Tool setting desired

- High machine hourly rates

- High costs for subsequent single pass honing

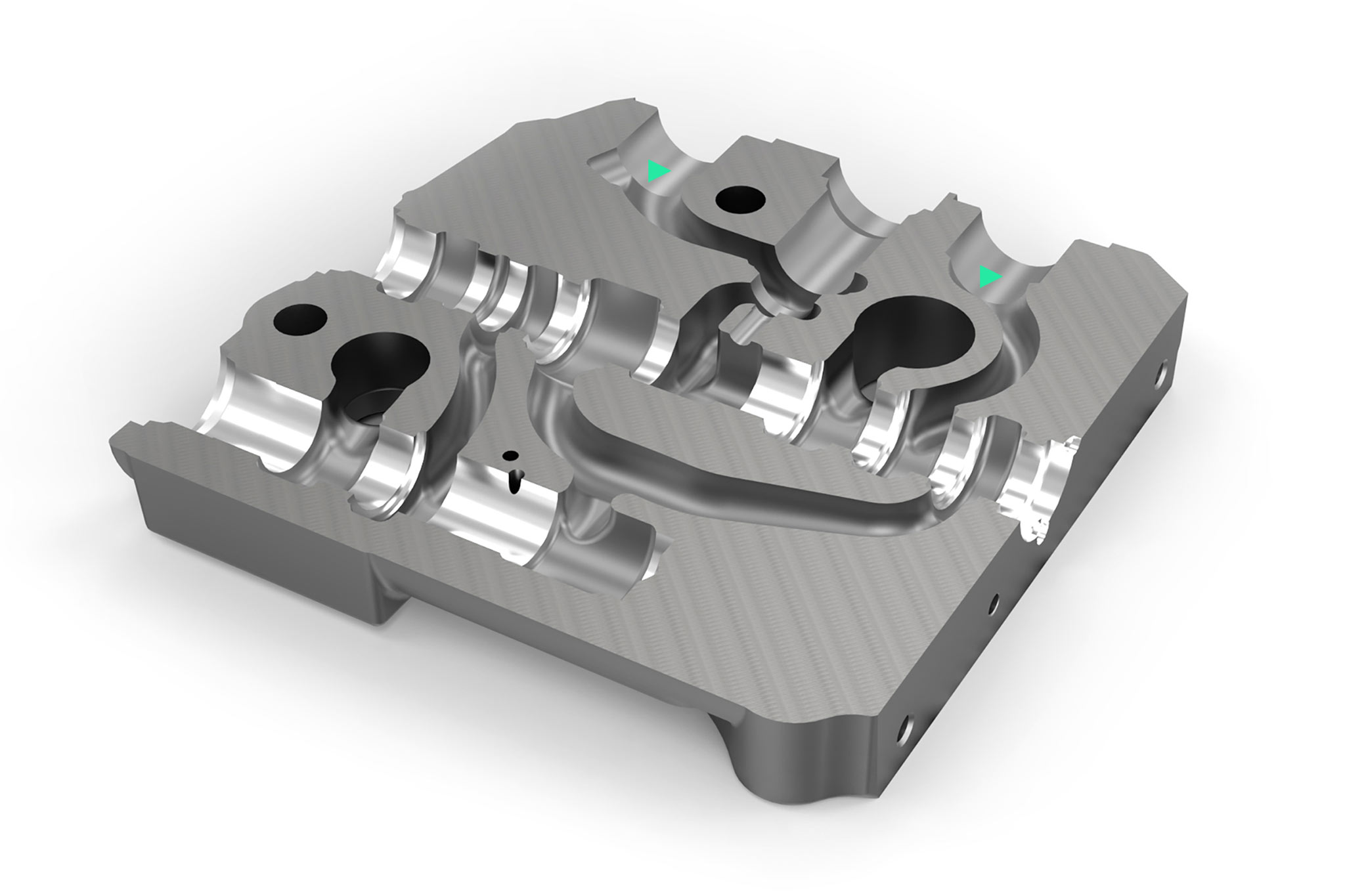

Initial situation at the customer

Valve housing EN-GJL-300 – spool bore

- Small lot sizes

- Option for tool setting available

- Too many/frequent tool changes

- High machine hourly rates

- High effort due to single pass honing process

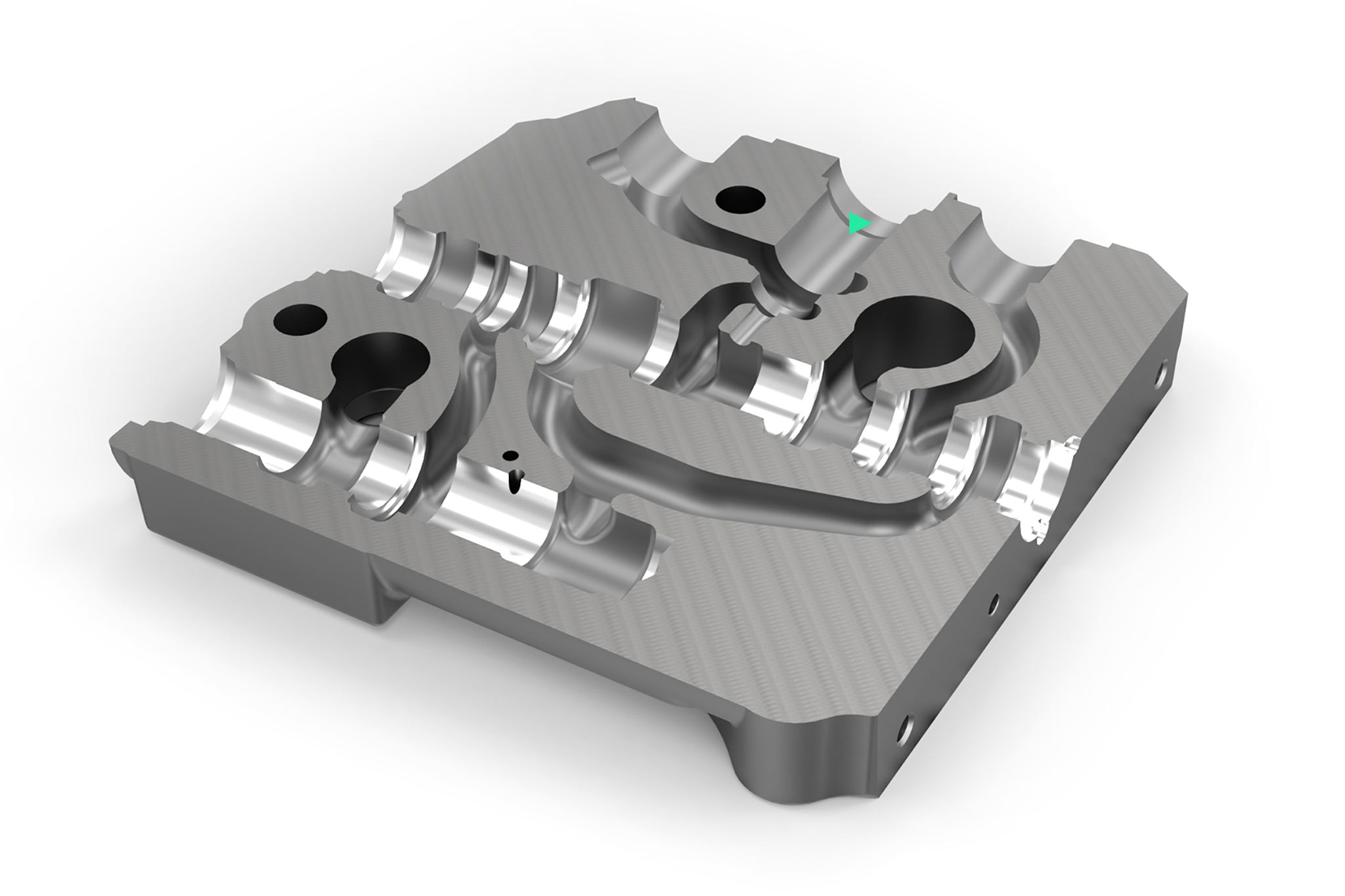

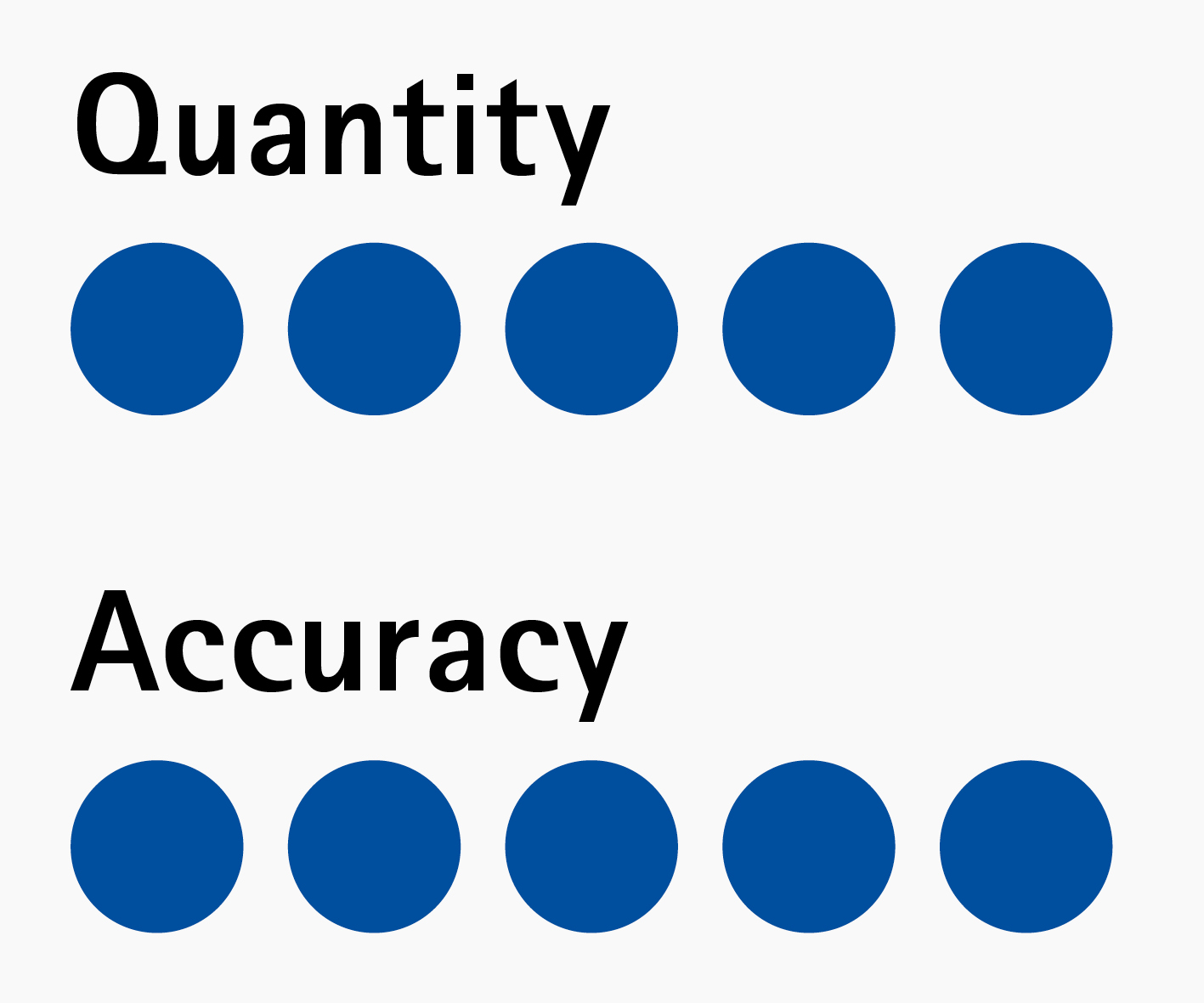

Initial situation at the customer

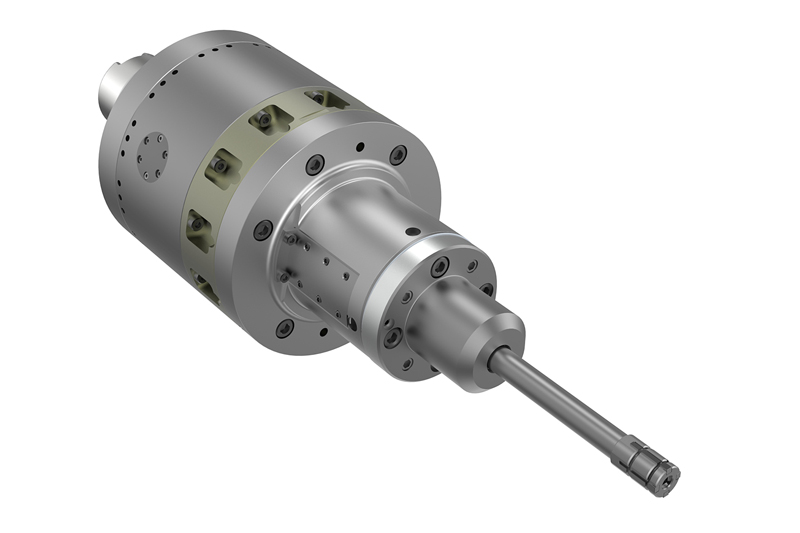

Valve housing EN-GJS-400-15 – Compensator bore / honing

- Request for reduction of ancillary costs

- Existing machining centre re-tooled to TOOLTRONIC

- Honing for prototype manufacture, as well as small and medium-scale production runs

- Requirement for saving the honing process on separate machine

Initial situation at the customer

Valve housing EN-GJS-400-15 – complete machining

- High inventories

- Processes in the tool-setting area not optimal, and incomplete data quality

- Cost transparency is not sufficient

- High fluctuation due to general lack of skilled workers

- Problems with tool breakage

- High tool costs