要求の高い航空宇宙部 品の加工用PCD

航空宇宙部品の加工では、プロセスの信頼性に主眼を置いています。マパールのPCD工具(多結晶ダイヤモンド)は、この要求を高いレベルで満たし、工具寿命の長さと最高の加工結果にも納得させてくれます。

複合材料のドリル加工時の工具寿命を60%延長

航空機の製造では、組立て時に複合部品や複合材料にリベット継手用の数千個の穴を開ける必要があります。通常、ダイヤモンドコーティングを施した超硬ソリッドドリルが使用されますが、これは特殊な用途には適していません。特に工具寿命、プロセスの信頼性、穴の品質に非常に高い要求が課せられている場合には、限界を更に押し広げる必要があります。

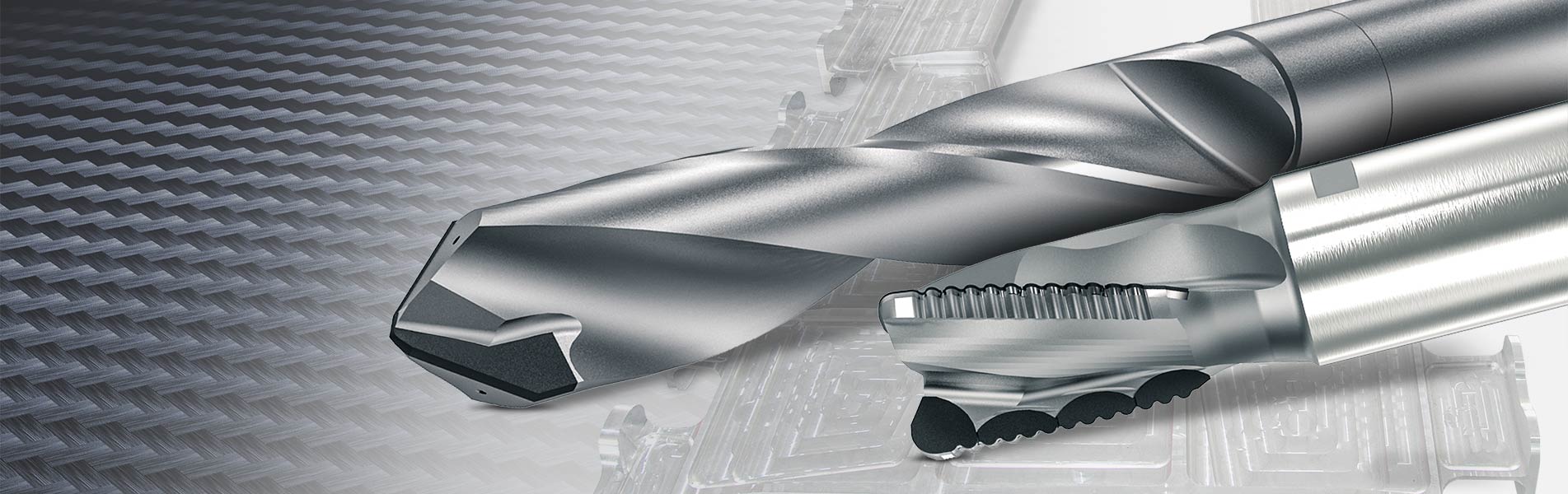

マパールはCFRP(炭素繊維強化プラスチック)やアルミニウムおよびCFRP製の積層の複合材料などの複合材料を組み立てて加工するための新しいPCDドリルを開発しました。ドリルの特長は、何よりも連続PCD刃先形状にあります。これまでは中心部にソリッドカーバイド製の先端部が使用されていましたが、側面のみがPCD装備でした。しかし刃先が途切れると形状が不安定になりロー付けの隙間が発生しやすくなりました。マパールは新開発工具によりこの不安定さを解消しました。

溝付きのソリッドカーバイド製のボディマテリアルに両面研磨されたPCD切れ刃を取り付けたことで、システム全体が特に安定しています。115°の先端角によってドリルのセンタリング機能が向上し、80°の度差先端角によって層間剥離のないバリのない穴出口が維持されます。

お客様の用途において、ドリルが納得させてくれるのは、高いプロセスの信頼性だけではありません。お客様はその長い寿命にも感心しています。ヘリコプターの部品には、ボルト用の穴があけられています。部品は50mm厚のCFRPで構成されています。以前使用されていた工具は、穴を50個開けると寿命を迎えました。より高い切削値と穴品質の大幅な向上により、お客様は外径19mmのマパールのPCDドリルを使用して80個以上の穴を達成できます。これは側面にのみPCDを装備している工具と比較して60%の増加です。

ドライ加工用PCD粗加工用カッター

アルミニウム製の航空機の翼を加工する際に、既存の材料の大部分が加工によって除去されます。翼内のチャンバーやポケットの粗削り加工用に、マパールはOptiMill-SPM-Roughともにその性能が何度も実証されている超硬エンドミルを用意しています。しかしこのラフィングカッターは湿式加工にしか適していません。その理由は航空機の構造物に使用されるようなロングチップのアルミニウム合金のドライ加工の場合、ソリッドカーバイドツールでは限界に達します。すぐに構成刃先が形成され、ツールは過度の摩耗にさらされます。

翼のチャンバーやポケットがクーラントで満たされないように、PCD装備のミーリングカッターを備えたマパールに対応するドライ加工用ツールに対する需要が高まっていました。

新しいミーリングカッターの形状は、ソリッドカーバイドドリルと多くの点で同じです。特別に設計された刃先形状がソフトカットを保証し、切削抵抗を軽減します。また工具の優れたプランジ加工特性により、部品への熱影響が最小限に抑えられます。

ソリッドカーバイドドリルと比較して、工具寿命が非常に長いアルミ合金のドライ加工用PCD工具は、工具寿命が非常に長いため、経済的な使用が可能です。高いツールコストはすぐに回収できます。