07.08.2024

Empower Your Aluminium Machining

For many years now, aluminium materials have been becoming more and more prevalent in many industries. This trend continues unabated. While light-weight construction and corresponding materials and structures have always been an important aspect of aerospace, the use of aluminium to reduce weight in automobile manufacturing has increased steadily, and has really taken off now due to electromobility. MAPAL is a leading technology partner for machining aluminium components thanks to its many years of experience designing, producing and applying tools for aluminium machining.

Material knowledge vital to optimal machining processes

Aluminium and aluminium alloys are in principle easy to machine. As the cutting forces are low, high cutting data and in particular long tool life can be achieved with appropriate process planning. However, aluminium alloys have some special features which must be mastered. The geometry of the component and ever-increasing demands on tolerances and process capability pose additional challenges when machining aluminium.

Aluminium alloys can basically be subdivided into the principal categories of cast alloys, wrought alloys and powder-metallurgical alloys, whereby mainly the first two play a role in machining. For cast alloys, various alloy elements and corresponding casting methods are utilised to create the desired properties of a component. When casting, it is important to come as close as possible to the component’s final form to simplify mechanical machining. This “near net shape” technology has become established in mass production in particular.

When machining casted parts, the silicon content is decisive with regard to the alloy element as it has a powerful effect on wear and tool life. For wrought alloys as well, the desired properties can be brought about by the alloy elements. The silicon content is lower here, though, enabling chipless ductility. Other alloy elements are used here though to achieve good strength and stability as well as fatigue strength. Cold- or warm-worked alloys are the result, which can be processed into wrought material and then be machined.

Solutions for part production and assembly in aerospace

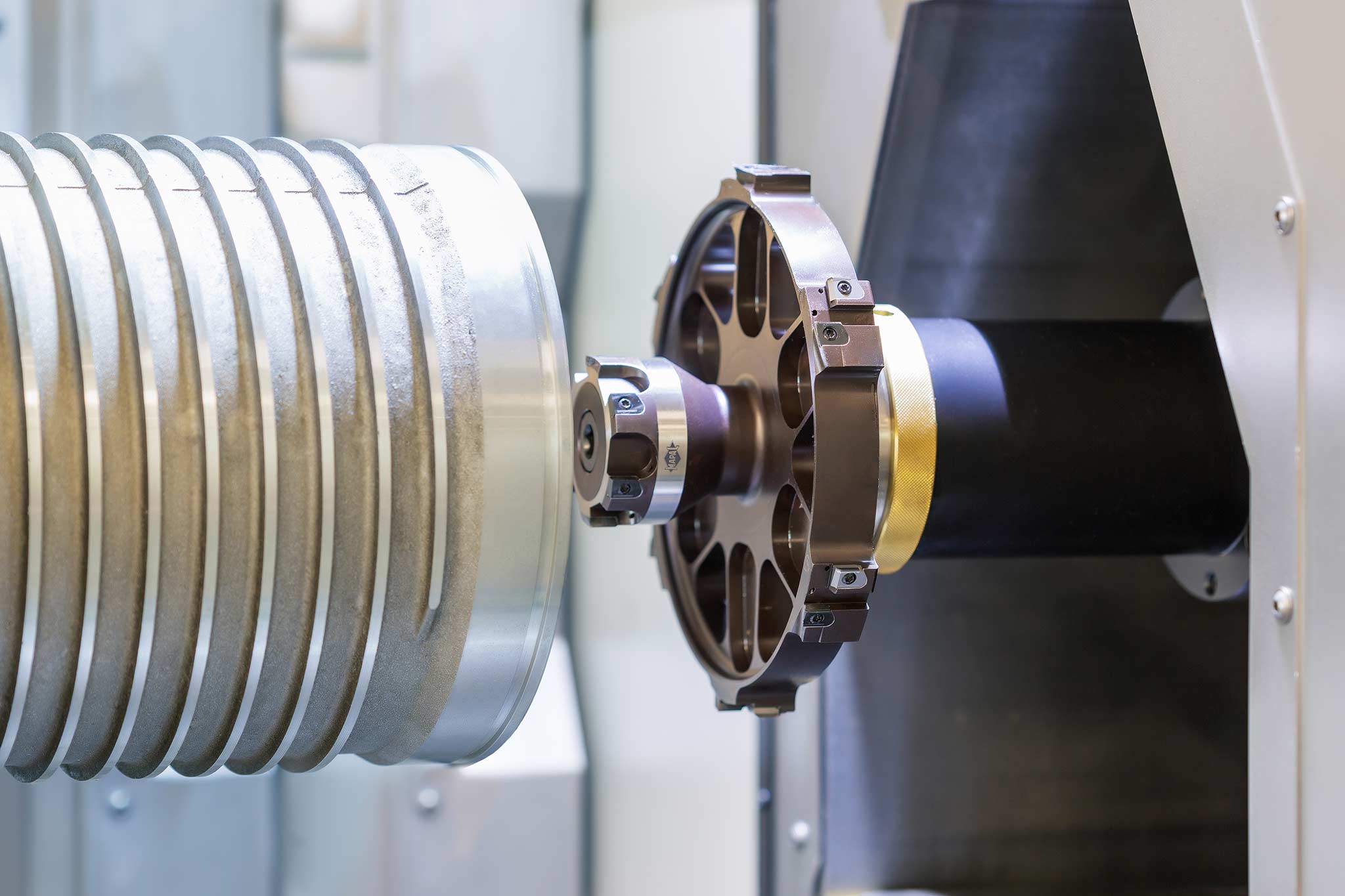

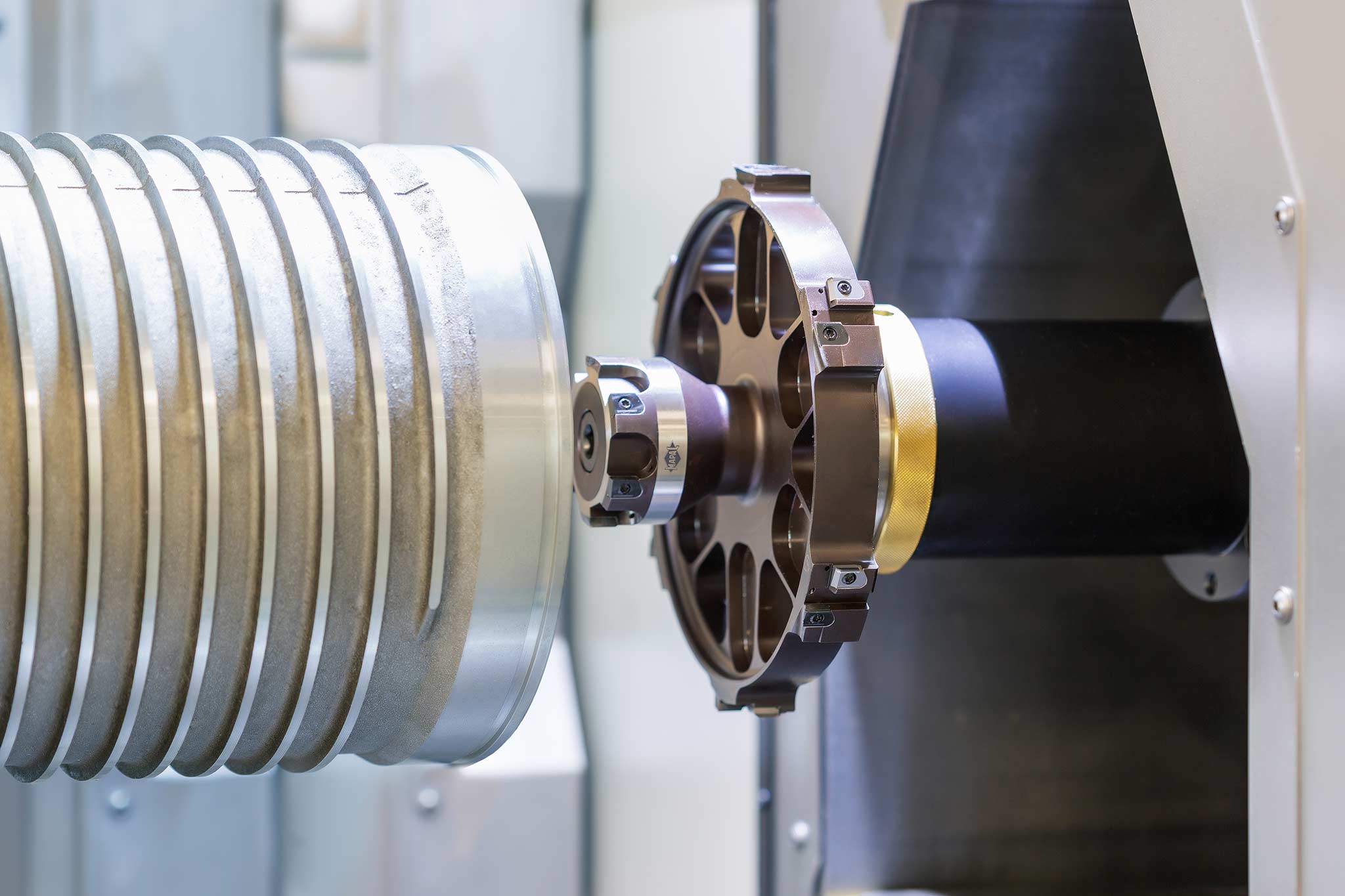

The aerospace industry deploys MAPAL tools both for part machining – i.e. manufacturing components that are assembled to form sections of the fuselage or wing – as well as for the final assembly where the individual sections of the entire aeroplane are put together.

When part machining aluminium parts, the part is frequently machined from solid material. Machining rates of over 90% call for an efficient volume machining to machine as much raw material in as little time as possible. Powerful tools are key here. The tools must meet a widely variety of requirements in final assembly. Not only is aluminium frequently utilized here, other light-weight materials like titanium and fibre-reinforced plastics are also used in one machining step. These so-called stacks are material combinations that pose a particular challenge as the machining characteristics of the combined materials are very different and the tools have to meet their varying requirements.

The aerospace industry has been using aluminium for many years to save weight. Besides the favourable relationship between stability and weight, this material also meets other requirements such as corrosion resistance, fatigue strength and low embrittlement. Therefore, there is high demand for machining solutions for aluminium in part production as well as in final assembly for aeroplanes.

More range with every kilogramme saved

Ein Beispiel für besondere Anforderungen sind die E-Motorengehäuse. Die große Statorbohrung mit Durchmessertoleranzen im Bereich von IT6 bis IT7 und Rundheiten und Zylinderform von 20 bis 30 µm oder weniger, in Kombination mit anderen Funktionsflächen zur Aufnahme von Rotor und Getriebeelementen, erfordern höchste Genauigkeiten bezüglich Form- und Lagetoleranzen.

Ein weiteres Beispiel sind große Batteriewannen, deren Hauptstruktur aus Strangpressprofilen besteht, für die niedrigsiliziumhaltiges Aluminium zum Einsatz kommt. Hier gilt es, Späne und Gratbildung zu beherrschen sowie die sehr großen Teile mit produktiven Schnittwerten ohne Vibrationen zu bearbeiten. Das gilt auch für den Trend zum Mega- oder Gigacasting, bei dem großflächige Strukturbauteile nicht mehr aus Einzelteilen bestehen, sondern in einem Stück gegossen werden. Größe und Vibrationsneigung der Bauteile erfordern spezielle Werkzeuggeometrien für schwingungsarme Bearbeitungen mit hoher Präzision. Eine weitere Herausforderung sind in diesem Zusammenhang neue langspanende Aluminiumlegierungen, deren Zerspanungseigenschaften es zu beherrschen gilt.

Aluminium wird aufgrund seiner Eigenschaften auch in vielen anderen Branchen verwendet. Je nach Produktionsstückzahl und Variantenvielfalt setzen Anwender bei Bauteilen mit hohem Zerspanungsanteil vermehrt standardisierte Zerspanungslösungen ein. Doch auch hier sind Bauteile aus Aluminium in großen Stückzahlen zu finden, die einen hohen Anspruch an individuelle Konzepte haben. Beispielsweise werden in der Fluidtechnik Komponenten wie Pneumatikventilgehäuse oder Pneumatikzylinder in hohen Stückzahlen gefertigt. Für Branchen mit hoher Varianz bei kleinen Stückzahlen sind standardisierte Werkzeuglösungen sinnvoll.

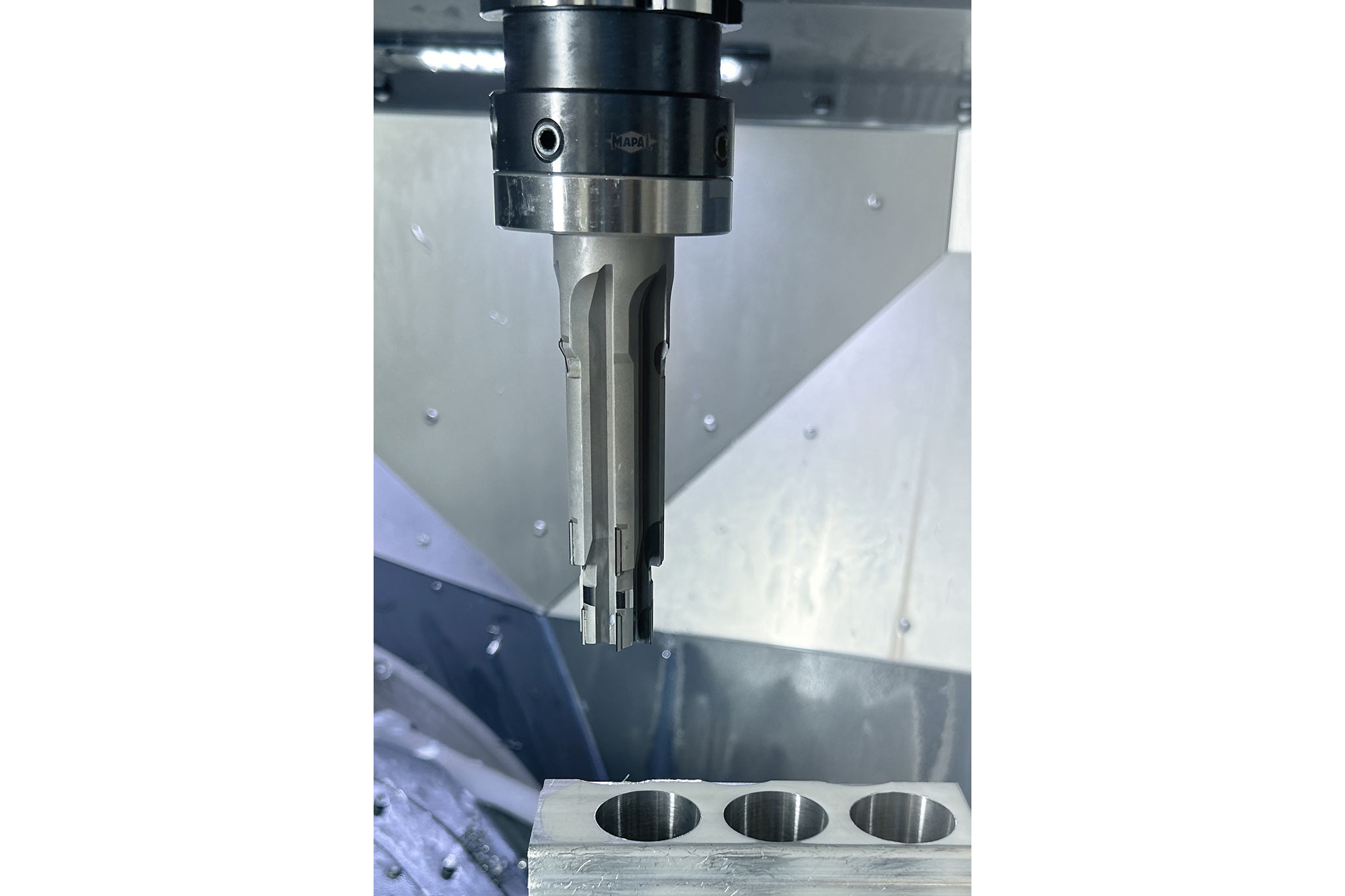

Breites Produkt- und Anwendungsportfolio für Aluminium

Aus der langjährigen Tätigkeit und unzähligen Lösungen, die für die Bearbeitung von Aluminium entwickelt wurden, ist bei MAPAL ein breites Produkt- und Anwendungsportfolio entstanden. Für die Bohrungsbearbeitung werden die klassischen Anwendungen Feinbohren, Reiben und Aufbohren bestens abgedeckt. Mit der Führungsleistentechnologie zum Feinbohren erzielt MAPAL höchste Genauigkeiten betreffend Durchmesser, Rundheit und Zylinderform in Bauteilen. Bei den Werkzeugen mit festen Schneiden zum Reiben und Aufbohren bietet MAPAL ein einzigartiges Portfolio im Bereich der PKD-Werkzeuge, das einfache Werkzeuge für einen Durchmesser mit Fase bis hin zu sehr komplexen Werkzeugen für mehrstufige Bohrungsgeometrien umspannt. Für das Bohren ins Volle steht ebenfalls eine große Auswahl an Vollhartmetallbohrer und Bohrer mit Wendeschneidplatten zur Verfügung. Besondere Herausforderungen sind in diesem Bereich das Tiefbohren und Trockenbohren, für die jeweils sehr spezielle Geometrien und Knowhow nötig werden.

Für das Fräsen von Aluminium bietet MAPAL ein breit gefächertes Programm aus Planfräsern, Volumenfräsern, Schaftfräsern und Sonderausführungen. So stehen für das Planfräsen Baureihen mit Kassetten oder Wendeplatten sowie als feste Ausführung zur Verfügung. Als Schneidstoffe kommen PKD und Hartmetallsorten zum Einsatz, die verschiedene Schnitttiefen in Kombination mit geforderten Oberflächengüten und -profilen abdecken. Ein Beispiel hierfür ist die Erzeugung eines speziellen Kreuzschnittmusters für Dichtflächen. Zum universell anwendbaren Programm an Schaftfräsern aus Vollhartmetall oder mit PKD-Schneiden verfügt MAPAL über Produkte, die spezielle Anforderungen bedienen, wie erhöhte Genauigkeiten, vibrationsanfällige Bauteile oder die Hochvolumenbearbeitung.

Engineering für die perfekte Aluminiumzerspanung

Das Produktprogramm und das hohe Fertigungs-Knowhow bilden die Basis für den optimalen Zerspanungsprozess bei Aluminiumkomponenten. Doch mit den Werkzeugen allein ist es nicht getan. Erst die Kunst des Engineerings macht aus einem breiten Produkt- und Anwendungsportfolio eine perfekte Lösung. In diesem Punkt liegt die absolute Stärke von MAPAL. Die lange Erfahrung und Entwicklung von immer wieder neuen Lösungen für die Produktion von Aluminiumkomponenten machen den Werkzeughersteller zum erstrangigen Lösungsanbieter in diesem Bereich. Dabei steht der Anwender im Mittelpunkt.

Nach der Philosophie von MAPAL ist die perfekte Lösung nur diejenige, die exakt auf die Bedürfnisse und Anforderungen des Kunden zugeschnitten ist. Erwartet wird dabei kein Over-Engineering, sondern die anforderungsorientierte Auslegung von Bearbeitungsprozessen. MAPAL versteht sich als Lösungsanbieter und Technologiepartner und betrachtet im Unterschied zum reinen Werkzeuglieferanten nicht nur die technischen Gesichtspunkte, sondern versetzt sich in die Welt des Kunden hinein. Diese Kundenzentrierung steht hinter dem Lösungsansatz „Basic-Performance-Expert“ und ermöglicht es MAPAL, dem Kunden die Werkzeuge für seine Anliegen „auf den Leib zu schneidern“.

Kontakt

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Tel.: +49 7361 585 3342