NeoMill® milling cutters combine productivity and cost-effectiveness

Notre service informatique

Ensemble, préparons l'avenir : misons sur des relations humaines, une vision sur le long terme et une organisation réfléchie. Ce sont là les fondements sur lesquels nous nous appuyons pour offrir des perspectives d'avenir solides et des produits et services de qualité. En tant qu'employeur et partenaire technologique, ces valeurs font notre fierté depuis toujours. À présent, l'heure est venue de poursuivre notre croissance, avec toi dans notre équipe.

Tu es non seulement un développeur important de la numérisation, mais tu la façonnes avec chaque ligne de code que tu écris. Tu es exactement la personne qu'il faut dans notre équipe : chez nous la numérisation s'inscrit en effet au cœur de nos compétences et de nos prestations. Nous travaillons à l'international, avec des équipes agiles, en utilisant les outils et les frameworks les plus récents. Par conséquent, te nous proposons des projets exigeants et des possibilités d'évolution avec nous.

AT A GLANCE

-

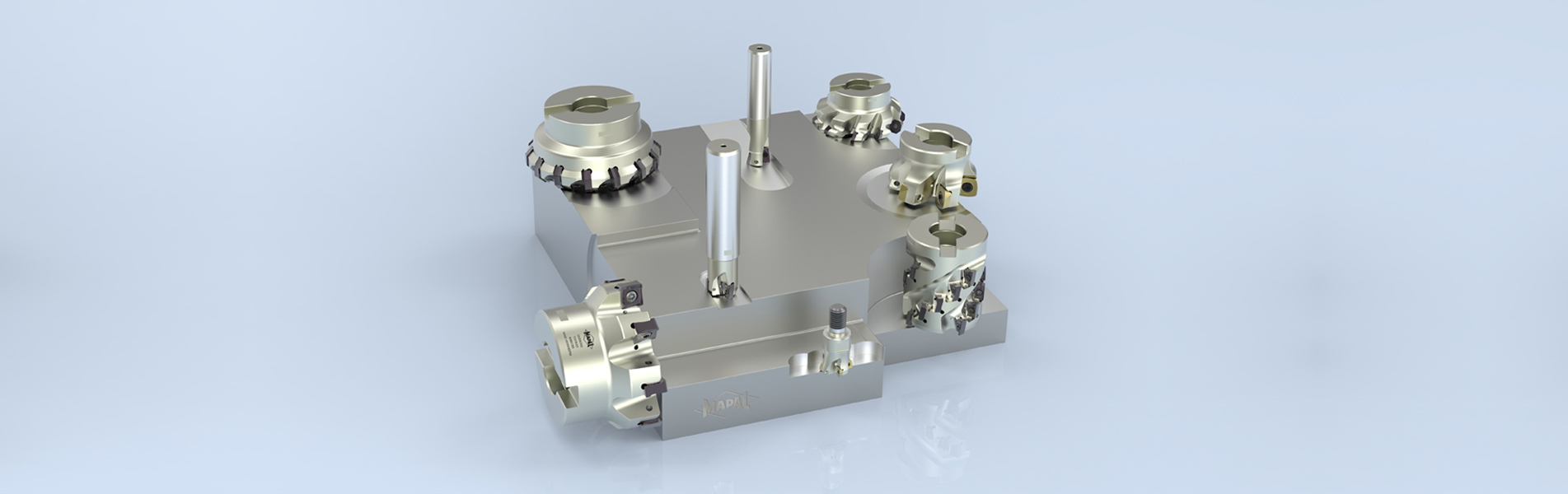

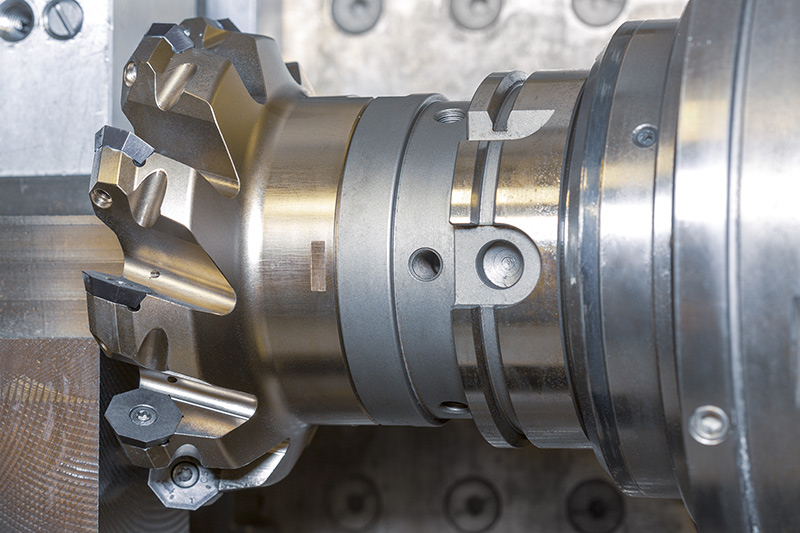

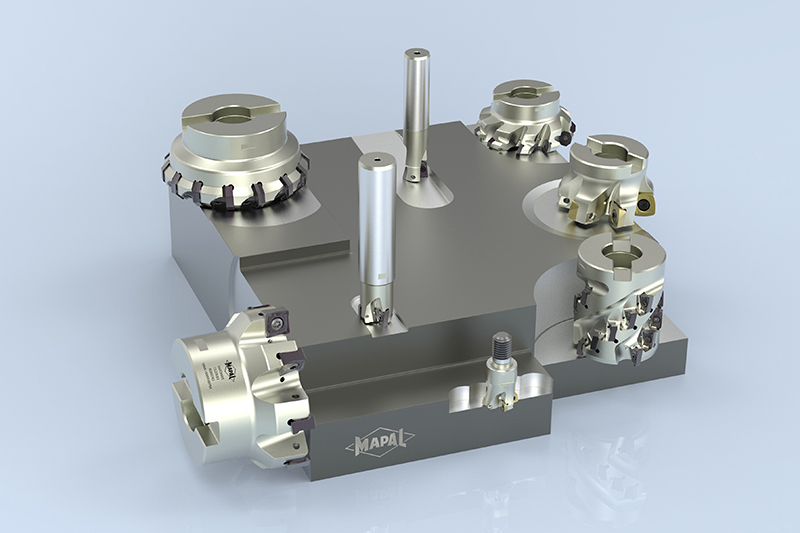

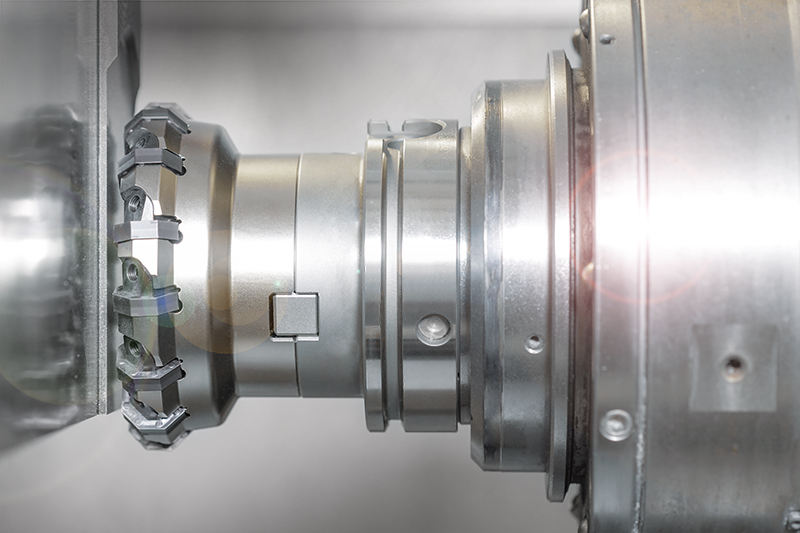

Milling cutter range with compacted radial indexable inserts

- Face, shoulder, slot and shell end face milling cutters

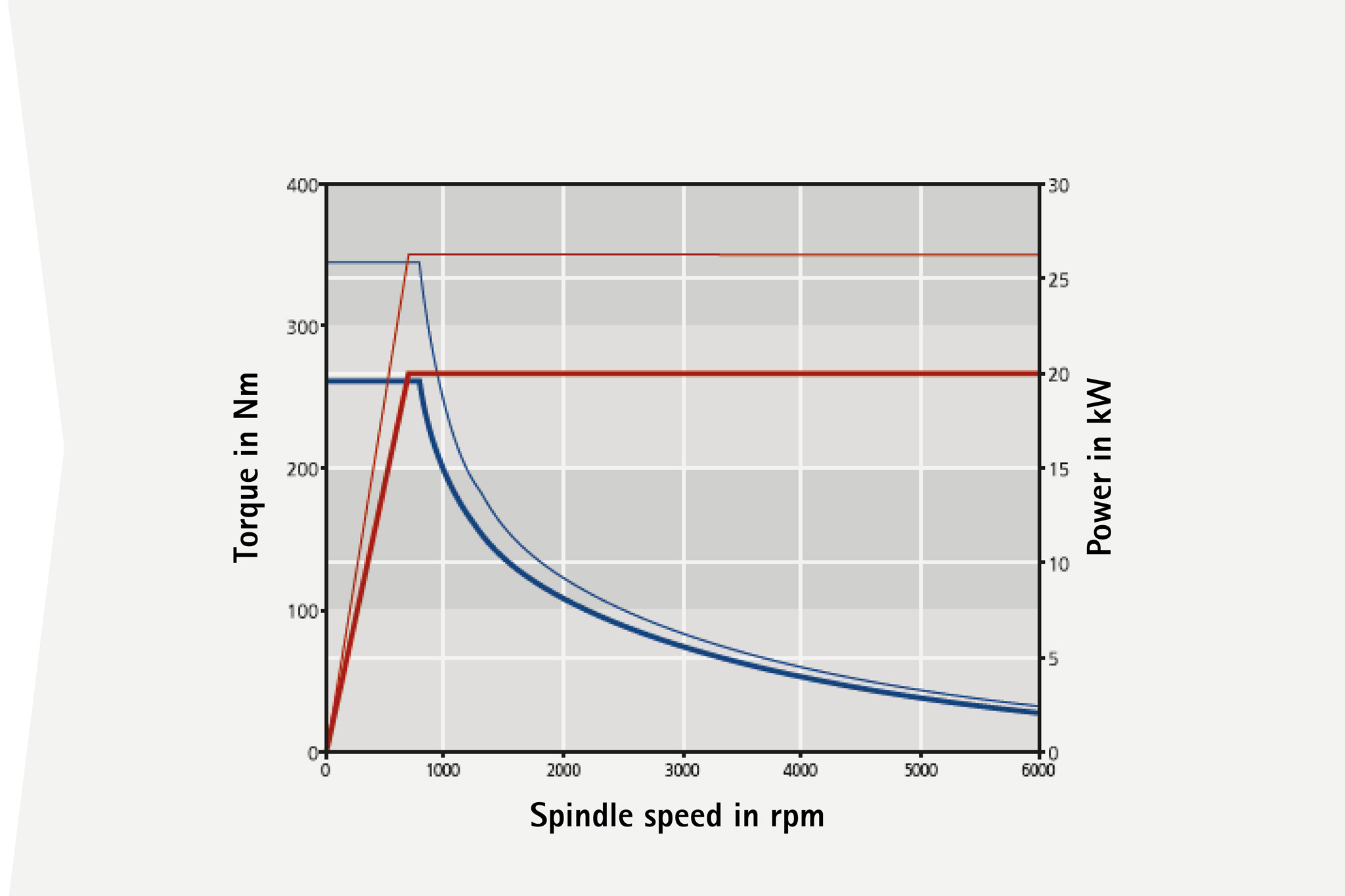

- For roughing and medium machining with one tool

- Positive and negative indexable inserts made from different PVD and CVD cutting materials

ADVANTAGES

- Indexable inserts for maximum efficiency also in difficult machining conditions

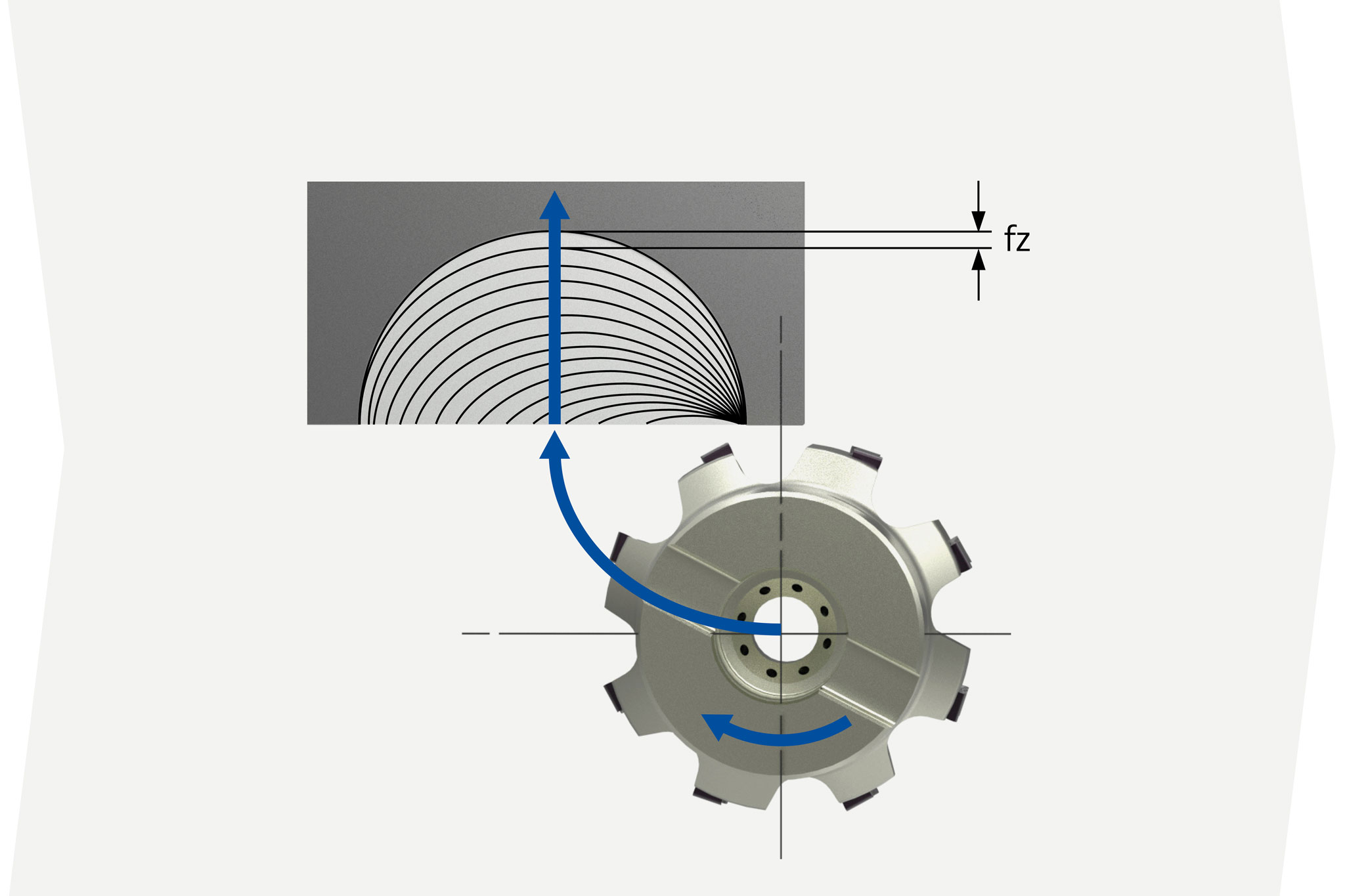

- Very high surface quality due to indexable inserts with wiper component

- For all applications in cast iron, steel and stainless steel, as well as heat-resistant cast steel (turbocharger materials)

- High cutting volume

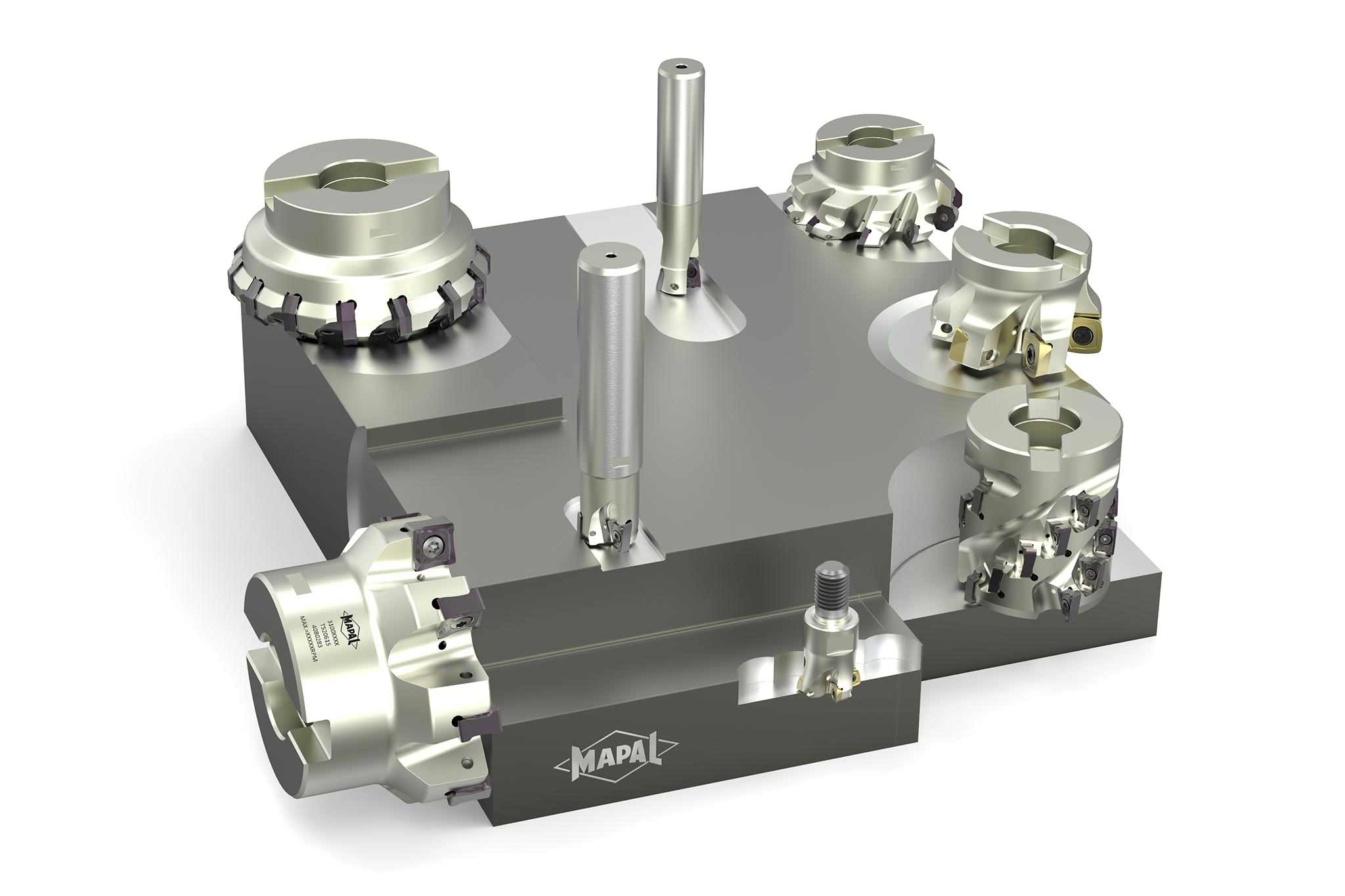

NeoMill® standard programme

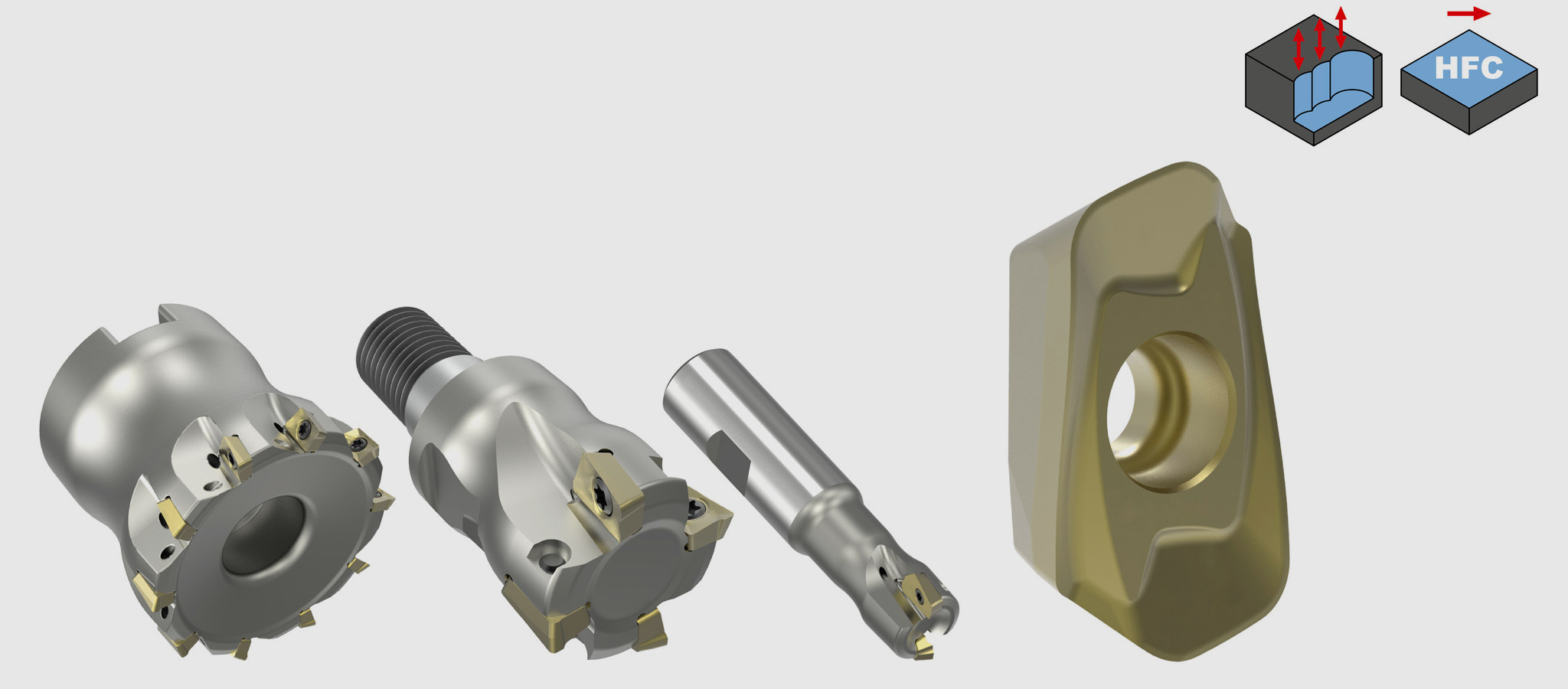

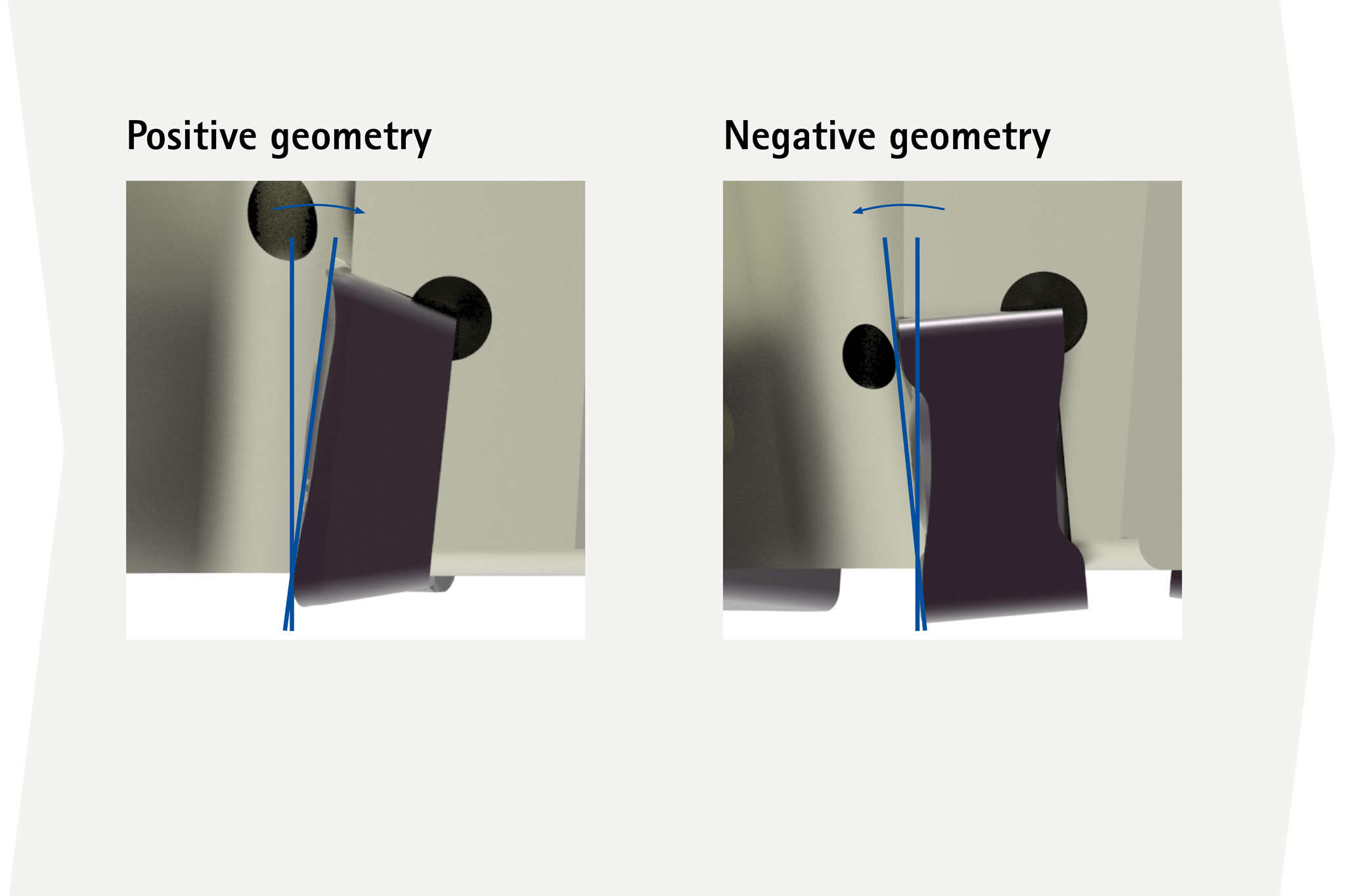

For all milling cutters, MAPAL offers a wide range of indexable inserts – each in a positive and a negative design. In addition, there are cutting edges with a wiper portion, which achieve good surface qualities even without being set.

The negative inserts do not have a clearance angle and can therefore be designed with cutting edges on the contact surface. If the basic shape is the same, negative inserts thus have double the number of cutting edges compared with their positive counterparts. In combination with the high tool life of the indexable inserts, this makes the negative indexable inserts particularly cost-effective.

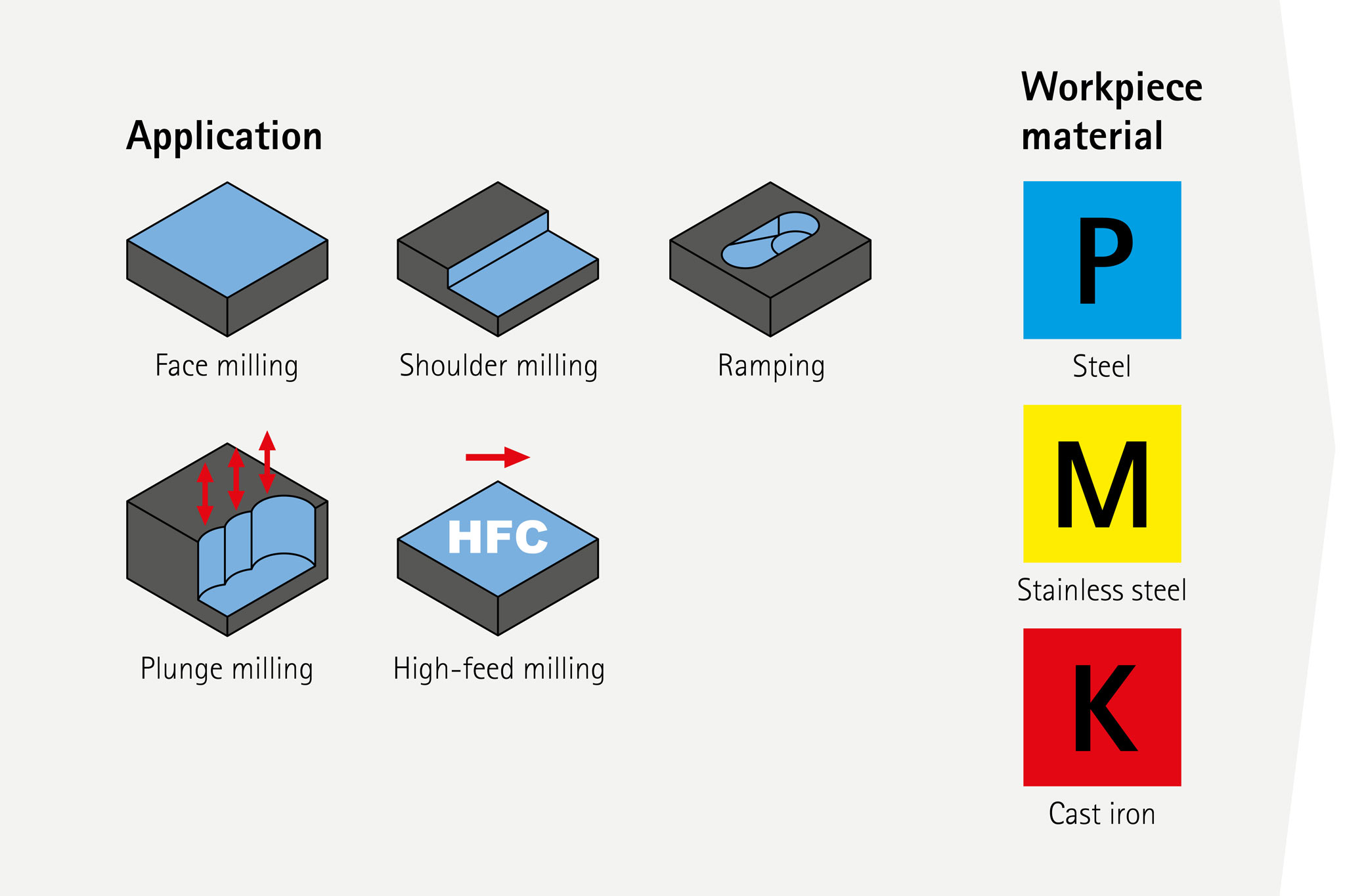

Applications

Selection steps for the NeoMill® milling cutter

Innovative and reliable machining solutions require a holistic understanding of the process

-

Milling application / Clamping setup

Component requirements and clamping concept -

Machining strategy

Tool selection and design of the milling strategy -

Increase in productivity

Analysis and optimization of cutting parameters and cycle time -

Standard

programmeTools and indexable inserts available from stock -

Process reliability & cost-effectiveness

Support during production and cost-effectiveness calculations -

Cooperative partnership

Close contact, work out and carry out optimizations

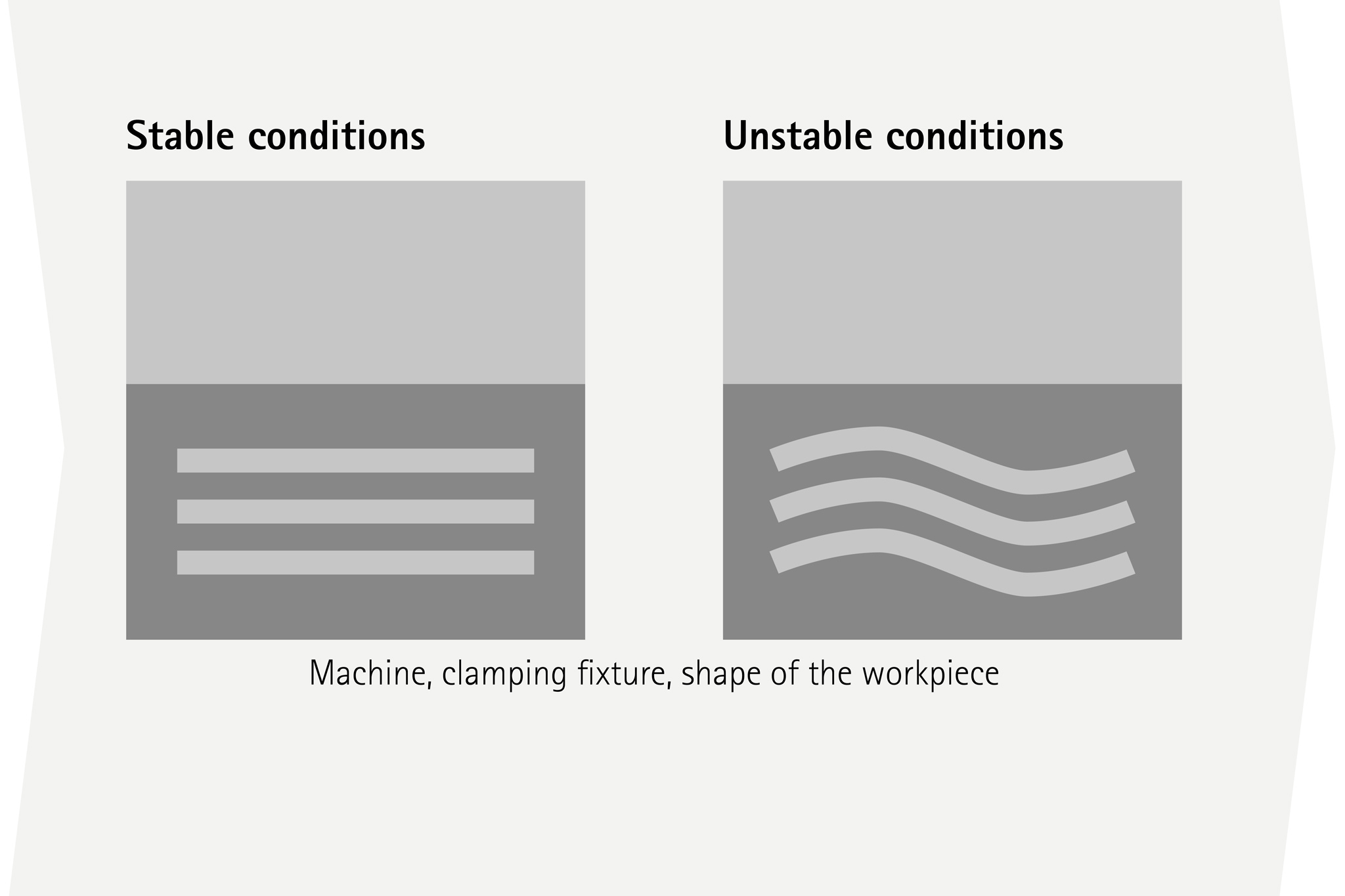

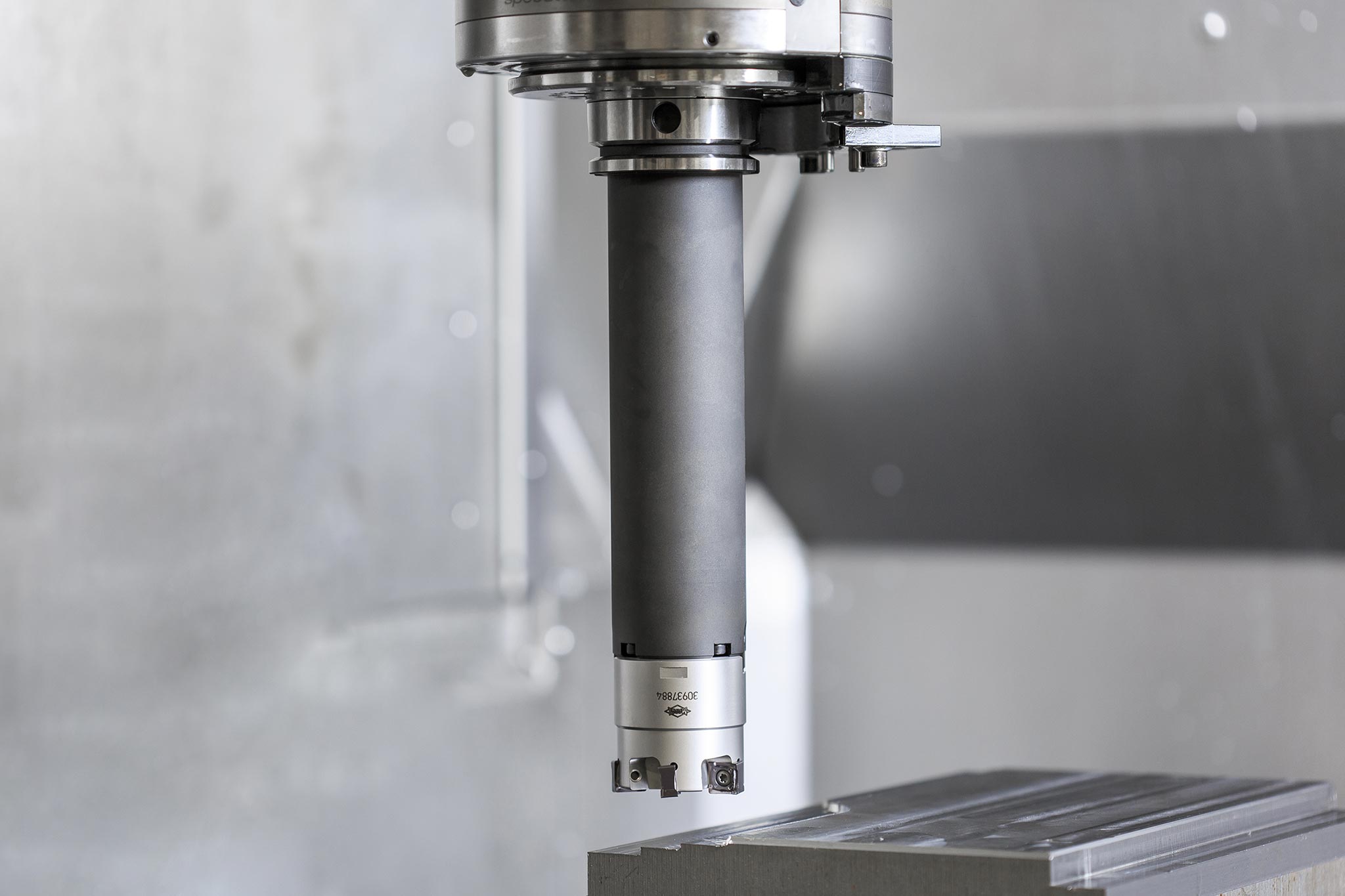

Avoid vibrations using a vibration dampening system

IT-世界的各种工作

和您一起,我们共同走向未来。我们构建了以人为本、具有发展远见和深思熟虑的组织架构。铸造了MAPAL发展的一切基础,从而不仅确保了我们的发展前景具有前瞻性,同时还具有可靠的保障。而这样的管理模式和组织架构也是我们为客户提供优质产品和服务的立足之本。作为雇主和技术合作伙伴,我们一直为此深感自豪。现在,我们希望您成为这个团队的一员——我们共谋发展。

您不仅是一个数字化进程的重要推动力——通过您的每一行代码,让我们共同书写春秋。欢迎您融入到我们的团队之中:因为,我们已经把公司数字化进程列为了提升我们综合实力和工作成效的核心工作。我们以国际化为导向,通过快速响应的团队,采用各种最新型的辅助工具和框架开展各项工作。因而可以为您带来多种多样的、富有挑战的项目和发展机会——为了自己的未来,请加入到我们的行列。

您的直接联系方式

联系人

Heiko Rup Product and Application Management heiko.rup@mapal.com Phone: +49 7361 585 3034