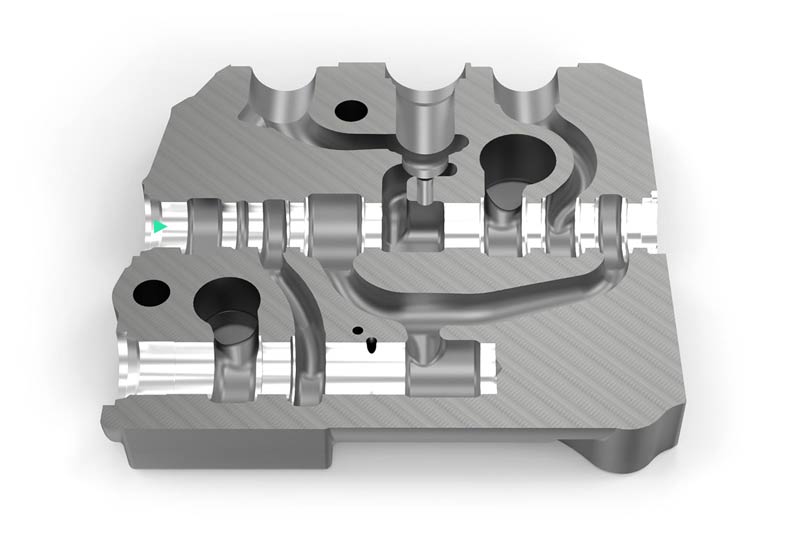

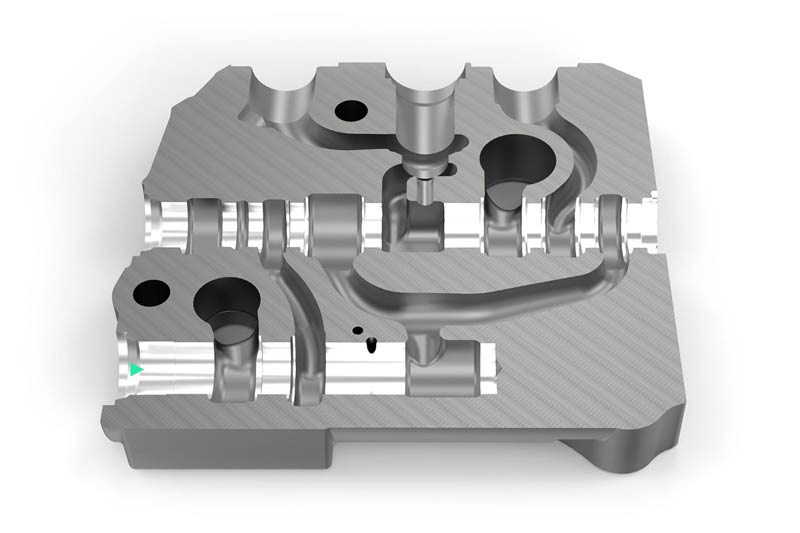

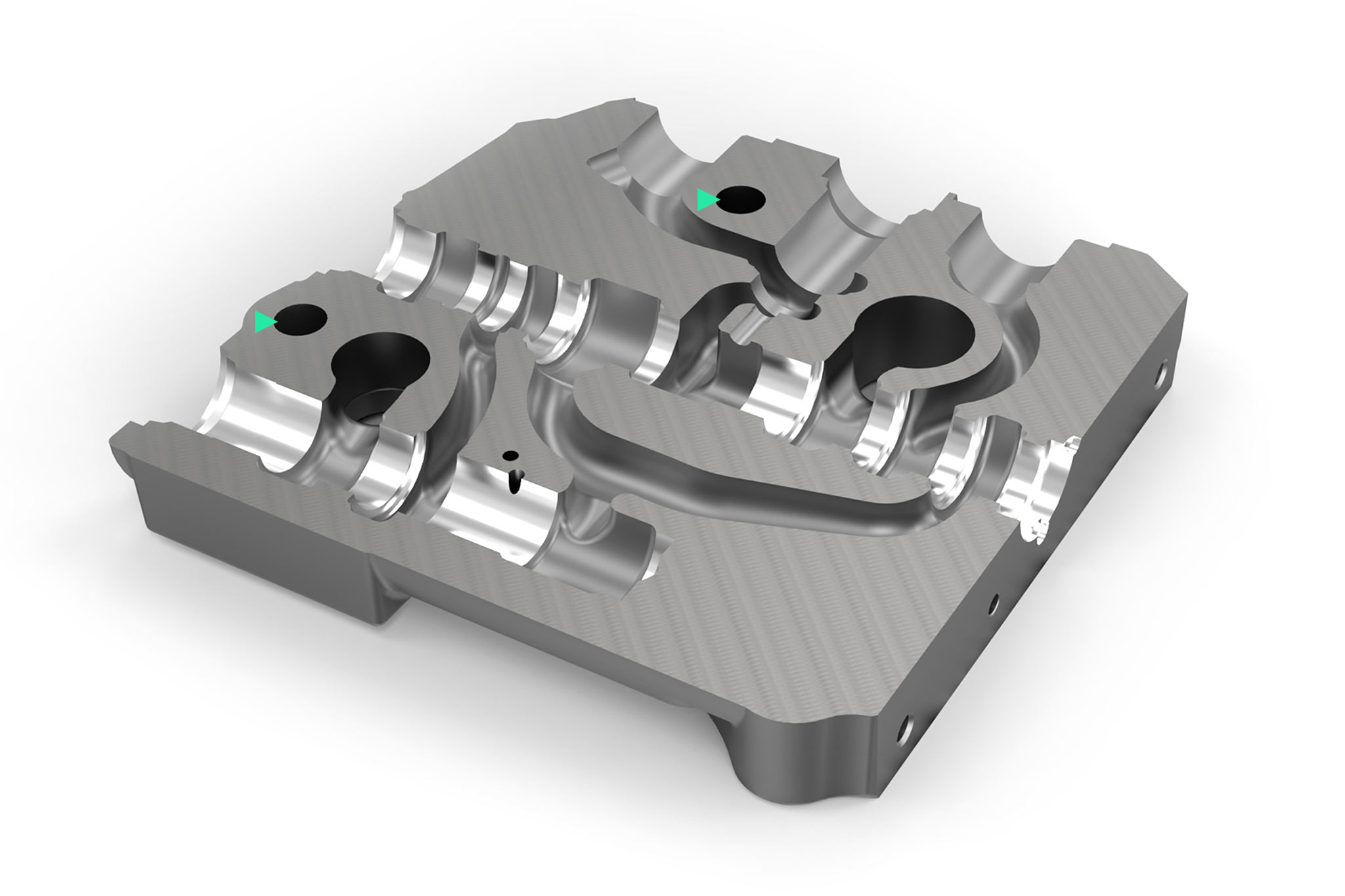

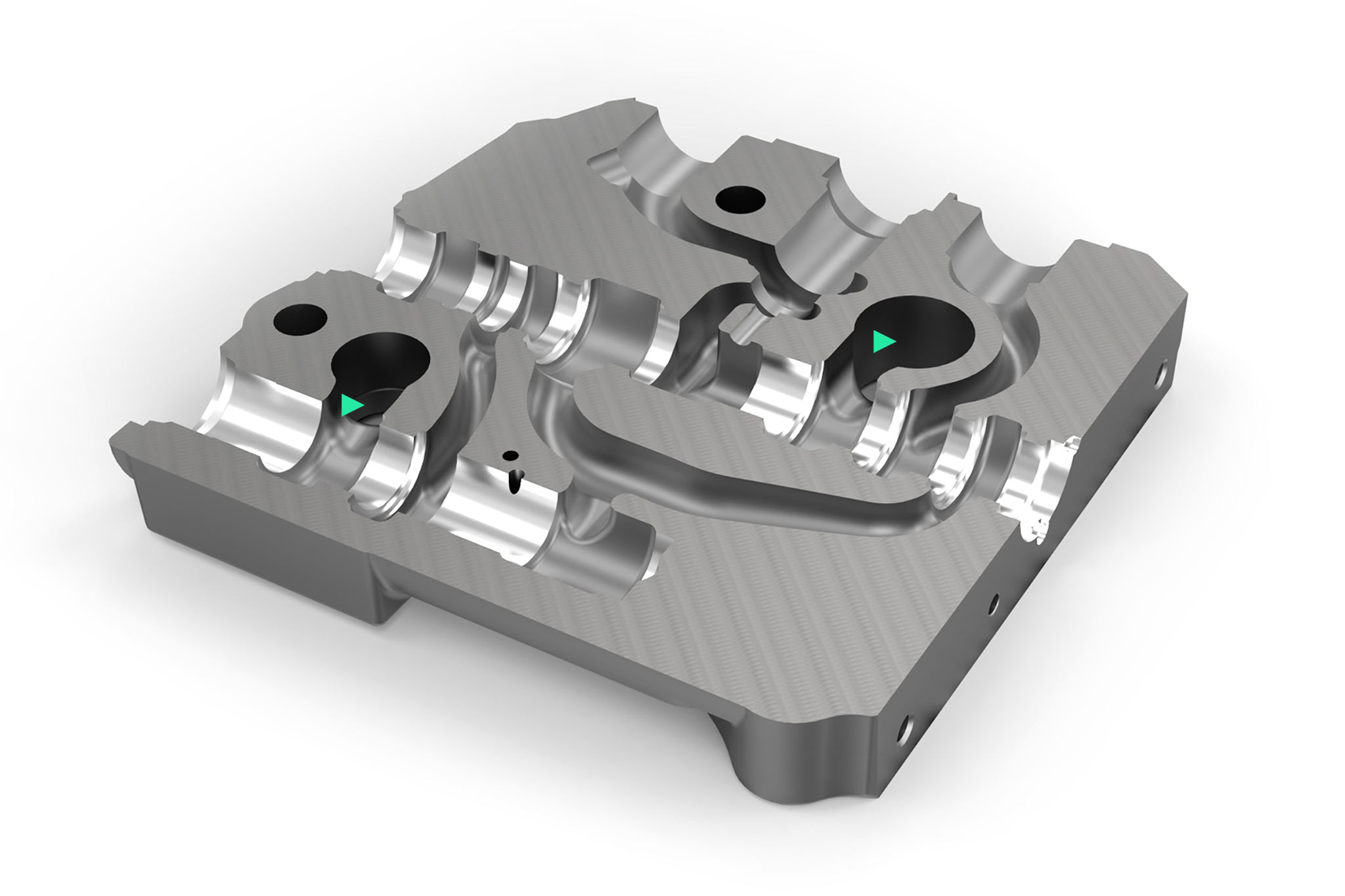

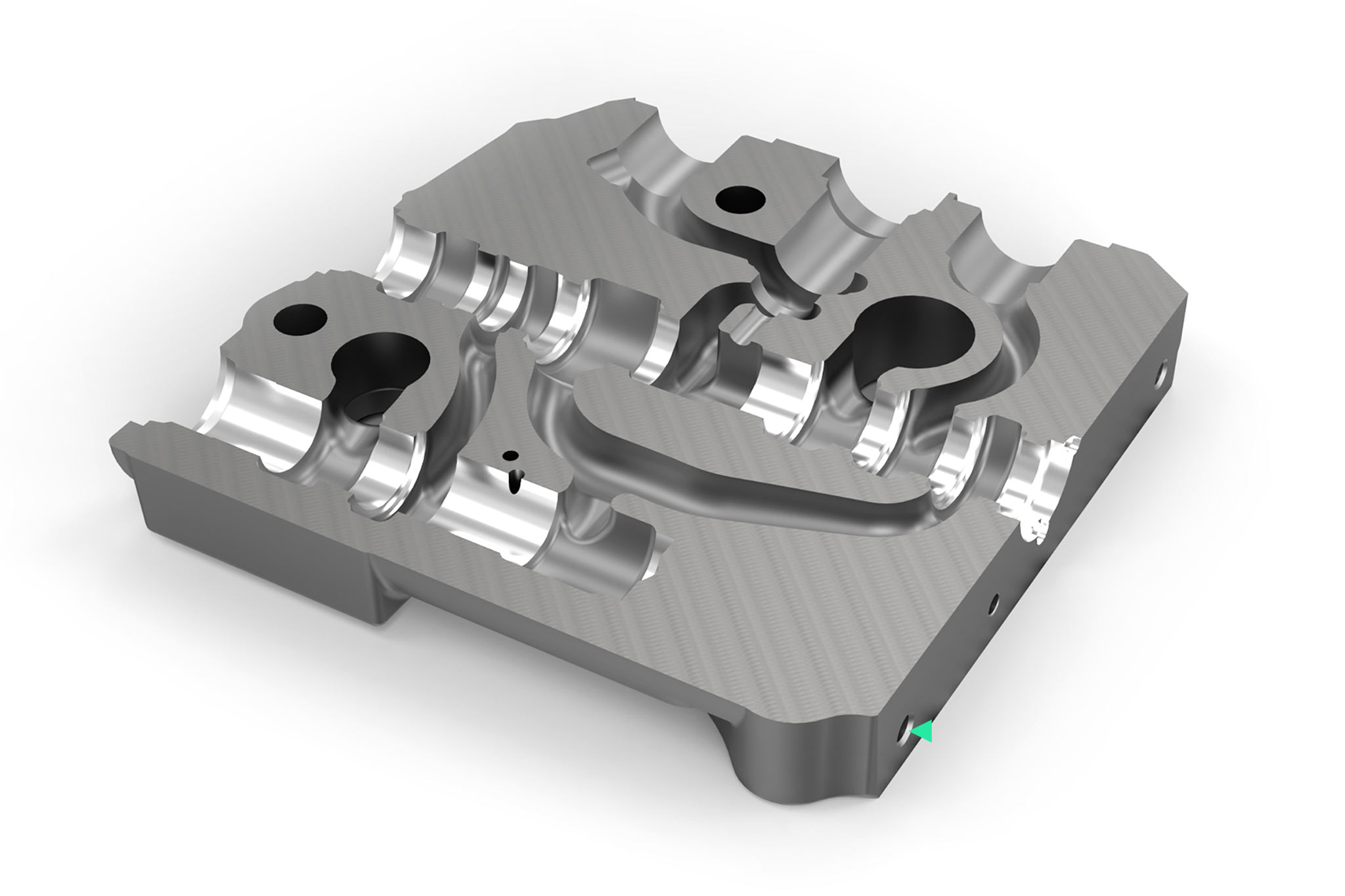

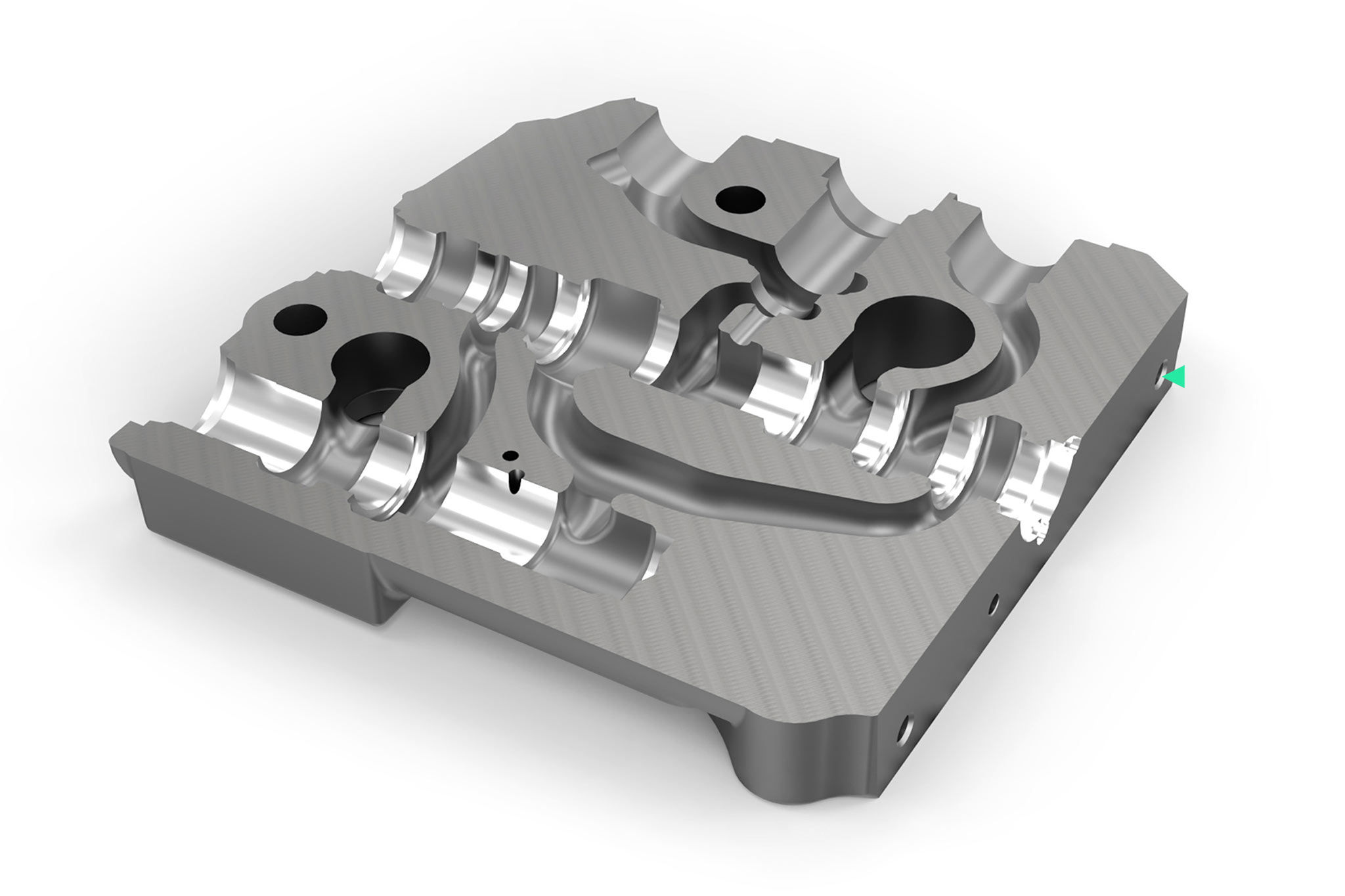

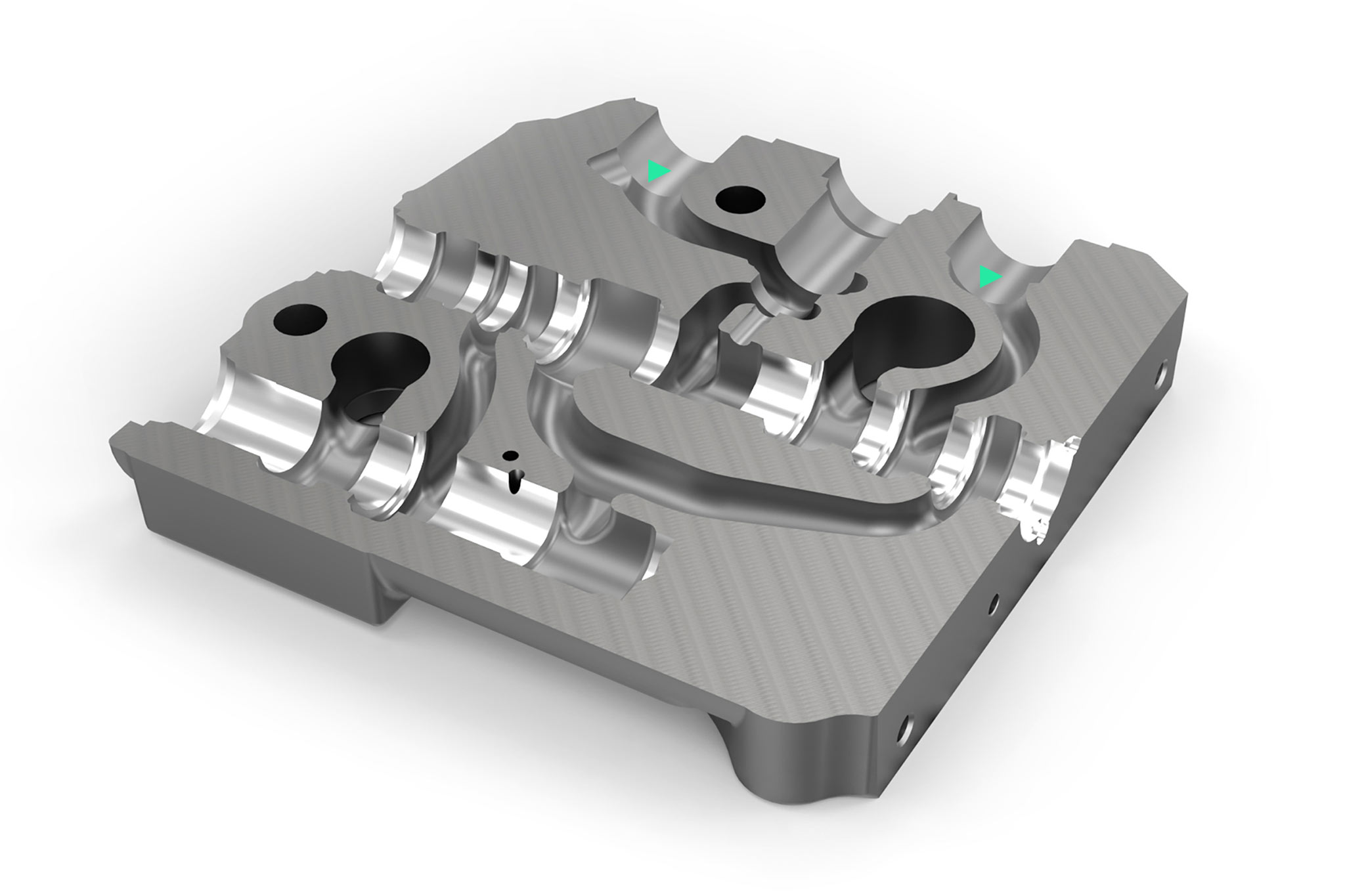

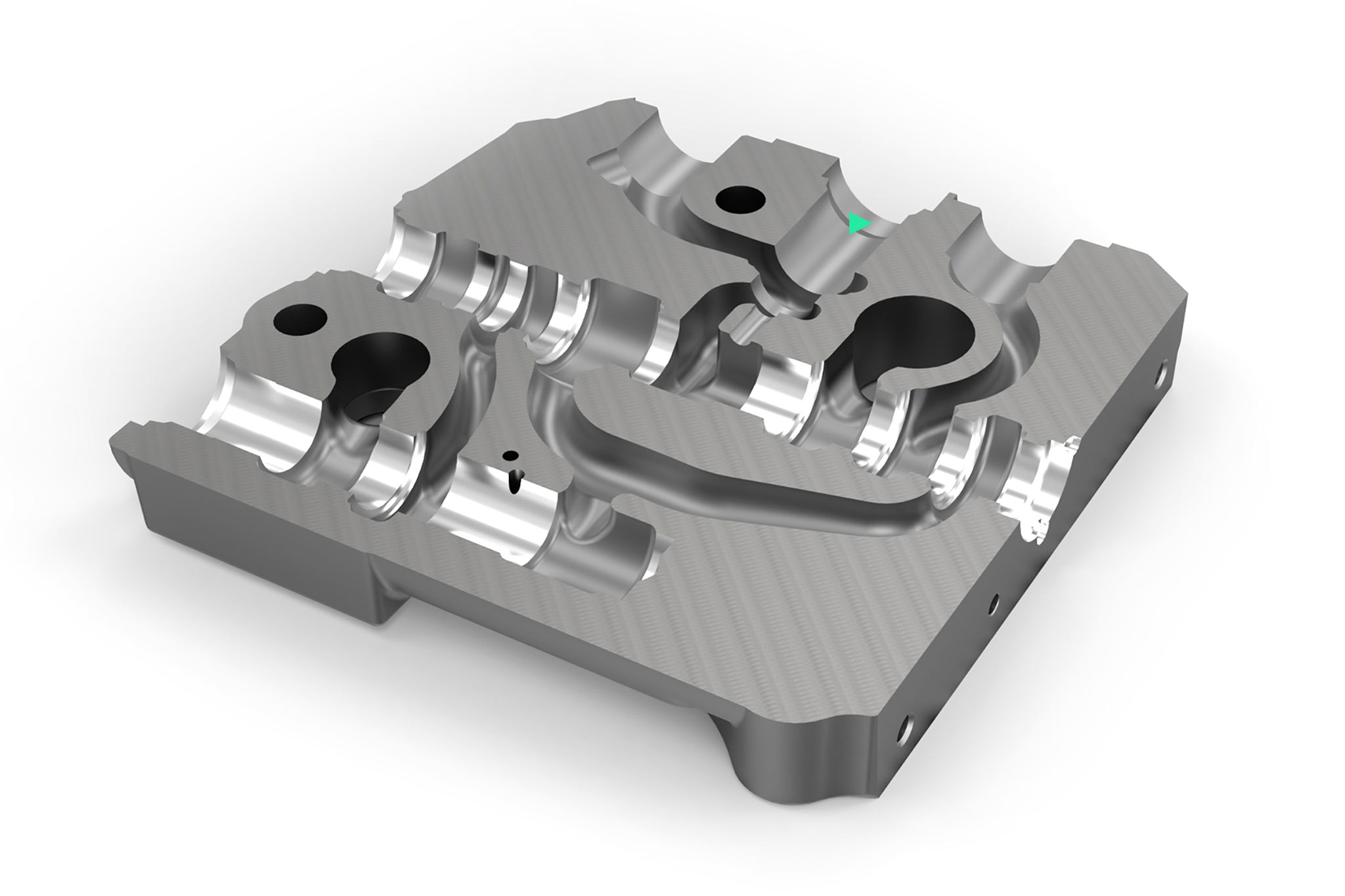

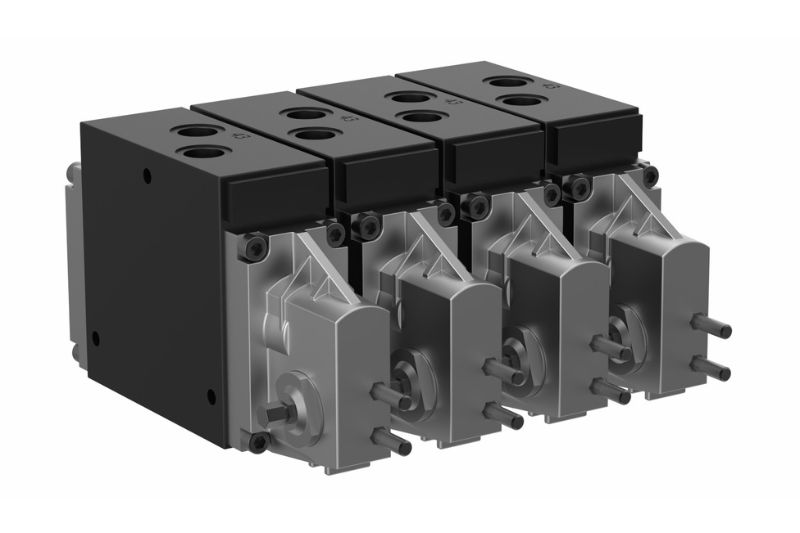

油圧バルブハウジング

すべてはメイン穴の加工品質に依存します。流体技術部品の加工において、バルブケースの製造は、最も高い精度が要求される分野です。ここでは長年にわたってマパールのスプール穴加工に関する技術ノウハウが必要とされてきました。スプールとスプール穴のギャップは、加工穴の精度に左右され、作動油は一定の方向にしか流れないようになっています。 最近の油圧バルブ穴は、加工公差の幅が非常に狭くなっています。そのため、加工穴の真円度、真直度、円筒度、仕上げ面精度はきわめて重要になっています。

機械加工条件

- 鋳鉄の取り代の変動状況

- 大きく中断する切削

- ボーリング時のリング形成の防止、ハウジングからの確実な切り屑搬出

- ボーリングプロセスでのコントロールエッジの破損の防止

- 形状と位置公差に対する非常に高い要求

- ホーニング前の一定の取り代

- 製造部品のばらつきや限られたツール収納スペースを考慮した機械加工コンセプト

方向切換弁

方向切換弁は、機械的または電子的に作動する弁で、複数の切換位置を持ちます。あらかじめ設定されたスプールの位置に応じて、接続機器を操作するための流量が設定されます。個別圧力補償器(IDW)は、コントロールスプールの供給コントロールエッジで一定の負荷圧力勾配を調整するため、並列運転(負荷補償)でも、全設定範囲で負荷圧力に依存しない体積流量制御が実現されます。並列運転でも負荷が意図せずに低下するのを防ぐために、漏れのないものでなければなりません。

穴加工

加工ソリューション

1 – Klein- und Mittelserie mit festen Werkzeugen

Ausgangssituation beim Kunden

Ventilgehäuse EN-GJS-400-15 – Schieberbohrung

- Einzelaufträge, kleinere und mittlere Stückzahlen

- Keine Möglichkeit zur Werkzeugeinstellung

- Geringe Durchlaufzeit gefordert

- Hohe Maschinenstundensätze

- Stabiler Aufweit-Honprozess vorhanden

- Werkzeugkonzept auf mehrere Bauteilvarianten abgestimmt

2 – Großserie mit festen und justierbaren Werkzeugen

Ausgangssituation beim Kunden

Ventilgehäuse EN-GJS-400-15 – Schieberbohrung und Druckwaagenbohrung

- Großserie

- Werkzeugeinstellung gewünscht

- Hohe Maschinenstundensätze

- Hohe Kosten für nachfolgendes Dornhonen

3 – Kleine Losgrößen – Reduzierung der Werkzeugwechsel durch Kombinationswerkzeuge

Ausgangssituation beim Kunden

Ventilgehäuse EN-GJL-300 – Schieberbohrung

- Kleine Losgrößen

- Möglichkeit zur Werkzeugeinstellung vorhanden

- Zu viele/häufige Werkzeugwechsel

- Hohe Maschinenstundensätze

- Hoher Aufwand durch Dornhon-Prozess

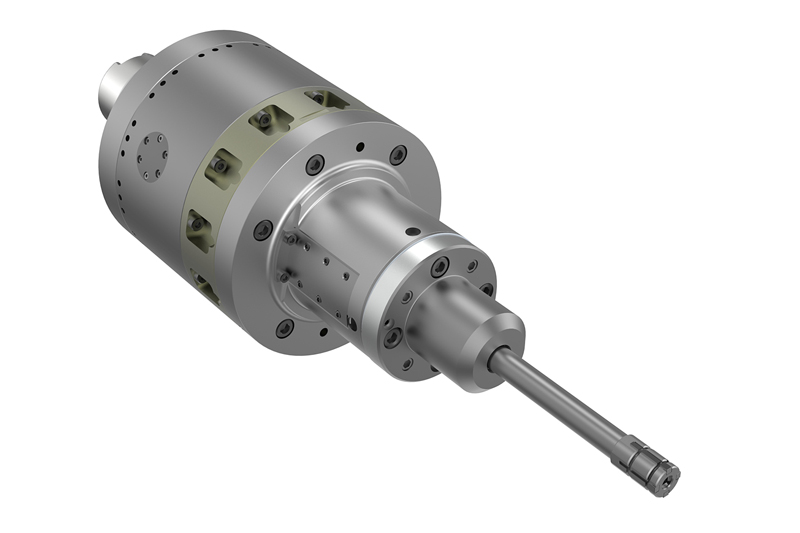

4 – Flexible Honbearbeitung auf dem BAZ

Ausgangssituation beim Kunden

Ventilgehäuse EN-GJS-400-15 – Druckwaagenbohrung / Honbearbeitung

- Anforderung zur Reduzierung der Nebenkosten

- Bestehendes BAZ auf TOOLTRONIC umgerüstet

- Honbearbeitung bei Prototypen-Bau, sowie Klein- und Mittelserie

- Anforderung zur Einsparung des Honprozesses auf separater Maschine

5 – Toolmanagement

Ausgangssituation beim Kunden

Ventilgehäuse EN-GJS-400-15 – Komplettbearbeitung

- Hohe Lagerbestände

- Prozessabläufe im Einstellraum nicht optimal und unvollständige Datenqualität

- Kostentransparenz nicht ausreichend

- Hohe Fluktuation aufgrund von allgemeinem Fachkräftemangel

- Probleme mit Werkzeugbrüchen

- Hohe Werkzeugkosten

Werkzeuglösungen

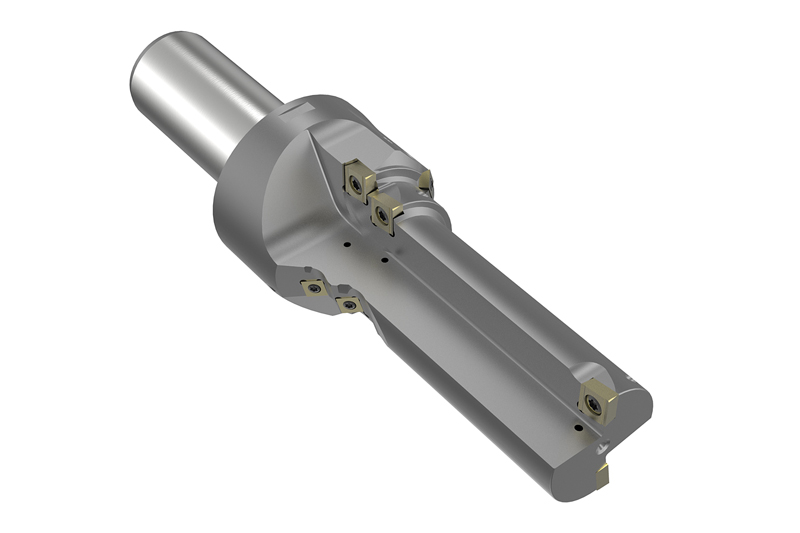

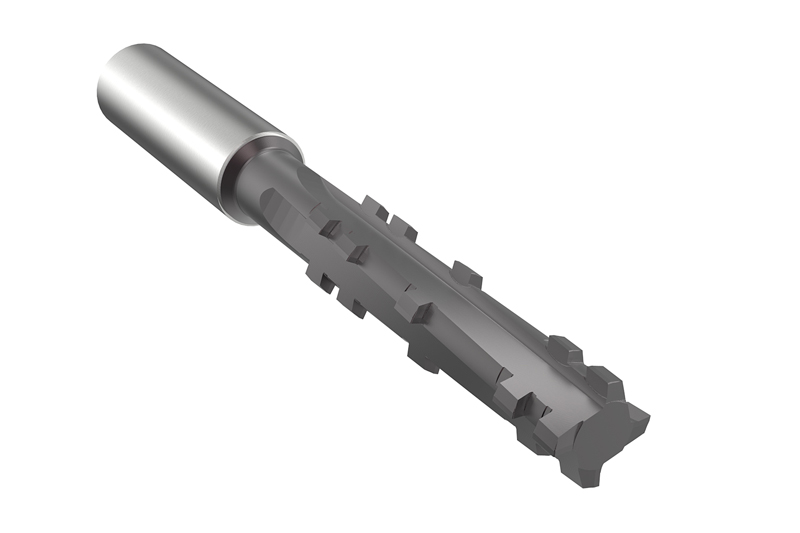

Pilotieren und Aufbohren

Mecanizado de bordes de control

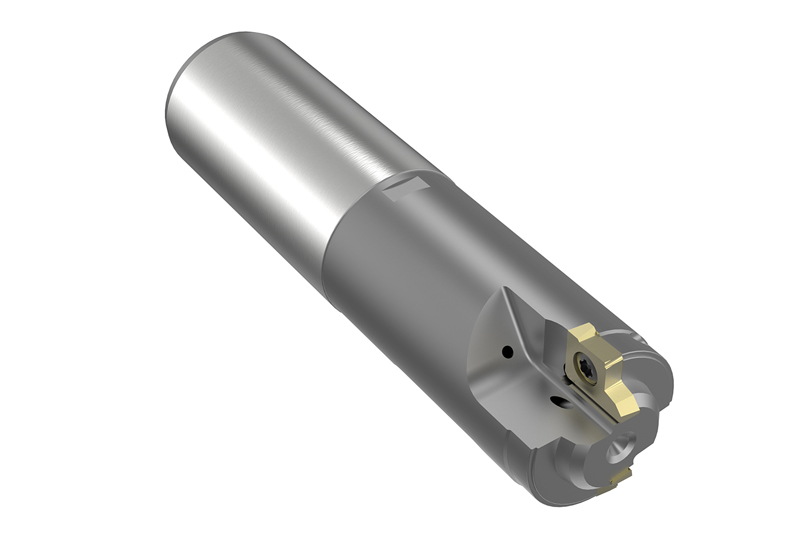

Escariado y taladrado de precisión

Mecanizado de acabado por bruñido

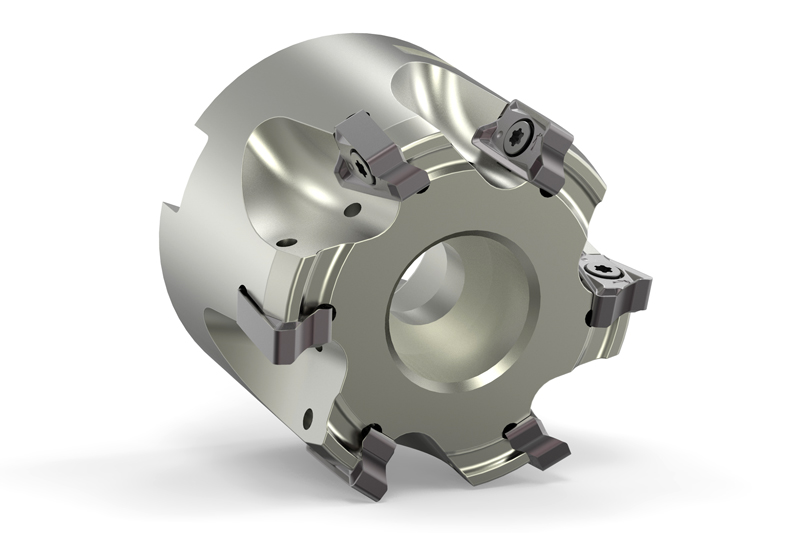

Fresado

Sujeción