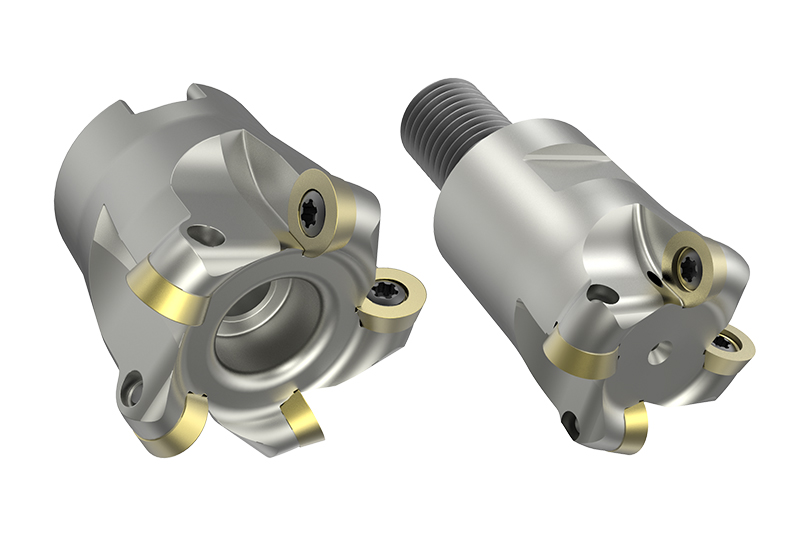

粗旋削

加工量の大半を占めるのが粗旋削加工です。高送り加工やトロコイドミリング加工などの特殊な加工方法により、加工時間を短縮し、経済性を高めることができます。交換可能な切削インサート付きツールや超硬ソリッドエンドミルに加え、特殊な粗削り形状を持つ高性能ミリングカッターも使用されます。

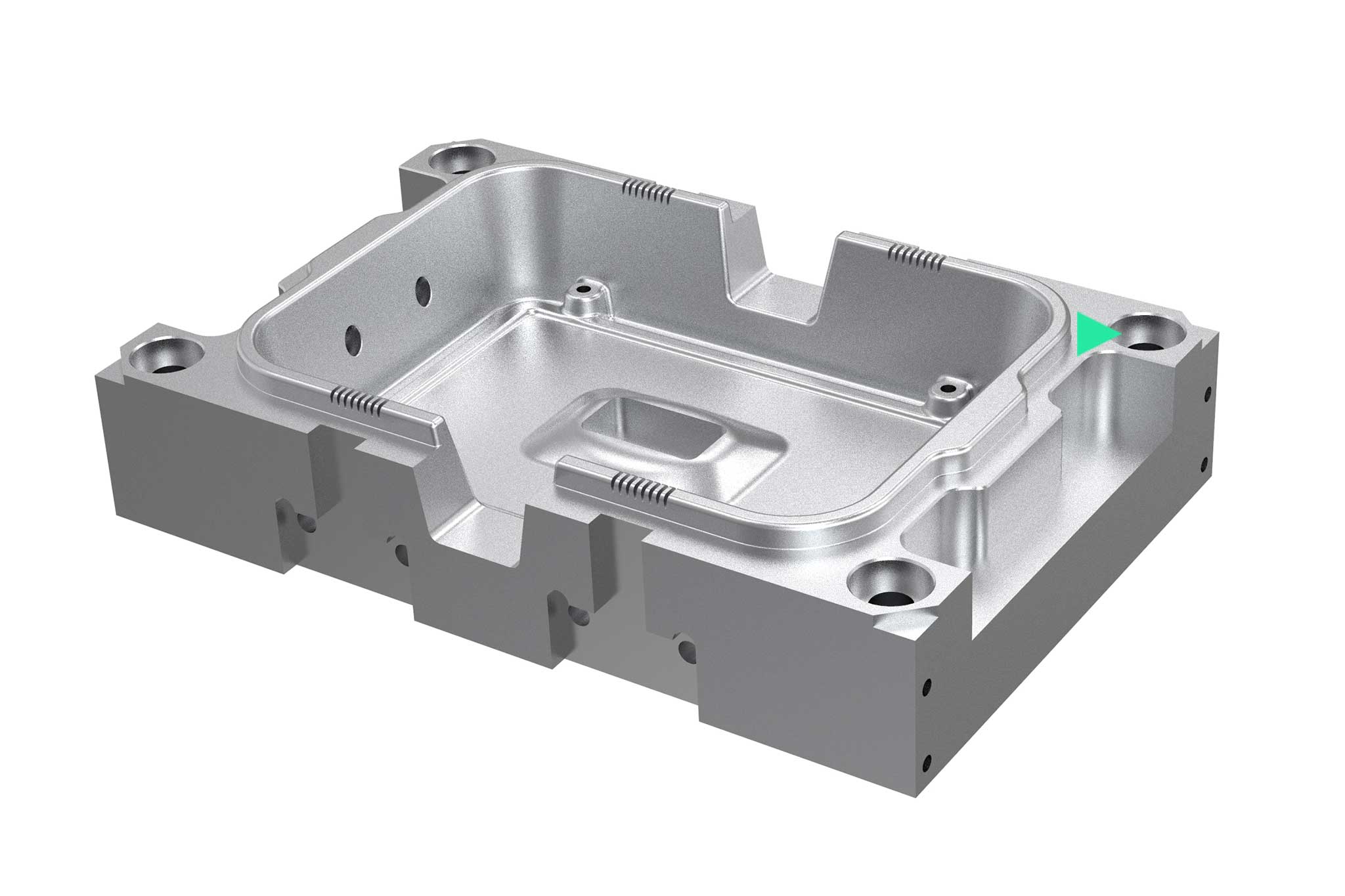

Material residual desbaste

Após o desbaste, os usuários usinam o material residual, especialmente em cantos e cavidades, para uma tolerância o mais constante possível em uma segunda etapa de usinagem. Normalmente, são utilizadas ferramentas com raio da aresta ou fresa de alto avanço. Se necessário, uma fresa esférica também pode remover o material residual nos cantos.

Semi-acabamento

Para altas exigências de precisão dimensional e qualidade superficial, recomenda-se o semi-acabamento antes do acabamento. O semi-acabamento aproxima a usinagem do perfil de forma final. O objetivo é obter um material residual que seja o mais constante possível, a fim de permitir um acabamento rápido com altas exigências na qualidade da superfície. A tolerância após o desbaste é de aproximadamente 0,5-1 mm para materiais endurecidos e 0,03-0,5 mm para materiais macios. Após o semi-acabamento, as tolerâncias constantes são de 0,05-0,1 mm para materiais endurecidos e 0,1-0,3 mm para materiais macios.

Acabamento

A operação de acabamento remove a permissão restante para alcançar a forma final. Após o semi-acabamento, isto é 0,05-0,1 mm para materiais endurecidos e 0,1-0,3 mm para materiais macios. As fresas esféricas e/ou com raio de canto são a ferramenta de escolha, dependendo dos contornos finais da peça a ser trabalhada.