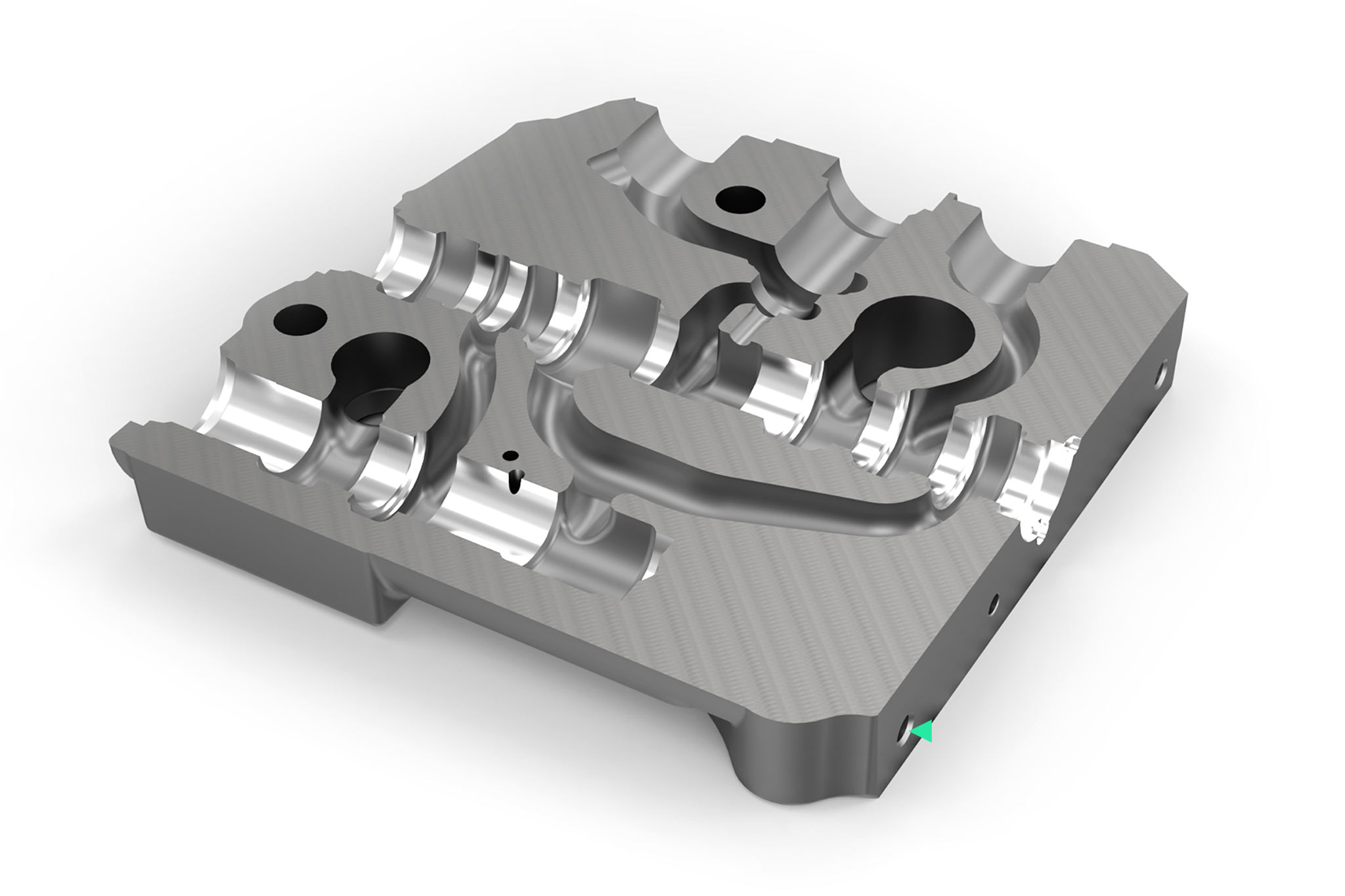

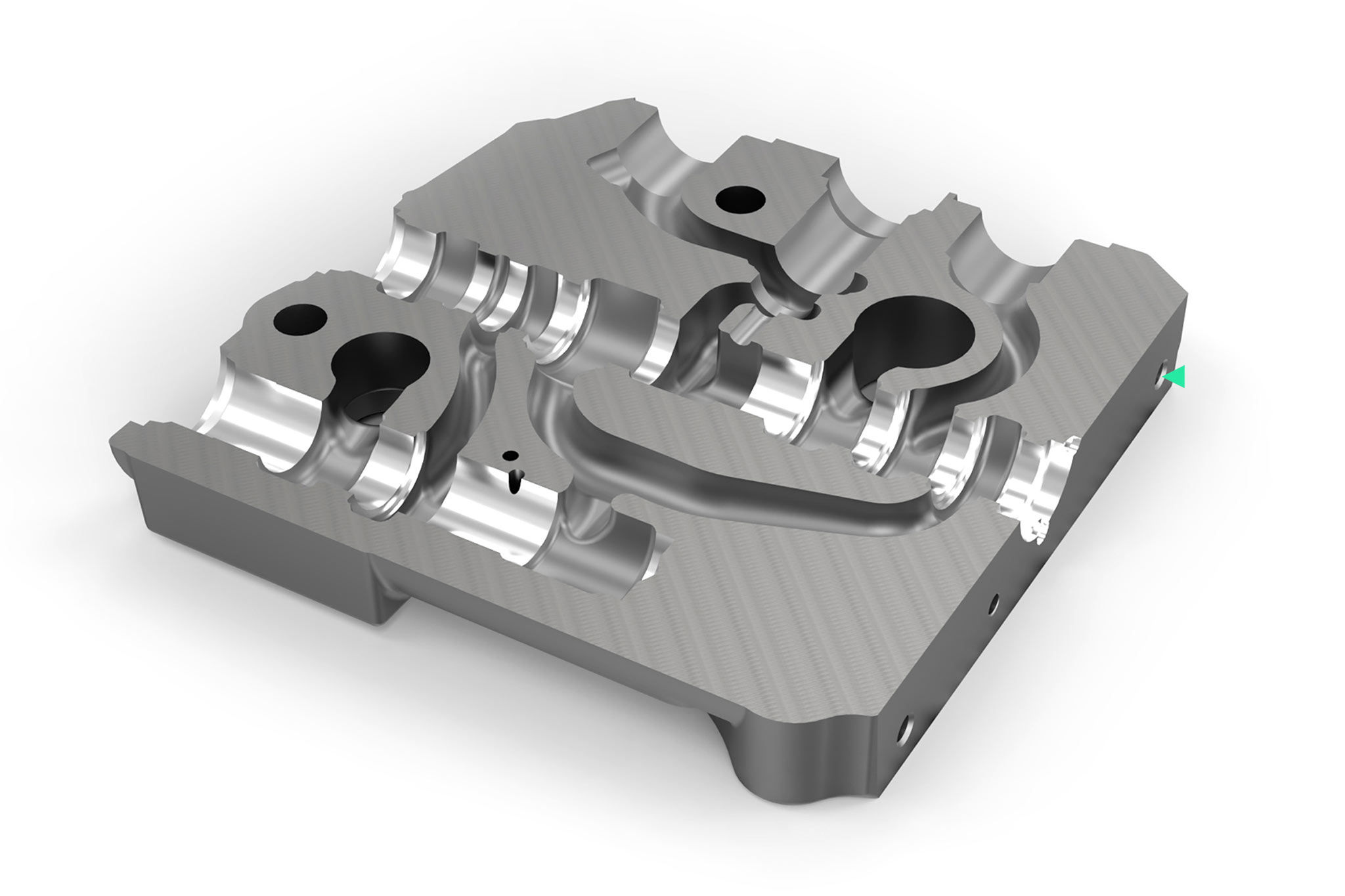

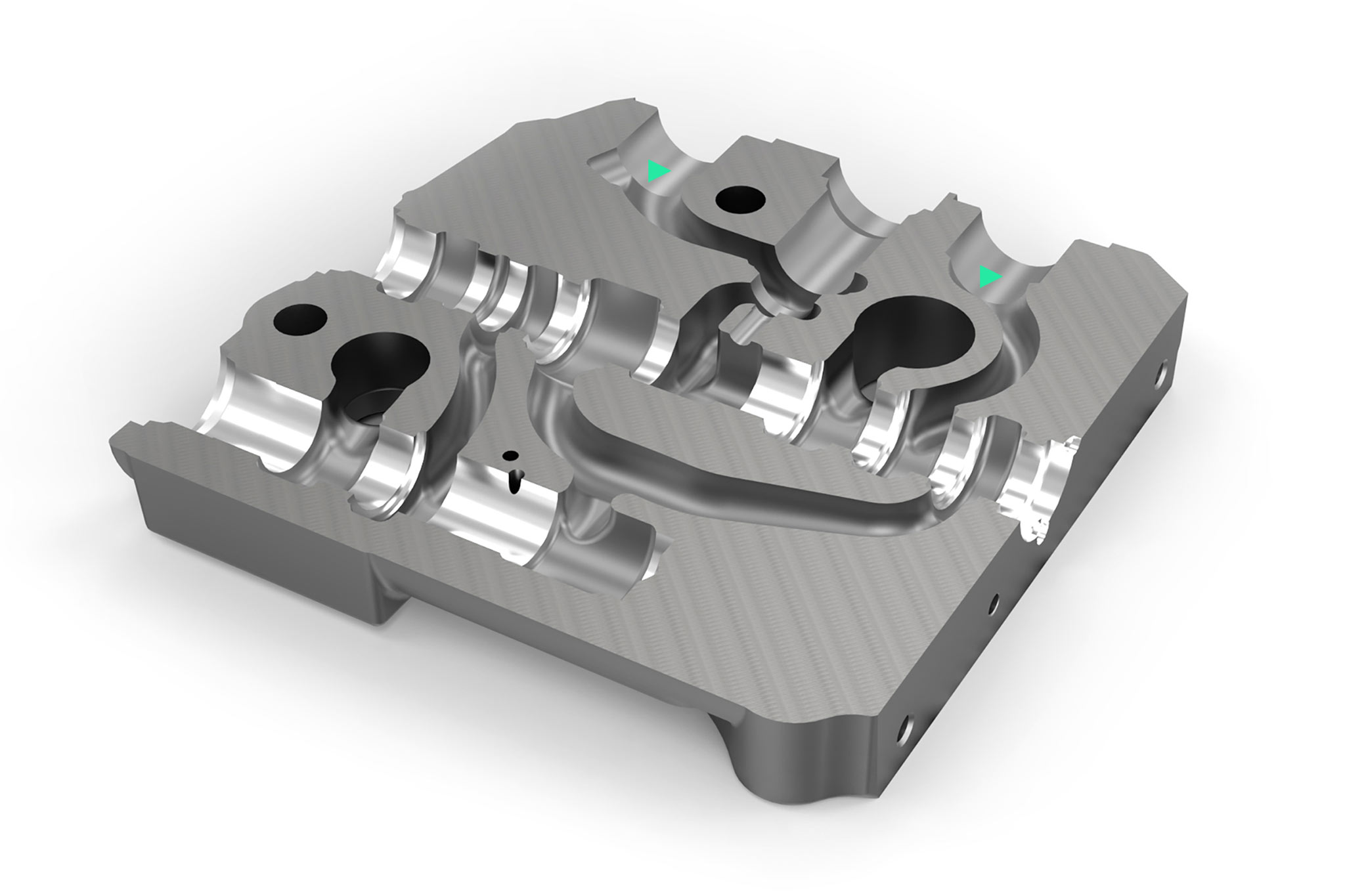

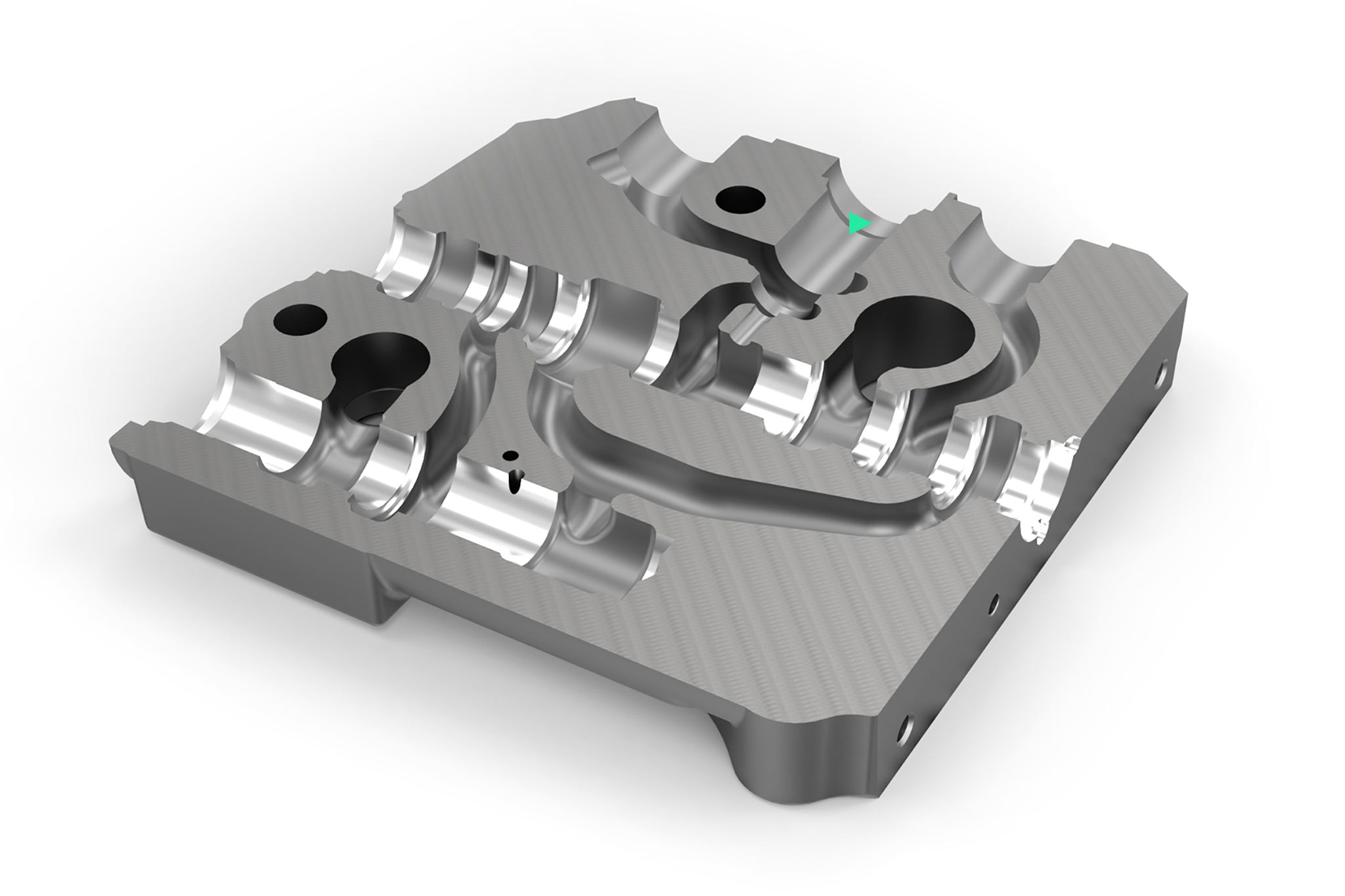

Carcasas de válvulas hidráulicas

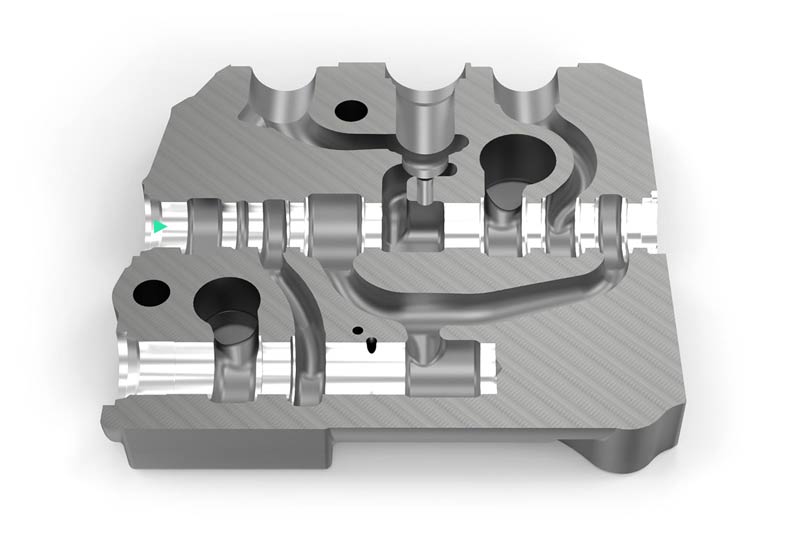

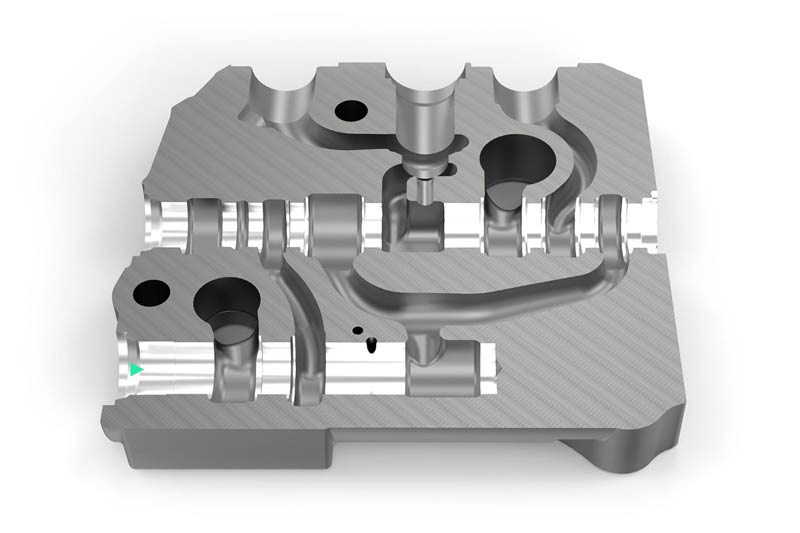

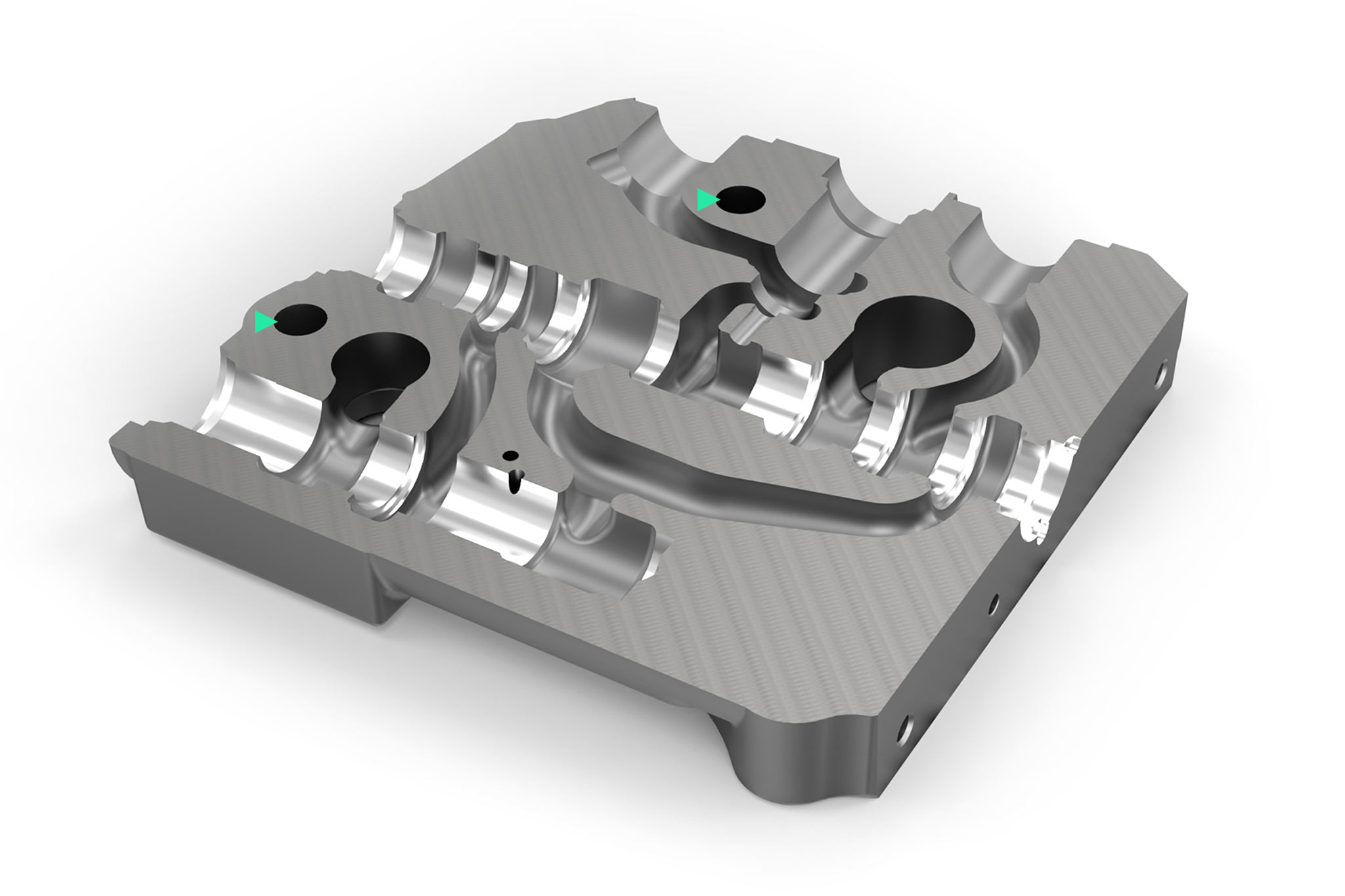

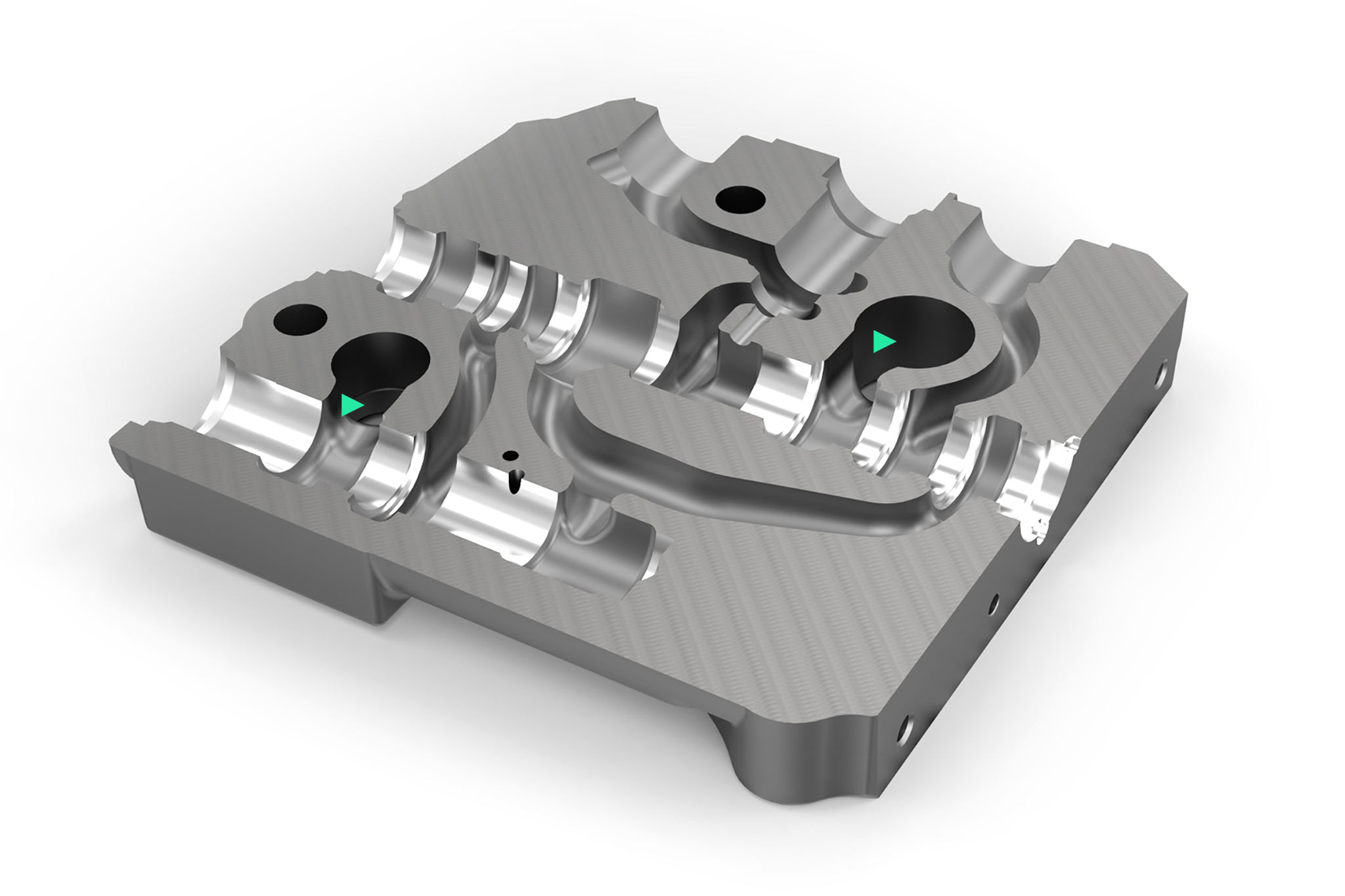

Todo depende de la perforación principal. La fabricación de carcasas de válvula es la disciplina estrella del mundo de la tecnología de fluidos. Desde hace años, la experiencia de MAPAL en el sector de mecanizado de perforaciones de corredera ha sido muy demandada. De la exactitud de esta perforación depende la dimensión de la ranura con la corredera para que el aceite hidráulico solo pueda fluir en la dirección deseada sin que se produzcan fugas. Se trata de una definición muy estrecha para las válvulas hidráulicas modernas. Por este motivo, es necesario prestar especial atención a la circularidad, la forma cilíndrica, la rectitud y la calidad de la superficie de esta perforación.

Requisitos de mecanizado

- Situación cambiante de la medición de fundición

- Cortes severamente interrumpidos

- Evitar la formación de anillos durante el mandrinado y garantiza la retirada segura de las virutas de la carcasa

- Evitar las rupturas en los bordes de control en el proceso de taladrado

- Demandas muy altas de tolerancia de forma y posición

- Prestación constante antes del bruñido

- Considerar la variación de los componentes y los espacios limitados de almacenamiento de herramientas en el concepto de mecanizado

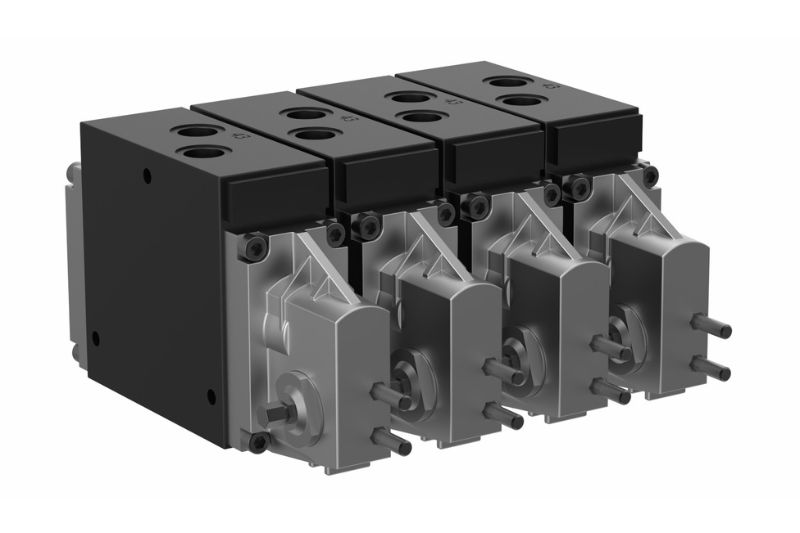

Válvula direccional

Las válvulas direccionales son válvulas de accionamiento mecánico o electrónico con varias posiciones de conmutación. Dependiendo de la posición especificada del deslizamiento de control a lo largo de los bordes de control, se establece un flujo de volumen para operar los implementos conectados. El compensador individual de presión (CIP) regula un gradiente de presión de carga constante sobre el borde de control de suministro del carrete de control, de modo que se logra un control del flujo del volumen independiente de la presión de carga en todo el rango de control, incluso en el funcionamiento paralelo (compensación de carga). El sistema debe estar libre de fugas para evitar el descenso involuntario de la carga, incluso durante el funcionamiento en paralelo.

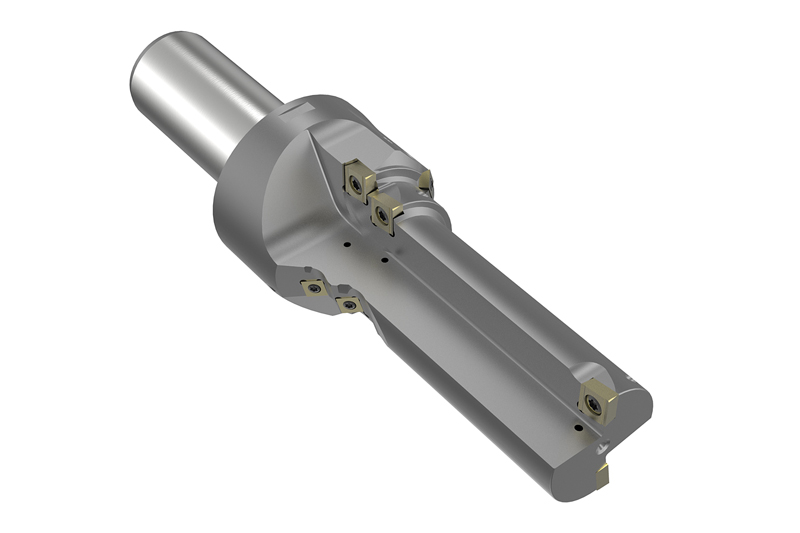

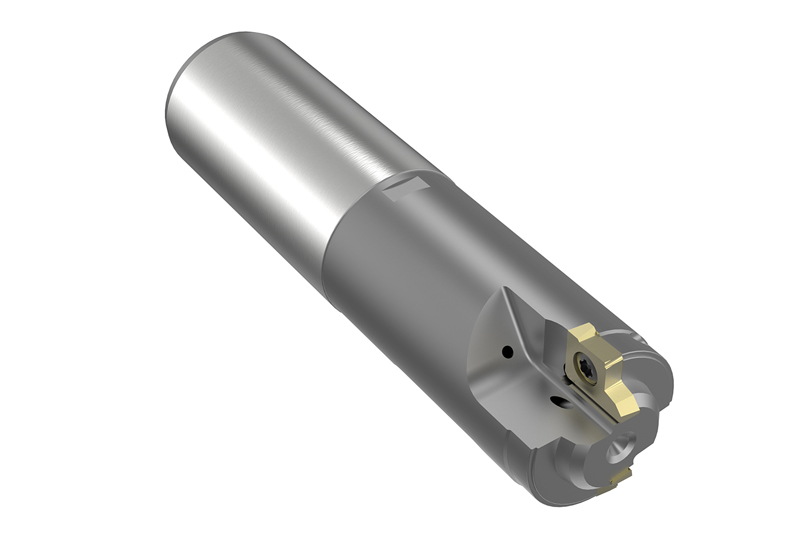

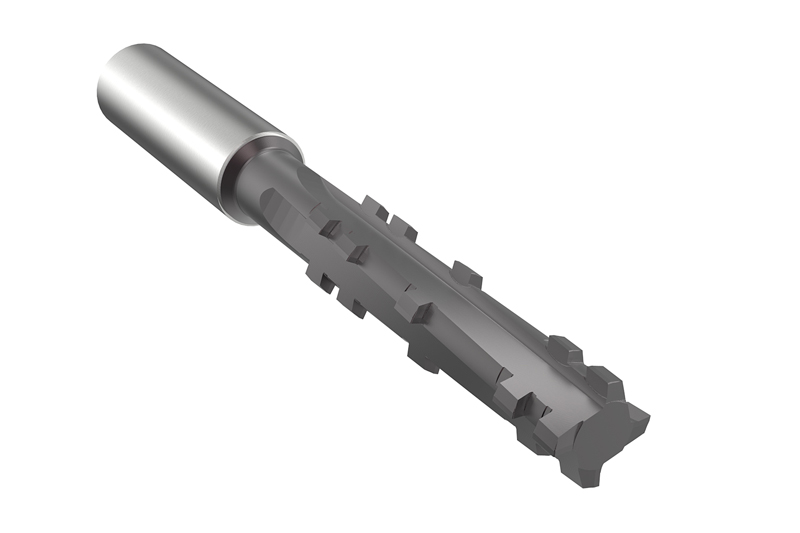

Mecanizado de barrenos

Soluciones de aplicación

1 – Series pequeñas y medianas con herramientas fijas

Situación inicial del cliente

Carcasa de la válvula EN-GJS-400-15 – Perforación

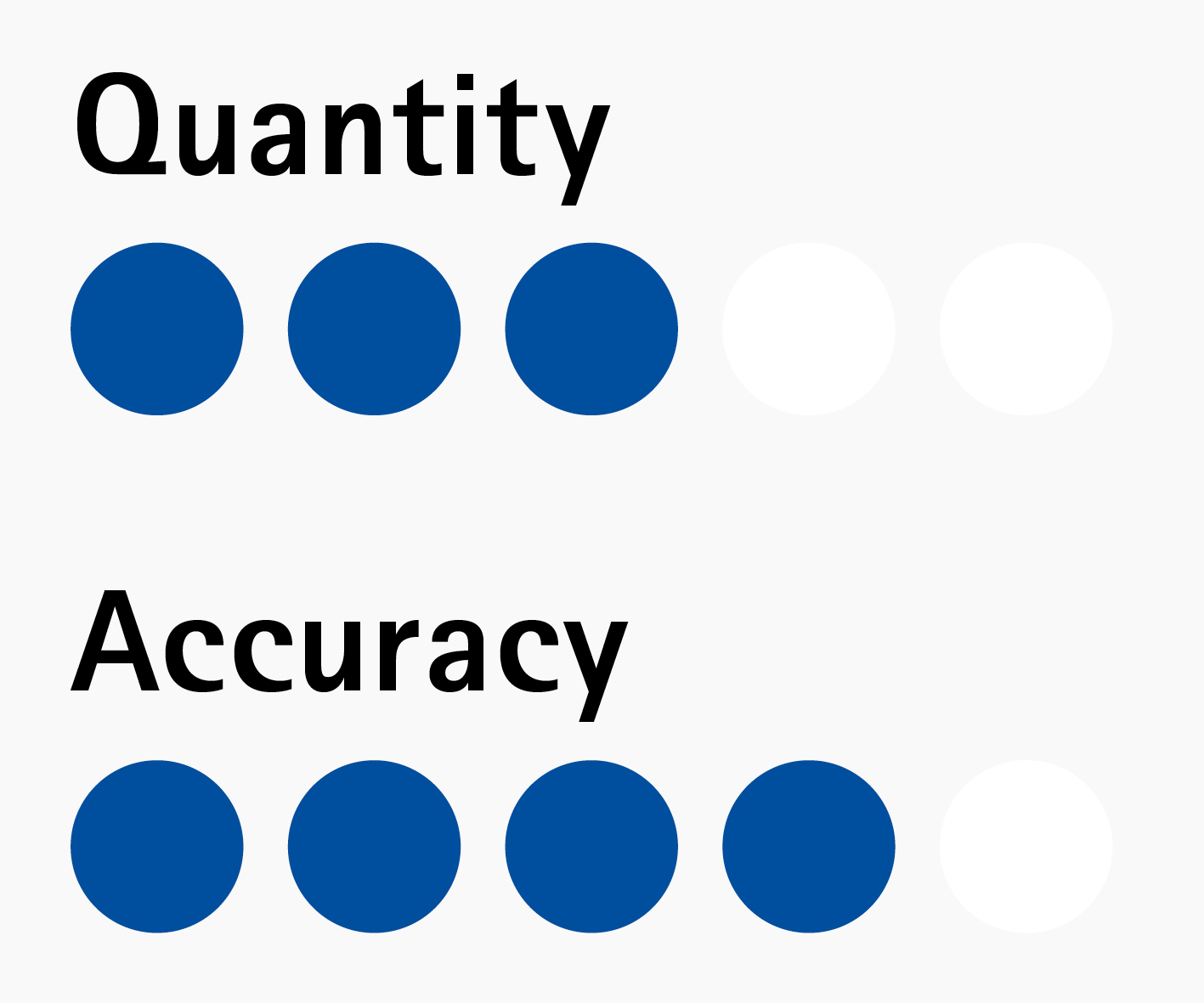

- Pedidos individuales, pequeñas y medianas cantidades

- No es posible ajustar la herramienta

- Requiere poco tiempo de entrega

- Altas tarifas por hora de las máquinas

- Proceso estable de expansión y deshuesado disponible

- Concepto de herramienta adaptado a diversas variantes de componentes

2 – Producción a gran escala con herramientas fijas y ajustables

Situación inicial del cliente

Carcasa de la válvula EN-GJS-400-15 – Perforación de corredera y de equilibrio de presión

- Producción a gran escala

- Ajuste de la herramienta deseada

- Altas tarifas por hora de las máquinas

- Costos elevados para el bruñido posterior de las espinas

3 – Tamaños de lotes reducidos: reducción en los cambios de herramientas gracias a las herramientas combinadas

4 - 在加工中心上的灵活珩磨

客户的初始情况

阀门外壳 EN-GJS-400-15 - 压力天平孔/珩磨加工

- 减少额外成本的要求

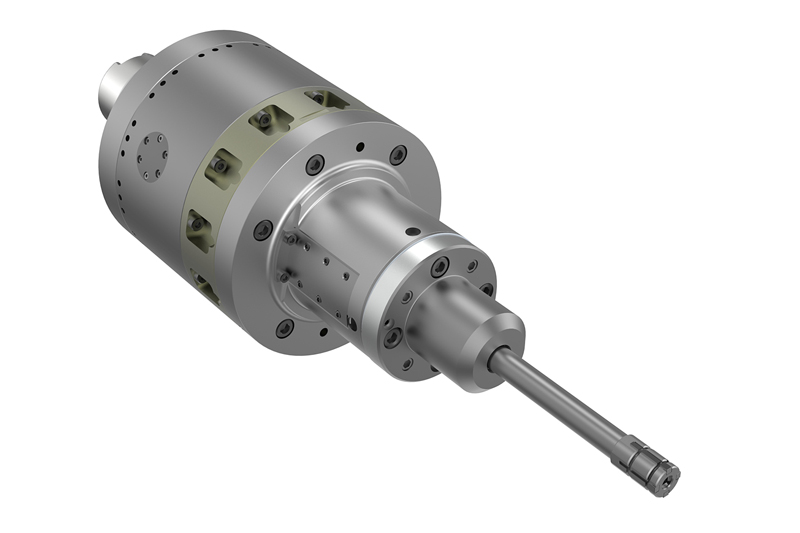

- 现有加工中心改装为 TOOLTRONIC

- 用于原型样板件制造以及中/小批量的珩磨加工

- 要求将珩磨流程对单独的机床不采用

5 - 工具管理

客户的初始情况

阀门外壳 EN-GJS-400-15 - 完整加工

- 库存量高

- 刀具预调间中的工艺流程并非最优的和数据质量不完整

- 成本透明度不足够

- 专业人员普遍短缺造成较大的人力波动现象

- 发生断刀的问题

- 刀具成本高

刀具解决方案

打导向孔和镗孔

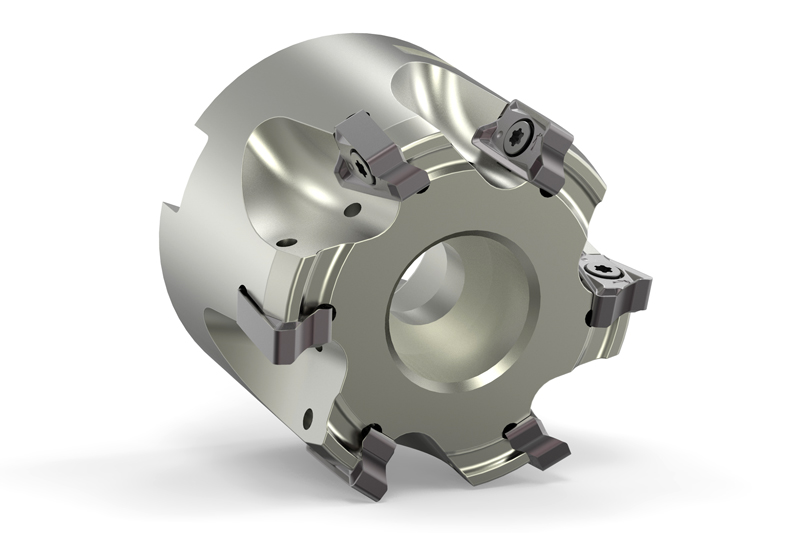

Mecanizado de bordes de control

铰削和精镗

通过珩磨实现精加工

铣削

夹紧