04.08.2021

Productivity and cost-effectiveness with indexable insert milling cutters NeoMill

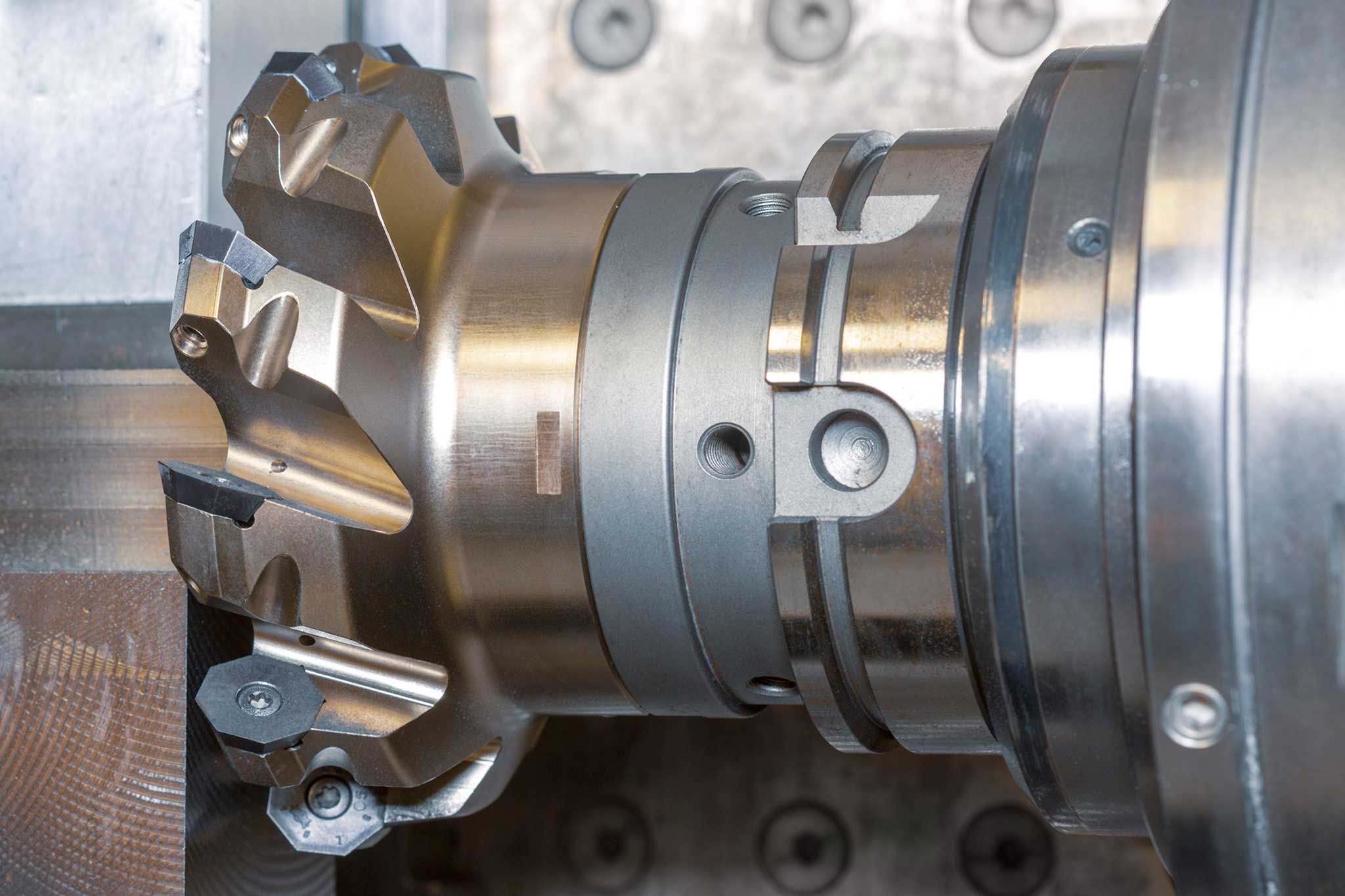

The standard radial milling cutter range NeoMill from MAPAL with its face, corner, slot, shell end and high-feed milling cutters stands for maximum productivity and cost-effectiveness, particularly in series production. During development, the machining specialists were able to draw on their many years of experience with custom tools, which the industry uses very efficiently to produce large quantities at a consistent quality.

What is the smartest way for a tool manufacturer to close a gap in its portfolio? Thanks to close contact with its customers, MAPAL was able to take a closer look at a wide range of milling processes. And developed specific milling tools for these processes which met the highest technological requirements. When the range was introduced in 2018, it laid the foundation stone of the standard milling cutter series NeoMill, which now represents a full portfolio for all milling applications in the roughing and semi-finish areas. With innovative CVD and PVD coatings, MAPAL is able to adapt optimally to the situation on site with the customer.

„Custom tools have become standard tools that offer the highest productivity and cost-effectiveness”, says Heiko Rup, Product Manager for tools with indexable inserts. Application examples prove that, regardless of the component, in cast iron, steel, stainless steels and heat-resistant cast steel, the costs per part could be reduced by 20 to 50 percent compared to standard tools from other manufacturers.

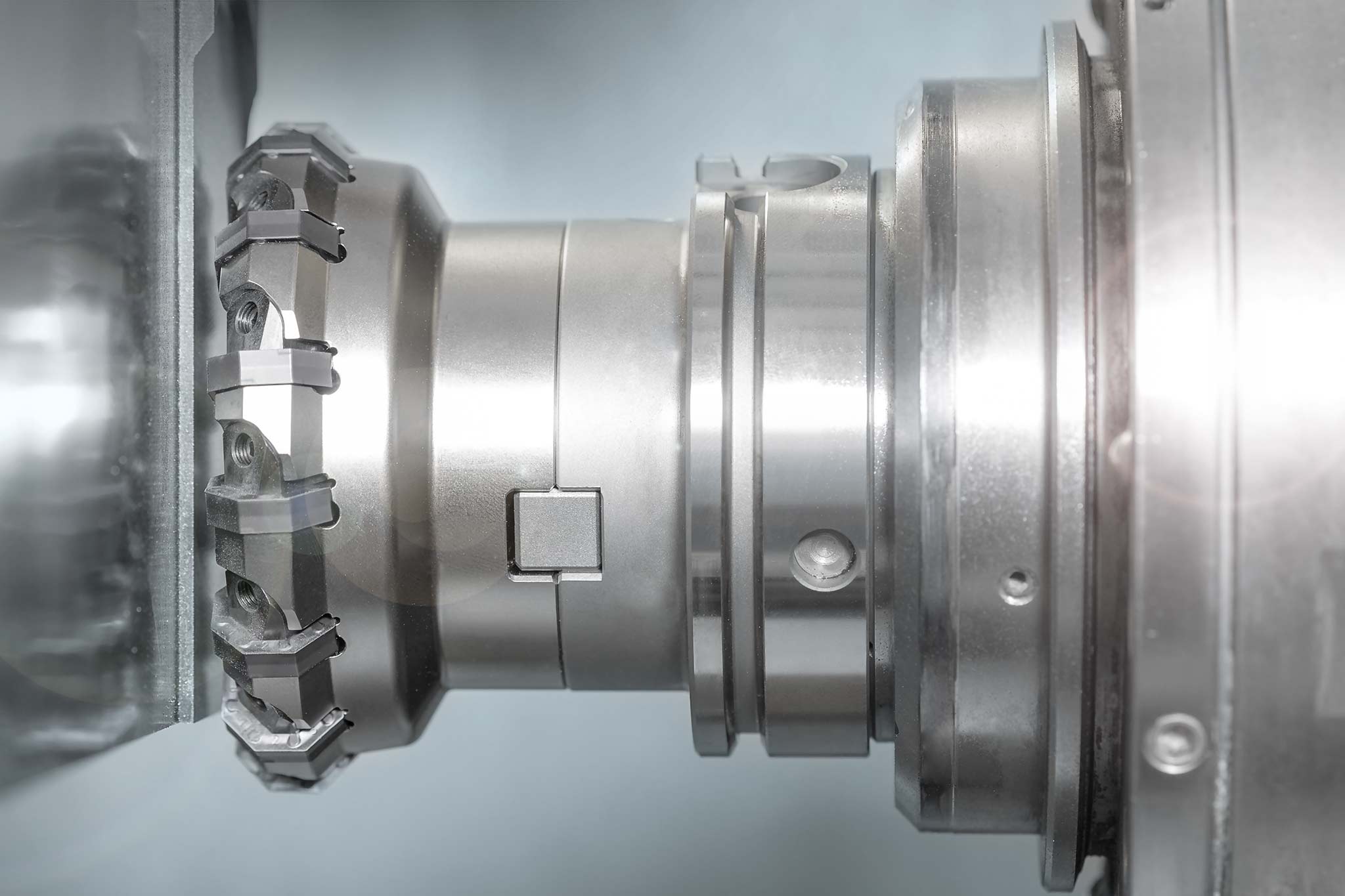

A comprehensive range of inserts with special advantages when it comes to cost-effectiveness

The negative inserts have no clearance angle and can thus also be furnished with cutting edges on the contact surface. As a result, using the same basic shape, negative inserts have twice the number of cutting edges compared to their positive counterparts. This makes the negative inserts particularly cost-effective in combination with the long tool life of MAPAL‘s indexable inserts. During development, the machining specialists attached great importance to the fact that the negative indexable inserts have an extremely positive cut due to the latest pressing technology. This makes it easy for them to cut at low cutting depths, and the effective rake angles are comparable to positive indexable inserts.

In a specific application case, MAPAL was able to reduce the costs per part by 64 percent for a customer working on the series production of pump housings by using the NeoMill shoulder milling cutter with eight indexable inserts, which was also helped by the lower cutting edge wear. Another user has also benefited from this in its housing production. With the new face milling cutter, it achieved a 112 percent longer tool life, which led to 60 percent lower costs.

The positive inserts are recommended for vibration-prone parts or high-alloy steels: „For particularly difficult applications and high demands on process reliability and cycle time at the same time, the positive inserts are to be recommended because they generate lower cutting forces“, explains Heiko Rup.

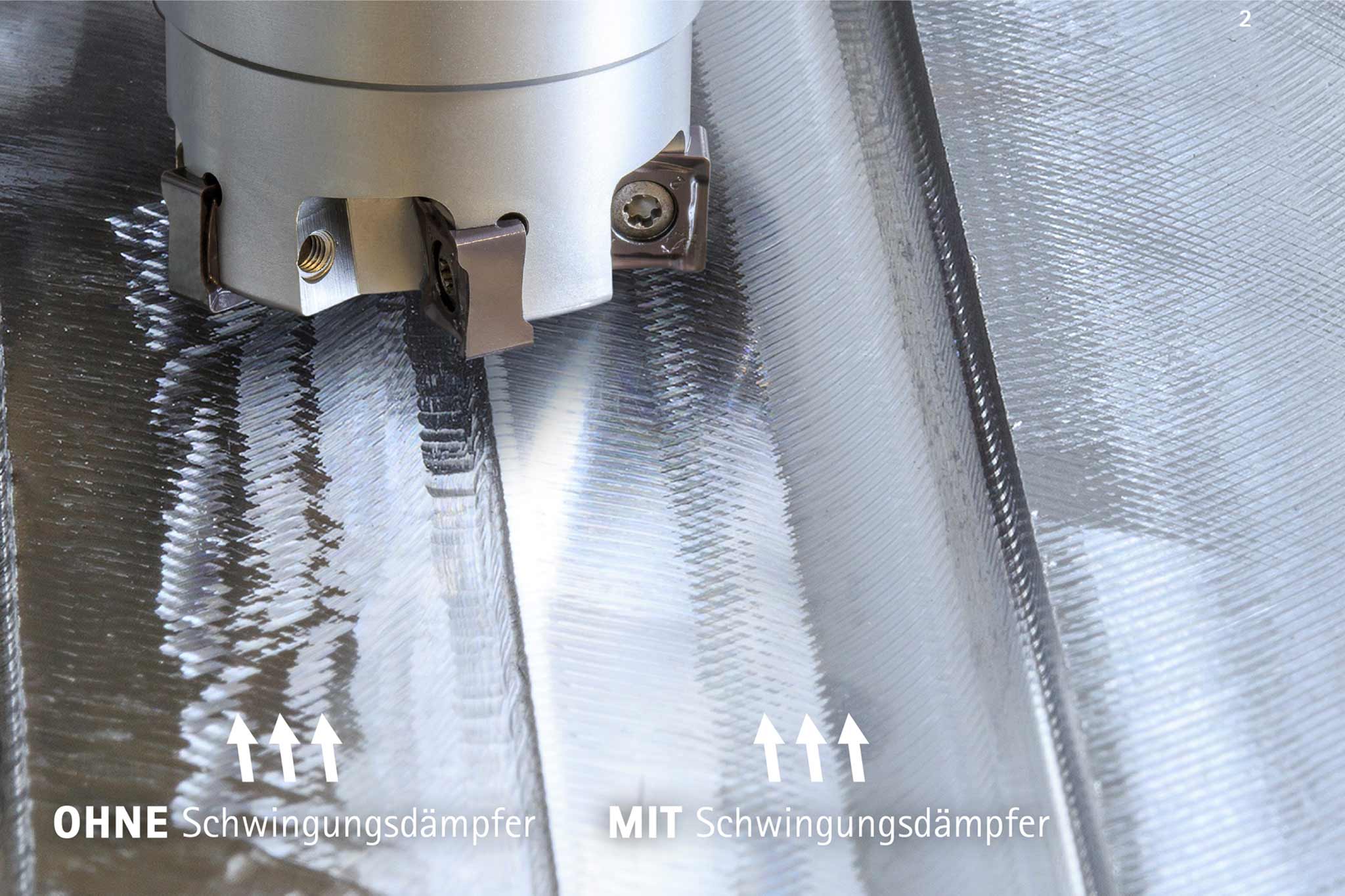

Option: Vibration dampening system reduces vibrations and increases process reliability

Ausblick: Produktlinie NeoMill wird ausgebaut

Mit radialen Fräsern ist MAPAL nicht allein am Markt, und doch konnte das Unternehmen während der Coronazeit seine Umsätze bei dieser Produktgruppe steigern. Die Renner im Programm sind laut Heiko Rup Planfräser mit 16-schneidigen Wendeschneidplatten und Eckfräser mit vier- oder achtschneidigen negativen Wendeschneidplatten, wie sie sonst bei kaum einem anderen Anbieter im Produktportfolio zu finden sind.

MAPAL stellt sein NeoMill Programm 2021 mit Spanleitstufen speziell für nichtrostende Materialien und hitzebeständige Stahlgussmaterialien und weiteren Radien noch breiter auf.

Kontakt

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Tel.: +49 7361 585 3342