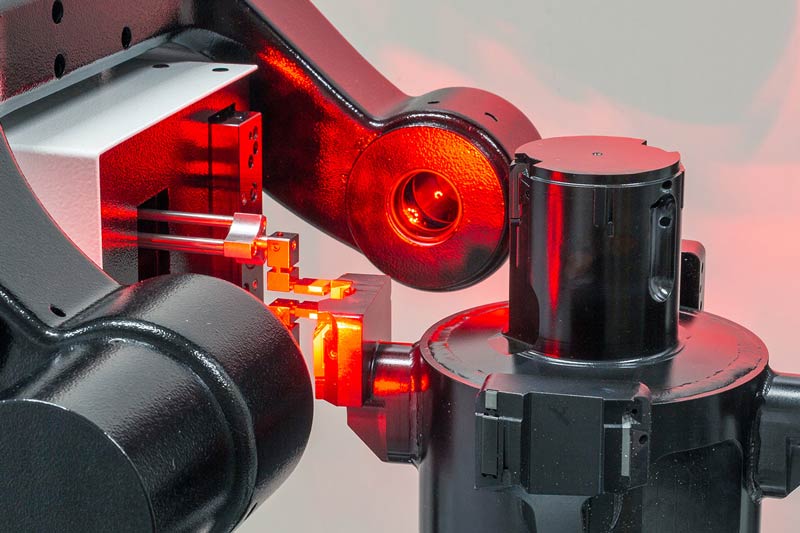

Usinage de siège de soupape avec plaquettes amovibles HNHX

Davantage d'arêtes de coupe pour une baisse de coût pièce

Tout comme leurs prédécesseurs HX, les plaquettes amovibles HNHX disponibles en stock sont hexagonales, mais sont également réversibles, faisant passer le nombre d'arêtes de coupe disponibles de six à douze. Cette petite révolution est due à la position de montage négative et au matériau de coupe utilisé.

Aux endroits où la structure le permet, par exemple pour les plus grands diamètres de siège de soupape des moteurs de poids lourds, chaque arête de coupe peut être utilisée deux fois, permettant l'utilisation de 24 arêtes de coupe. Pour ce faire, une arête de coupe est retirée à la fin de sa durée de vie et réinsérée dans une position angulaire différente, ce qui signifie que l'usinage peut continuer avec une zone de l'arête de coupe encore inutilisée. Une analyse du composant en question indique si la plaquette amovible peut être utilisée sous deux angles différents. Dans tous les cas, les coûtsunitaires sont considérablement réduits.

8