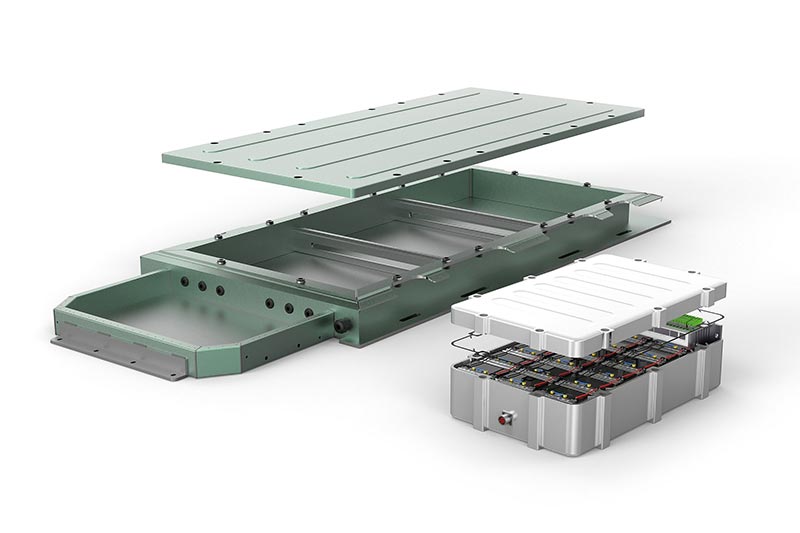

小型电驱发动机外壳体

例如:电动自行车的驱动装置

电动汽车早已进入我们的日常生活。电驱动首先通过电动自行车进入大众的视野。在电动车的生产中,电动发动机壳体是其中一个很大的挑战 – 该壳体必须小巧轻便,同时还要保证具有高精度尺寸。

在过去的十年里,MAPAL公司在由铝和镁制成的小型电机壳体加工方面积累了全面丰富的经验,例如:用于电动锯、轻便摩托车或割草机等多产品领域。当然由于电动化技术发展更加深入的应用,在精度方面的要求也在不断提高。

特征

- 两组件式或者三组件式(外壳体和盖子)

- 由铝材或者镁材质做成的压铸外壳

- 不稳定、薄壁的结构组件(易受振动影响)

- 多级轮廓序列

- 非常高的几何和尺寸要求(形状-、运行-和位置公差等)

切削加工要求

- 圆度 < 0.01 mm

- 直径公差 IT7

- 平均粗糙度 Rz < 10 µm

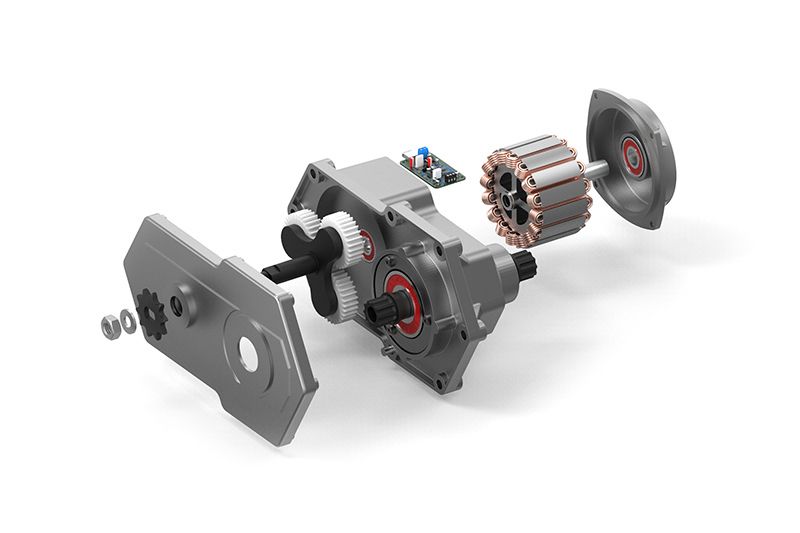

PKD-刀具在镁壳体上加工轴承孔和位置孔

在镁壳体上加工轴承孔和定位孔时,因为第三个轴承孔范围内的部件壁非常薄,首先面临着出现强烈振动的挑战。该刀具必须在预制孔上切出0.6-1 mm 的材料。

必须遵守下列参数:

圆度 < 0.01 mm

直径公差 IT7

平均粗糙度 Rz < 10 µm

MAPAL 公司为此设计了一把复杂的、多级聚晶金刚组合刀具,该刀具可在一次装夹中完成3个轴承孔和轴承座定位孔的加工 – 并确保在要求的公差内具有很高的工艺安全性。

该刀具采用下列切削数:

- 转速 8,000 min-1

- 进给速度 3.200 - 4.800 mm/min

- 进给量 0.1-0.15 mm

一把刀具将钻削和铣削过程合二为一

另一把刀具在镁壳体上组合钻孔和铣削加工。在钻轴承台阶孔和加工定位孔期间,为了加工密封槽而采用铣削工序。在使用该刀具时也要注意,尽量要防止产生振动并保持尽可能小的切削力。刀具专家通过最佳地协调台阶铣刀齿数和需要切削的几何形状最终完满的达到了这样的加工结果。由此而避免了切屑在槽中的堆积。

铣削工序的切削数据:

- 转速 8,000 min-1

- 进给速度7,200 mm/min

- 进给量0,15 mm

玛帕公司为铝或镁材料小型电机壳体的切削加工提供了全方位解决方案。

首先,PCD- 和全硬质合金刀具是最适于切削加工这两种材料的极佳之选。根据具体要求和复杂性的不同,玛帕作为刀具生产厂家可以设计并提供包括所有刀具和卡盘在内的相应匹配方案。结合多个工序组合刀具的提供,通过使用玛帕公司的产品使得在此领域的加工工艺流程具有特别高的性价比优势。