02.03.2023

Der Gesamtprozess macht den Unterschied

Vergleichstest bei der Umformtechnik Radebeul mit durchschlagendem Erfolg

Im Werkzeug- und Formenbau fällt es meist schwer, Präzisionswerkzeuge unterschiedlicher Hersteller direkt miteinander zu vergleichen, weil ständig andere Teile mit unterschiedlichen Ansprüchen zu fertigen sind. Als MAPAL bei der Umformtechnik Radebeul GmbH die Chance bekam, die komplette Bearbeitung eines Gesenks zu übernehmen, waren die Fertiger von der Zeitersparnis verblüfft.

Die Umformtechnik Radebeul (UFT) ist Spezialist für geschmiedetes Aluminium. Eine besondere Stärke des Unternehmens sind dünnwandige Gesenkschmiedeteile mit verzwickter Geometrie, die gefragt sind, wenn hochwertige Produkte mehr Stabilität benötigen als gegossenes Aluminium bieten kann.

Alles in allem besteht die Fabrik in Radebeul seit 120 Jahren, in denen sich Besitzverhältnisse und Geschäftsfelder wiederholt veränderten. Die neuere Geschichte beginnt 1957 mit der Erbauung einer Gesenkschmiede, aus der die heutige Umformtechnik Radebeul GmbH entstand. 2001 wurde die Produktionsstruktur auf Aluminiumschmiedeteile umgestellt. Seine heutige Form bekam das Unternehmen, das zwischenzeitlich in Teilen als „Aluminiumtechnik Radebeul GmbH“ firmierte, 2006 mit den Bereichen Werkzeugbau, Prototypenfertigung, Teilebearbeitung und Montage.

2017 wurde der Radebeuler Hersteller von der UKM Fahrzeugteile GmbH aus Reinsberg übernommen. Die Geschäftsfelder der Firmen ergänzen sich. Die UKM Gruppe ist Zulieferer der Automobilindustrie mit Fokus auf der Hochpräzisionsbearbeitung von Metallbauteilen. Die UFT fertigt komplexe Aluminium-Schmiedeteile für viele unterschiedliche Anwendungsbereiche. Mit rund 60 Prozent machen dabei Bauteile für Motorräder den größten Anteil aus.

Motorrad-Schmiede mit großer Fertigungstiefe

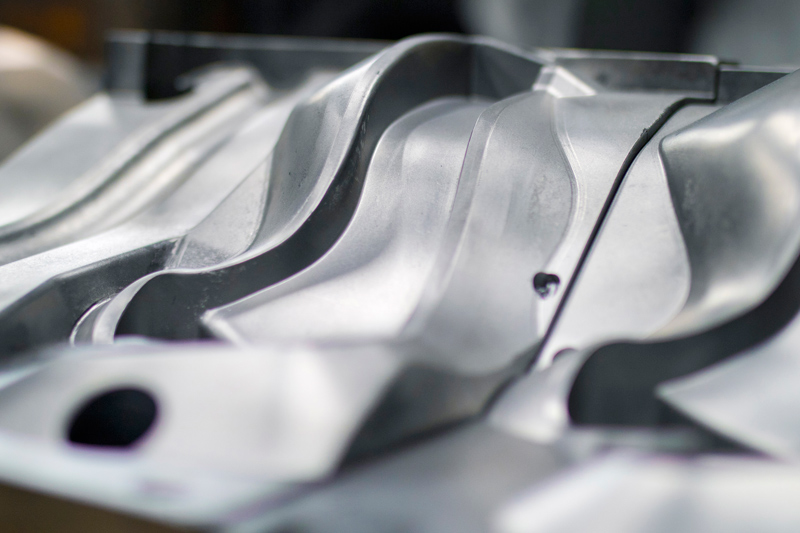

Für Motorräder großer Hersteller stellt die UFT unter anderem Gabelbrücken, Fußbrems- und Fußschalthebel, Seitenstützen und Fußrastenplatten her. Neben den teilweise feinen Formen und komplizierten Geometrien ist bei der Bearbeitung das anspruchsvolle Oberflächendesign eine Herausforderung. Außer den Zweiradteilen entstehen in Radebeul auch Gelenke und Anschlussstücke für Markisen, Skibindungen sowie Kupplungen für Schläuche und andere Teile für Feuerwehrfahrzeuge. Dazu konnte das Unternehmen unter anderem Kunden aus der Luftfahrt- und Elektroindustrie gewinnen.

Typische Stückzahlen liegen zwischen 10.000 und 100.000 Bauteilen. Eine besondere Stärke des Werks in Radebeul sind allerdings Kleinserien und Prototypen in hoher Qualität. Dabei zeichnet sich die UFT durch kurze Lieferzeiten aus.

Beim Rundgang durch die Produktionshallen fällt die extrem große Fertigungstiefe auf. Für die Schmiede der UFT stellt der eigene Werkzeugbau Schmiedewerkzeuge, Abkantwerkzeuge, Fräsvorrichtungen sowie Mess- und Prüfvorrichtungen her. Prototypen werden aus dem Vollen gefräst. Eine Härterei ist ebenso im Haus angesiedelt wie eine mechanische Fertigung, wo die Bauteile ihr endgültiges Aussehen bekommen und teilweise auch montiert werden. Lediglich die Oberflächenbehandlung übernehmen Partnerunternehmen in der unmittelbaren Umgebung.

15 der insgesamt 170 Beschäftigten der UFT arbeiten im Werkzeugbau. „Das sind alles gelernte Zerspanungsmechaniker“, erklärt Steffen Albrecht, Leiter der Werkzeugfertigung bei der UFT, die Leistungsfähigkeit dieses Bereichs. Gelegentlich werden auch Werkzeuge für externe Kunden hergestellt, der überwiegende Teil ist aber für den internen Einsatz bestimmt. Rund 500 fertige Schmiedewerkzeuge hat die UFT ständig am Lager, und mit jedem neuen Bauteil werden es mehr. Für den Ersatzteilmarkt mancher Kunden müssen die Werkzeuge bis zu 15 Jahre lang vorgehalten werden.

Die Schmiedewerkzeuge fräsen die Werkzeugbauer aus Blöcken von Werkzeugstahl heraus. Um die Fertiger zu ermutigen, für deren Zerspanung neue Werkzeuge auszuprobieren, kamen Felix Wendler, Produktspezialist Die & Mould bei MAPAL, langjährige persönliche Kontakte zugute. Denn bei der UFT war man mit den vorhandenen Zerspanwerkzeugen ganz zufrieden.

Das sollte sich auch nicht gleich ändern, als ein Kugelfräser von MAPAL getestet wurde. „Der Fräser von MAPAL war nicht schlechter, aber auch nicht besser als jener, den wir bereits hatten“, stellt Steffen Albrecht fest. Auch eine von MAPAL verbesserte Version des Fräsers konnte die Werkzeugbauer nicht zum Umstieg bewegen. „Das lag sicherlich auch daran, dass wir bereits auf einem sehr hohen Niveau arbeiten“, erklärt Albrecht.

Vergleichstest unter identischen Bedingungen

Doch MAPAL sollte noch eine richtige Chance zur Bewährung bekommen. Zwar kommt es auch bei der UFT laut Steffen Albrecht sehr selten vor, dass zwei gleiche Teile zu fertigen sind, doch als es um Schmiedewerkzeuge zur Produktion von Fußrasten für einen großen Motorradhersteller ging, sollten dafür gleich zwei Gesenke hergestellt werden. Bei sehr brisanten Werkzeugen verwendet die Produktion Wechseleinsätze, um den Prozess ohne große Störungen laufen lassen zu können. Von den Fußrasten stellt die UFT 20.000 Stück pro Jahr her. Ein Gesenk schafft etwa 10.000 Teile, ehe es ausgewechselt werden muss.

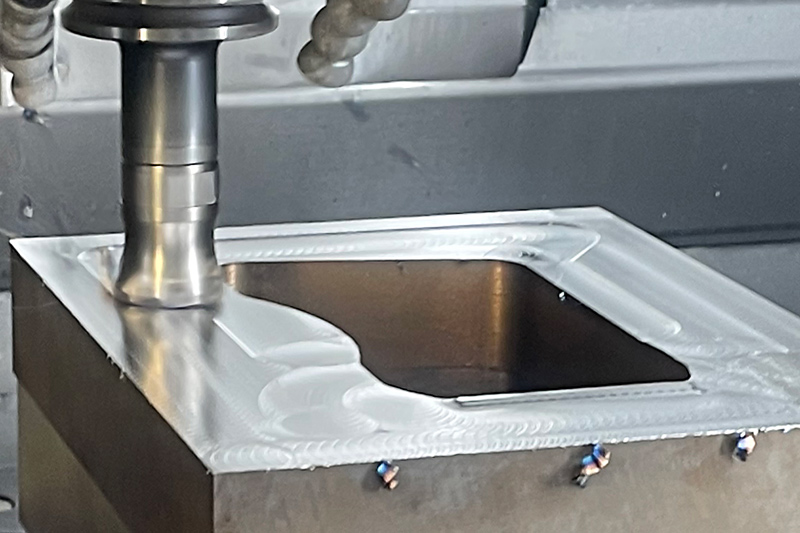

Eine ideale Gelegenheit, um die Werkzeuge zweier Hersteller unter identischen Bedingungen gegeneinander zu testen – mit denselben Aufnahmen und auf derselben Maschine, einer Hermle C40. Zudem handelte es sich um ein anspruchsvolles Bauteil mit einer aufwendigen Bearbeitung. Beim Zerspanen des Gesenks bleibt am Ende weniger als die Hälfte des Materials stehen. Um alle Konturen herzustellen, tauchen relativ kleine Werkzeuge teilweise tief ins Material hinein.

„Wir haben beschlossen, MAPAL ein Bauteil komplett von A bis Z bearbeiten zu lassen, um festzustellen, was der Werkzeughersteller tatsächlich kann“, so Albrecht. „Von den Testbedingungen her hätte das besser nicht sein können.“ Wendler nutzte den eingeräumten Freiraum und erarbeitete eine Bearbeitungsstrategie. Um Geometrien abzugleichen und Probleme mit Abmaßen und Störkonturen zu vermeiden, orientierte er sich dabei an den bislang eingesetzten Werkzeugen und wählte 18 passende Werkzeuge aus dem Portfolio von MAPAL aus, die dagegen antreten sollten. Gegen den bewährten klassischen Rundplattenfräser schickte MAPAL seinen Hochvorschubfräser NeoMill-4-HiFeed-90 ins Rennen.

Das Ergebnis verblüffte die Fertiger in Radebeul: Die Bearbeitungszeit konnte mit den MAPAL Werkzeugen um 28 Prozent reduziert werden. „Uns kam das große Erwachen, als wir feststellten, dass wir bei einem einzigen Bauteil so viel Arbeitszeit und damit Geld einsparen können“, räumt Albrecht ein.

Auf die richtige Vorarbeit kommt es an

In order to create the best conditions for the subsequent machining steps, Wendler used a 35 mm milling cutter instead of the previous 52 mm cutter. Production Manager Albrecht was very surprised about this: “I was sceptical because with that size difference I didn’t think the small tool could work faster.” But Wendler had his reasons. The 52 mm milling cutter is simply too large for the existing SK40 machines, and the potential of the larger tool cannot be fully exploited. The smaller NeoMill-4-HiFeed-90 high-feed milling cutter he chose, on the other hand, was able to run exactly the cutting data needed. With less cutting width and cutting depth, work was faster in the end.

There was also another factor that contributed to the time savings in the process. The smaller diameter of the milling cutter allows for closer contour machining, leaving less residual material in the corners. This reduces the effort required for further machining. According to Wendler, this is crucial: “Shorter times can hardly be achieved in finishing alone, because the machine is the limiting factor for most users. So I try to create the best conditions already during roughing to gain time overall.”

Thanks to the extremely positive outcome of the project, UFT wants to expand cooperation with MAPAL and tackle further machining work together. “With MAPAL, we have a partner who knows what it is doing. Unfortunately, that’s becoming rarer and rarer”, Albrecht praises. “Having a permanent contact person who can help or give tips if we ever have a problem is a good basis for cooperation.”

The workers have their favourite tool

One milling cutter from MAPAL has become the favourite of machine operators within a short space of time: the OptiMill-3D-HF-Hardened, an extremely powerful solid carbide roughing tool that can be used from soft mild steel to 68 HRC hard powder metallurgical tool steel. “If a tool can actually make the operator beg to be allowed to use it, then we’re really on to something”, Albrecht comments. There are reasons why the tool is so well received: It’s quieter than its predecessor, cuts more smoothly and is therefore more pleasant in terms of volume alone. Operators know up to which tool life they can work with the tool without hesitation before they have to listen more closely during machining.

Another joint project under discussion is the introduction of the UNIBASE-M tool dispensing system, which could be used not only by the UFT tool shop but also by the mechanical finishing department right next door. Tools from MAPAL are also used there, but it is also possible to store third-party tools in the system. The tool stock can be monitored and kept in line with requirements via the digital tool management system c-Com. The adaptive system ensures that as few tools as possible are stored, but that the customer is always fully capable of action – after all, production should run smoothly.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342