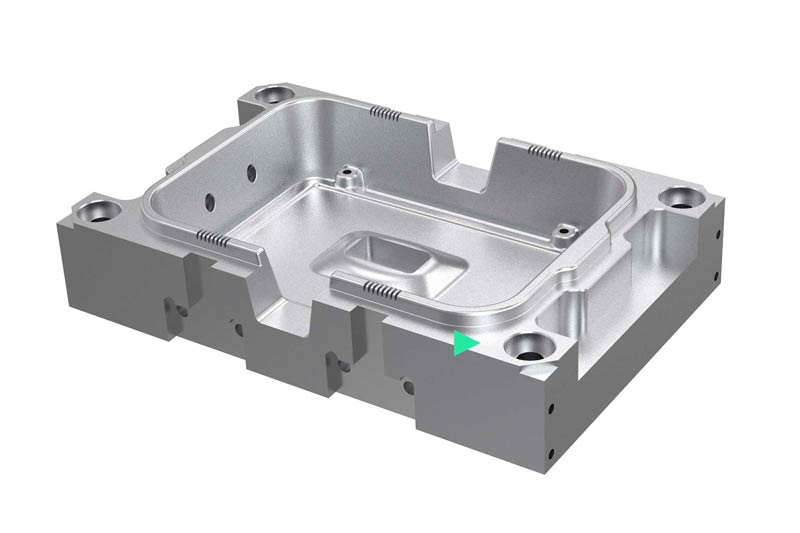

Lavorazione di superfici piane

Le operazioni volte a creare superfici piane sono molto frequenti e ricorrono in diversi settori nella costruzione di stampi e matrici, sia che si tratti di componenti, di strategie dovute alla rispettiva lavorazione di fresatura o ai requisiti delle superfici di chiusura degli stampi, dei tagli e delle fustelle. L’utensile corretto viene quindi selezionato in base all’applicazione e al requisito.

Panoramica degli utensili per le seguenti fasi di lavorazione:

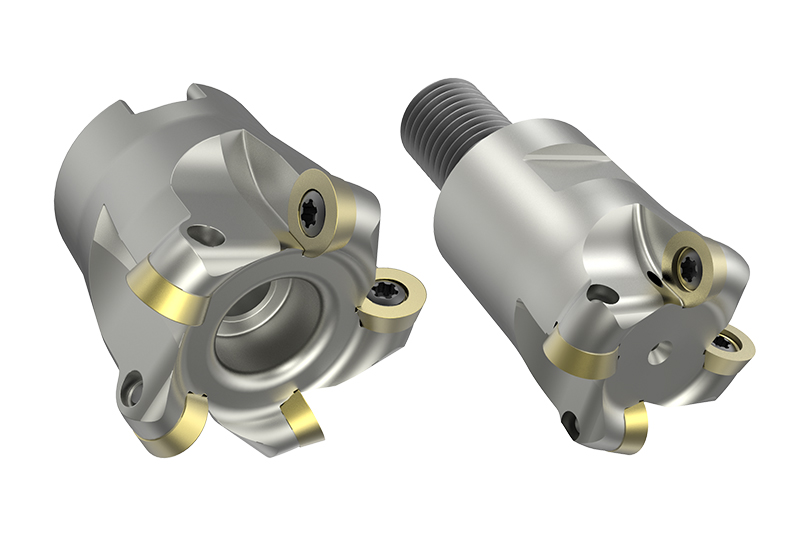

Sgrossatura

L’operazione di sgrossatura è responsabile di gran parte del volume di truciolatura. Speciali strategie di fresatura come la lavorazione ad alto avanzamento o la fresatura trocoidale sono in grado di ridurre il tempo di lavorazione e quindi di aumentare la redditività. Oltre agli utensili con inserti a fissaggio meccanico e alle frese in metallo duro integrale, vengono impiegate anche frese ad alte prestazioni con una speciale geometria di sgrossatura.

Sgrossatura del materiale residuo

Dopo la sgrossatura, gli utenti procedono alla prelavorazione del materiale residuo, soprattutto negli angoli e nelle cavità, fino a ottenere dimensioni quanto più costanti possibile in una seconda fase di lavorazione. Di norma, vengono impiegati utensili con raggio di punta o frese ad elevato avanzamento. Se necessario, è possibile rimuovere il materiale residuo anche utilizzando una fresa a profilo sferico.

Prefinitura

In caso di requisiti rigorosi in termini di accuratezza dimensionale e qualità della superficie, prima di procedere alla finitura si consiglia di provvedere a una lavorazione di semi-finitura. La prefinitura permette alla lavorazione di avvicinarsi al profilo finale dello stampo. L’obiettivo è quello di ottenere un materiale residuo quanto più costante possibile al fine di consentire una rapida finitura con rigorosi requisiti in termini di qualità di superficie. Le dimensioni dei materiali temprati dopo la finitura sono pari a circa 0,5-1 mm, mentre quelle dei materiali morbidi a 0,03-0,5 mm. Le dimensioni costanti dei materiali temprati dopo la prefinitura sono pari a 0,05-0,1 mm, mentre quelle dei materiali morbidi a 0,1-0,3 mm.

Finitura

La lavorazione di finitura rimuove le dimensioni residue per ottenere la forma finale. Le dimensioni dei materiali temprati dopo la prefinitura sono pari a 0,05-0,1 mm, mentre quelle dei materiali morbidi a 0,1-0,3 mm. Le frese a profilo sferico e/o a profilo torico sono gli utensili da scegliere in funzione dei profili finali del pezzo da lavorare.