PCD per la lavorazione di componenti aerospaziali sofisticati

Una vita utensile maggiore del 60 percento durante la foratura di materiali compositi

Nell'industria aeronautica, durante la fase di montaggio è necessario praticare migliaia di fori per rivetti sui componenti realizzati in materiali compositi; a tale scopo di norma vengono utilizzate punte in metallo duro integrale con rivestimento diamantato, che però non risultano adatte per le applicazioni speciali. Per questo occorre ampliare ulteriormente i confini, soprattutto in caso di requisiti estremamente stringenti in termini di durata, sicurezza dei processi e qualità dei fori.

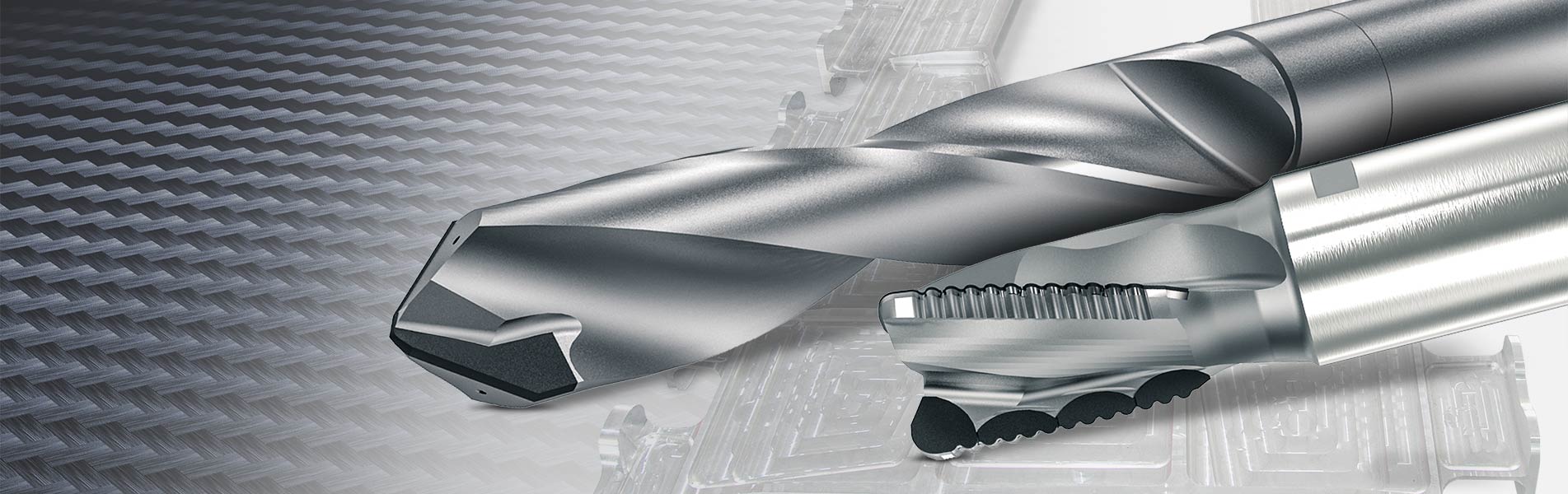

MAPAL ha sviluppato una nuova punta in PCD per la lavorazione di materiali compositi in fase di montaggio, come ad esempio i materiali CFRP (plastica rinforzata con fibre di carbonio) e i compositi stratificati di alluminio e CFRP. La punta si contraddistingue in particolare per il tagliente in PCD universale. Fino ad oggi le punte per lo più utilizzate erano al centro in metallo duro integrale (solo i lati erano in PCD); i movimenti interrotti dei taglienti, però, causavano instabilità nei passaggi e i giunti di saldatura tendevano a rompersi. Grazie al suo nuovo utensile, MAPAL ha eliminato questa instabilità.

Il tagliente laterale in PCD affilato è inserito nel corpo base intagliato di metallo duro integrale, rendendo l'intero sistema particolarmente stabile. Grazie all’angolo fra i taglienti di 115°, la punta è in grado di autocentrarsi in modo ottimale. L'angolo differenziale fra i taglienti di 80° garantisce un'uscita del foro pulita senza delaminazione.

Nell'ambito delle applicazioni dei clienti, la punta risulta particolarmente valida non solo per l'elevata sicurezza dei processi, ma anche per la sua durata. In questo caso, nei componenti degli elicotteri vengono praticati dei fori per bulloni. I componenti sono costituiti da materiali CFRP di 50 mm di spessore. La durata utile dell'utensile utilizzato in precedenza si esauriva dopo 50 fori. Con valori di taglio più elevati e una qualità dei fori decisamente migliore, il cliente può realizzare più di 80 fori grazie alla punta in PCD di MAPAL con diametro di 19 mm, il che equivale a un aumento del 60% rispetto agli utensili con PCD solo sui lati.

Frese per sgrossatura in PCD per la lavorazione a secco

Durante la lavorazione dei componenti strutturali delle ali in alluminio degli aerei, gran parte del materiale esistente viene rimosso mediante un processo di asportazione trucioli. Per la sgrossatura delle camere o delle tasche situate all'interno delle ali, MAPAL ha in assortimento una fresa in metallo duro integrale, la OptiMill-SPM-Rough che, pur avendo dimostrato più volte le sue capacità prestazionali, risulta adatta solo per la lavorazione con lubrorefrigerante, dato che durante la lavorazione a secco di leghe di alluminio a truciolo lungo, come quelle utilizzate nella costruzione di aerei, gli utensili in metallo duro integrale non hanno l’efficacia desiderata. I taglienti di riporto si formano rapidamente e gli utensili sono chiaramente soggetti a un'usura eccessiva.

Per evitare che le tasche presenti sulle ali si riempissero di refrigerante, si è rafforzata l’esigenza di utilizzare utensili per la lavorazione a secco, ovvero quelli di MAPAL con fresa in PCD.

La geometria della nuova fresa è per molti aspetti identica alla sua alternativa in metallo duro integrale. Grazie alla geometria di sgrossatura del tagliente appositamente progettata, è possibile eseguire un taglio morbido e ridurre le forze di processo. Essa conferisce inoltre all'utensile eccellenti capacità di lavorare in profondità. L'apporto di calore al componente è minimo.

Grazie alla sua durata notevolmente più elevata, l'utensile in PCD risulta più conveniente in fase di lavorazione a secco di leghe di alluminio a truciolo lungo rispetto alla sua alternativa in metallo duro integrale. I costi maggiori determinati dall’utensile vengono ammortizzati rapidamente.