PKD für die Bearbeitung anspruchsvoller Luftfahrtbauteile

Ein Großteil der für moderne Flugzeuge und Hubschrauber verwendeten Bauteile bestehen aus Aluminiumlegierungen oder Composite-Materialien beziehungsweise Kombinationen dieser Werkstoffe. Das hat mit der Prävention gegen Materialermüdung bei gleichzeitig geringem Gewicht zu tun. Bei ihrer Zerspanung steht vor allem die Prozesssicherheit im Fokus. PKD-Werkzeuge von MAPAL erfüllen diese Anforderung in hohem Maße und überzeugen zudem durch lange Standzeiten und beste Bearbeitungsergebnisse.

60 Prozent mehr Standzeit beim Bohren von Composite-Werkstoffen

Im Flugzeugbau müssen in Composite-Bauteile und Materialverbunde in der Montage tausende von Bohrungen für Nietverbindungen eingebracht werden. In der Regel kommen dafür Vollhartmetallbohrer mit Diamantbeschichtung zum Einsatz. Für spezielle Anwendungen sind diese allerdings ungeeignet. Vor allem bei extrem hohen Anforderungen an Standzeit, Prozesssicherheit und Qualität der Bohrung sollen die Grenzen noch weiter hinausgeschoben werden.

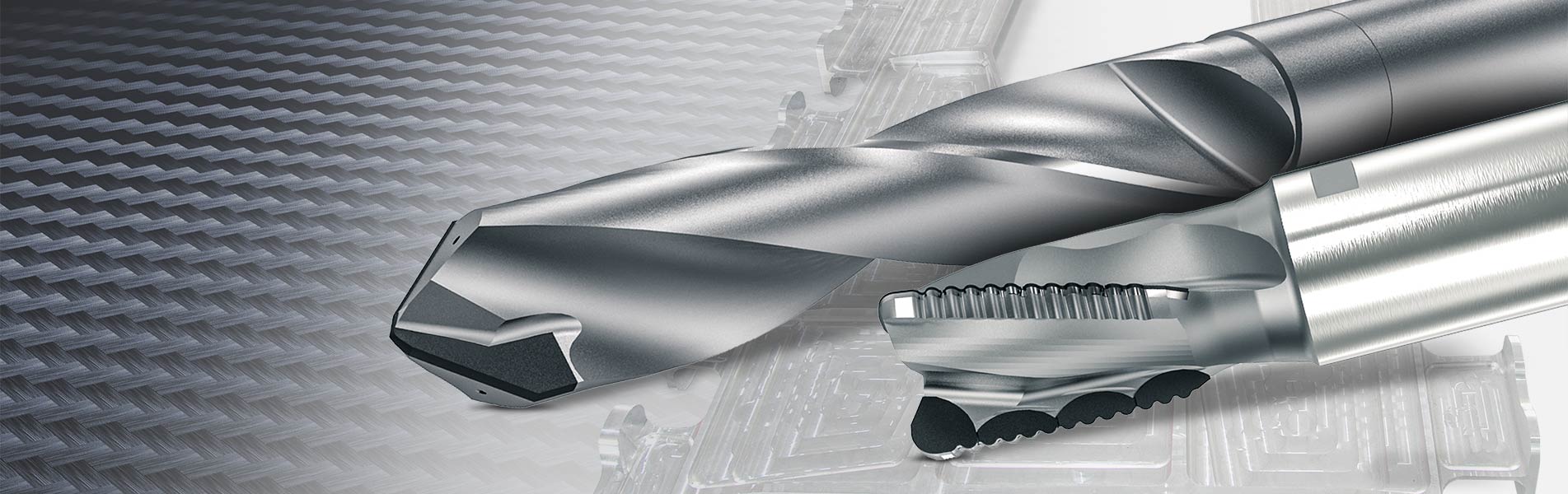

MAPAL hat einen neuen PKD-Bohrer zur Bearbeitung von Composite-Materialien, wie CKF (Kohlenstofffaserverstärkter Kunststoff) und Schichtverbunde aus Aluminium und CFK, in der Montage entwickelt. Der Bohrer zeichnet sich vor allem durch seine durchgängige PKD-Schneide aus. Bisher kamen im Zentrum meist Spitzen aus Vollhartmetall zum Einsatz, nur die Seiten waren PKD-bestückt. Allerdings sorgte die Unterbrechung der Schneide für Instabilität an den Übergängen, der Lötspalt neigte zu Ausbrüchen. Diese Instabilität hat MAPAL mit dem neuen Werkzeug eliminiert.

In den geschlitzten Grundkörper aus Vollhartmetall wird die beidseitig polierte PKD-Schneide eingebracht. Dadurch ist das gesamte System besonders stabil. Dank des Spitzenwinkels von 115˚ zentriert sich der Bohrer sehr gut selbst. Der Differentialspitzenwinkel von 80° sorgt für einen sauberen Bohrungsaustritt ohne Delamination.

Bei einer Kundenanwendung überzeugt der Bohrer nicht nur durch hohe Prozesssicherheit. Auch die Standzeit begeistert den Kunden. In einem Helikopterbauteil werden in diesem Fall Bohrungen für Bolzen eingebracht. Das Bauteil besteht aus 50 mm starkem CFK. Das bisher eingesetzte Werkzeug hatte nach 50 Bohrungen sein Standzeitende erreicht. Bei höheren Schnittwerten und einer deutlich besseren Qualität der Bohrungen realisiert der Kunde mit dem PKD-Bohrer von MAPAL mit einem Durchmesser von 19 mm über 80 Bohrungen – eine Steigerung um 60 Prozent gegenüber den lediglich an den Seiten mit PKD-bestückten Werkzeugen.

MAPAL hat einen neuen PKD-Bohrer zur Bearbeitung von Composite-Materialien, wie CKF (Kohlenstofffaserverstärkter Kunststoff) und Schichtverbunde aus Aluminium und CFK, in der Montage entwickelt. Der Bohrer zeichnet sich vor allem durch seine durchgängige PKD-Schneide aus. Bisher kamen im Zentrum meist Spitzen aus Vollhartmetall zum Einsatz, nur die Seiten waren PKD-bestückt. Allerdings sorgte die Unterbrechung der Schneide für Instabilität an den Übergängen, der Lötspalt neigte zu Ausbrüchen. Diese Instabilität hat MAPAL mit dem neuen Werkzeug eliminiert.

In den geschlitzten Grundkörper aus Vollhartmetall wird die beidseitig polierte PKD-Schneide eingebracht. Dadurch ist das gesamte System besonders stabil. Dank des Spitzenwinkels von 115˚ zentriert sich der Bohrer sehr gut selbst. Der Differentialspitzenwinkel von 80° sorgt für einen sauberen Bohrungsaustritt ohne Delamination.

Bei einer Kundenanwendung überzeugt der Bohrer nicht nur durch hohe Prozesssicherheit. Auch die Standzeit begeistert den Kunden. In einem Helikopterbauteil werden in diesem Fall Bohrungen für Bolzen eingebracht. Das Bauteil besteht aus 50 mm starkem CFK. Das bisher eingesetzte Werkzeug hatte nach 50 Bohrungen sein Standzeitende erreicht. Bei höheren Schnittwerten und einer deutlich besseren Qualität der Bohrungen realisiert der Kunde mit dem PKD-Bohrer von MAPAL mit einem Durchmesser von 19 mm über 80 Bohrungen – eine Steigerung um 60 Prozent gegenüber den lediglich an den Seiten mit PKD-bestückten Werkzeugen.

PKD-Schruppfräser für die Trockenbearbeitung

Bei der Bearbeitung der Strukturbauteile von Flugzeugflügeln aus Aluminium wird ein Großteil des vorhandenen Materials zerspanend abgetragen. Für die Schruppbearbeitung der Kammern beziehungsweise Taschen innerhalb des Flügels hat MAPAL mit dem OptiMill-SPM-Rough einen Fräser aus Vollhartmetall im Portfolio, der bereits vielfach seine Leistungsfähigkeit unter Beweis gestellt hat. Allerdings eignet sich dieser Schruppfräser ausschließlich für die Nassbearbeitung. Denn: Bei der Trockenbearbeitung von langspanenden Aluminiumlegierungen, wie sie im Flugzeugbau zum Einsatz kommen, stoßen Werkzeuge aus Vollhartmetall an ihre Grenzen. Schnell bilden sich Aufbauschneiden, und die Werkzeuge unterliegen einem deutlich zu hohen Verschleiß.

Damit sich die Kammern und Taschen am Flügel nicht mit dem Kühlmedium füllen, kam vermehrt die Forderung nach einem Werkzeug zur Trockenbearbeitung auf, der MAPAL mit einem PKD-bestückten Fräser entspricht.

Die Geometrie des neuen Fräsers ist in vielerlei Hinsicht identisch mit der des Pendants aus Vollhartmetall. Die speziell ausgelegte Kordelschruppgeometrie sorgt für einen weichen Schnitt und reduziert Prozesskräfte. Sie verleiht dem Werkzeug zudem hervorragende Taucheigenschaften. Der Wärmeeintrag ins Bauteil ist minimal.

Dank der erheblich längeren Standzeit des PKD-Werkzeugs bei der Trockenbearbeitung der langspanenden Aluminiumlegierungen im Vergleich zu der des Pendants aus VHM, ist dessen Einsatz deutlich wirtschaftlicher. Die höheren Werkzeugkosten amortisieren sich schnell.

Damit sich die Kammern und Taschen am Flügel nicht mit dem Kühlmedium füllen, kam vermehrt die Forderung nach einem Werkzeug zur Trockenbearbeitung auf, der MAPAL mit einem PKD-bestückten Fräser entspricht.

Die Geometrie des neuen Fräsers ist in vielerlei Hinsicht identisch mit der des Pendants aus Vollhartmetall. Die speziell ausgelegte Kordelschruppgeometrie sorgt für einen weichen Schnitt und reduziert Prozesskräfte. Sie verleiht dem Werkzeug zudem hervorragende Taucheigenschaften. Der Wärmeeintrag ins Bauteil ist minimal.

Dank der erheblich längeren Standzeit des PKD-Werkzeugs bei der Trockenbearbeitung der langspanenden Aluminiumlegierungen im Vergleich zu der des Pendants aus VHM, ist dessen Einsatz deutlich wirtschaftlicher. Die höheren Werkzeugkosten amortisieren sich schnell.