21.04.2022

Milling stainless steel with six cutting edges

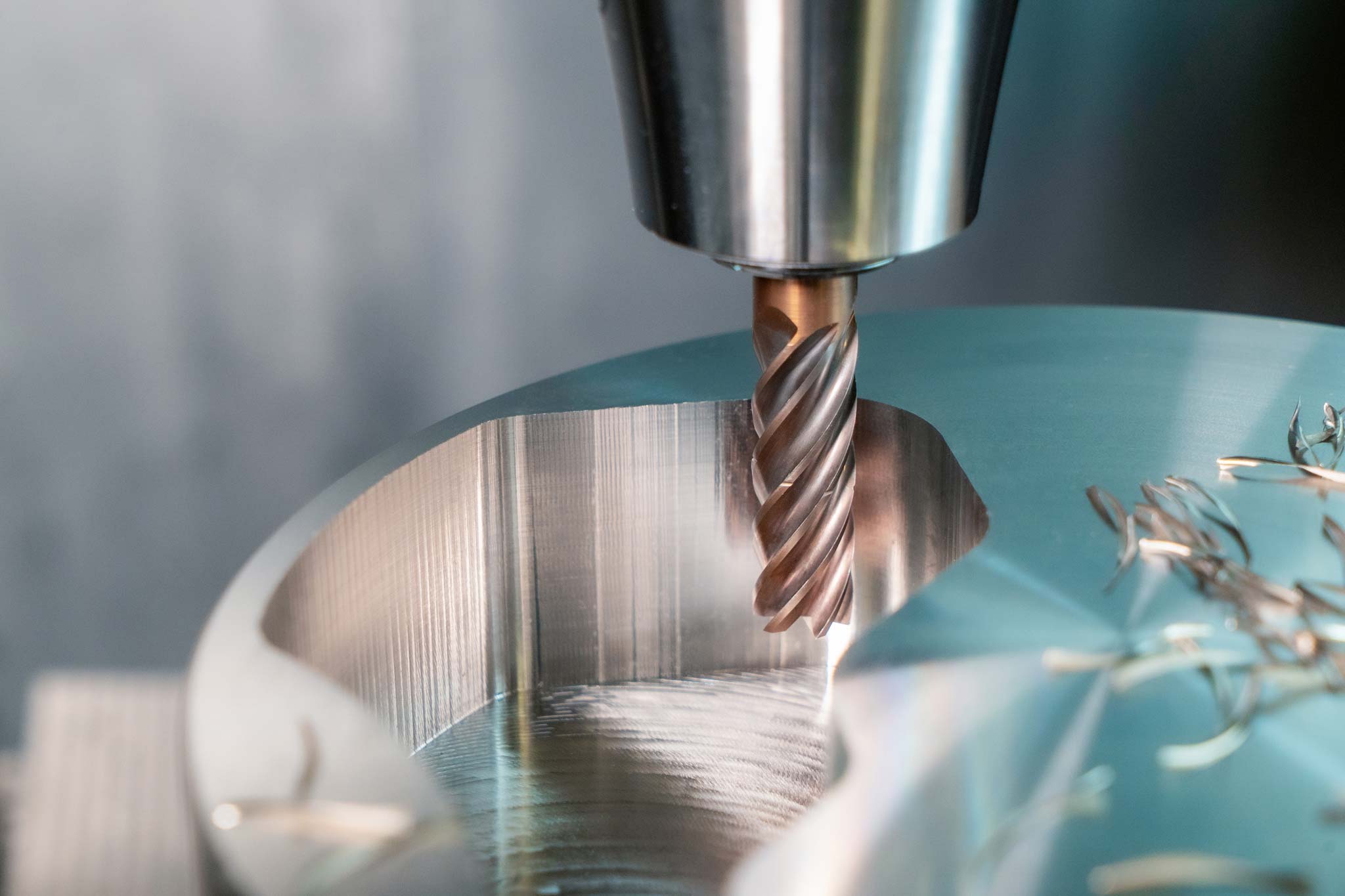

The OptiMill-Tro-Inox from MAPAL

Compared to well-known market solutions with four or five cutting edges, the six-edge solid carbide trochoidal milling cutter OptiMill-Tro-Inox for machining stainless steel (inox) from MAPAL stands out with a 20 percent increase in material removal rate and a 30 percent longer tool life.

For stainless, austenitic steels like the workpiece materials 1.4571 or 1.4462, the material removal rate was markedly increased compared to past tool solutions. The tool life has even been doubled. The number of cutting edges contributes to performance gains, but that’s not all. Many factors play a role in this success. The biggest step forward was related to cutting material – a combination of new carbide types and a corresponding coating.

Trochoidal milling is a very dynamic machining process, which manages an extremely high material removal rate when roughing to quickly mill a part that is close to its final contour. The milling cutter continuously plunges into the material and resurfaces again. This imposes special demands on the cutting edge with regard to high impact strength.

Zähes Hartmetall ist unempfindlicher

Speziell bei der Bearbeitung von Edelstahl und dynamischen Verfahren wie dem trochoidalen Fräsen ist ein zähes Hartmetall von Vorteil: Es weist eine geringere Bruch- und Stoßempfindlichkeit auf und bricht daher nicht so schnell aus. Verschleiß kann mit einem zäheren Werkzeugmaterial extrem verzögert werden. MAPAL erreicht diese höhere Schlagzähigkeit durch einen größeren Kobaltanteil im Hartmetall. Weitere Materialzusätze sorgen dafür, dass auch der neue Schneidstoff HP826 ähnliche Härteeigenschaften bekommt wie spröderes Hartmetall. Der Schneidstoff wurde speziell für Fräsanwendungen in den Werkstoffgruppen ISO M und S entwickelt. Auf Schläge oder Spanklemmer reagiert er nicht so empfindlich wie härtere Hartmetalle mit wenig Kobaltgehalt. Zusätzliche Bestandteile bringen zudem mit höherer Wärmeleitfähigkeit gewisse Vorteile in der Bearbeitung.

Das Ein- und Austauchen des Fräsers ins Material und wieder hinaus bewirkt jedes Mal ein Anheizen und Abkühlen des Werkzeugs. Ist dabei die Kühlung nicht optimal, kann das zu Standzeitproblemen führen. Entscheidend ist die Kühlsituation an der Schneide. MAPAL hat dafür verschiedene neue Beschichtungen getestet und eine optimale Lösung gefunden. So ist es gelungen, die Warmhärte nach oben zu bringen und die Thermoschockresistenz auszudehnen. Die kupferne Farbe des OptiMill-Tro-Inox lässt erkennen, dass die moderne Multilayer-Beschichtung Silizium enthält – ein probater Zusatz, um die Hitzeeinwirkung auf das Werkzeug zu verringern. Die neue Beschichtung macht den Vollhartmetallfräser resistenter und hält die Schneidkante länger stabil.

MAPAL vergleicht seinen Sechsschneider nicht nur mit anderen Lösungen auf dem Markt, sondern auch mit Fräsern aus dem eigenen Portfolio. Im Rahmen der OptiMill-Tro Familie hat der Werkzeughersteller in den vergangenen Jahren bereits Vollhartmetall-Trochoidalfräser mit fünf und mit sieben Schneiden vorgestellt. Diese beiden Werkzeuge grenzen sich vor allem über die Anwendungen voreinander ab. Der Siebenschneider eignet sich für kleinere Zustellungen, weil die Spanräume etwas enger sind. Mit sieben Zähnen ermöglicht er aber eine sehr schnelle Bearbeitung. Der Fünfschneider wird vorwiegend für hohe Schruppzustellungen eingesetzt.

Sechs statt sieben oder fünf Schneiden

Mit dem Sechsschneider hat MAPAL einen Mittelweg gefunden. Mit ihm ist der Anwender in der Bearbeitung flott unterwegs, da er sowohl beim Schruppen als auch beim Semi-Schlichten gut funktioniert. Der Fünfschneider ist als gut etabliertes Produkt für die Schwerzerspanung erfolgreich am Markt, kommt mit seinen fünf Schneiden aber an eine Leistungsgrenze. Der Siebenschneider bietet hohe Performance, ist in seiner Anwendung aber eher ein Spezialist. MAPAL will ihn durch den Sechsschneider ersetzen, der universeller einsetzbar ist. Der Übergang soll nicht abrupt erfolgen, da Kunden den Siebenschneider mit eingefahrenen Prozessen nutzen und mit dem Werkzeug zufrieden sind. Ihnen will MAPAL die Möglichkeit geben, sich etwa durch Feldversuche von der Leistungsfähigkeit der sechs Schneiden zu überzeugen. Für eine mögliche 1:1 Substitution hat MAPAL beim OptiMill-Tro-Inox die Baumaße beibehalten. Auch er wird im Durchmesserbereich von 4 bis 20 mm in Ausführungen von 2xD bis 5xD angeboten.

Die Gleichung „mehr Schneiden = höhere Fertigungseffizienz“ geht nicht unbedingt auf. Für Grenzen sorgen insbesondere zusätzliche Zugkräfte an der Spindel, die mit jeder weiteren Schneide hinzukommen, sowie die kleiner werdenden Spanräume. Hochtemperaturfeste und zähe Werkstoffe setzen bei hohem Zerspanvolumen beziehungsweise hohen Abtragsraten die Spannuten zu, sodass sich bei sehr kleinen Spanräumen der sichere Abtransport der Späne und somit auch eine prozesssichere Bearbeitung erschwert. Ein „Zuschmieren“ der Nut führt meist zu einem frühzeitigen Werkzeugbruch.

Durch intensive Entwicklungsarbeit und neuartige technische Features ermöglicht MAPAL eine prozesssichere Bearbeitung mit einem sechsschneidigen Werkzeug. Da der Siebenschneider mit seiner Leistungsfähigkeit bereits eine Spitzenstellung am Markt einnahm, hat MAPAL dieses Vorgängerwerkzug als Basis für gezielte konstruktive Verbesserungen in der Makrogeometrie des sechsschneidigen Nachfolgers genutzt. Eine Schwachstelle war bisher die Bearbeitung von Innenkonturen. Bei einer hohen Umschlingung des Werkzeugs, die etwa bei der Bearbeitung von Ecken einer Tasche auftritt, haben die Späne keinen Platz mehr und wickeln sich um das Werkzeug. Ein neuer Spanteiler löst dieses Problem: Die Späne sind wesentlich kürzer und lassen sich entsprechend besser abführen. Unterstützt wird dies durch eine neuartige Nutform und optimierte Drallwinkel.

Mit seinen größeren Spanräumen erlaubt der OptiMill-Tro-Inox eine Erhöhung der seitlichen Zustellung (ae) gegenüber dem siebenschneidigen Vorgänger. Zudem kann der Vorschub pro Zahn um zehn bis zwölf Prozent erhöht werden. Beides zusammen gleicht den vermeintlichen Nachteil durch die geringere Schneidenzahl aus und entlastet zudem Maschinen, die bei der Dynamik in den trochoidalen Fräsprozessen oft an ihr Limit kommen.

Maximales Zeitspanvolumen im Fokus

Mit seinen Benchmarks für das Trochoidalfräsen hat MAPAL maximales Zeitspanvolumen im Fokus. In den Tests wird immer das Zeitspanvolumen bis zum Ende der Standzeit gemessen. Dies erfasst zugleich die Standzeiten und die Schnittparameter. Hier hat sich gezeigt, dass der Sechsschneider höhere Zeitspanvolumina erreicht als der Siebenschneider und so eine effizientere und wirtschaftlichere Bearbeitung ermöglicht. Zudem ist er bei Edelstählen universeller einsetzbar als der Siebenschneider, der seine Stärken bei speziellen Duplexstählen hat. In Tests mit dem austenitischen Chrom-Nickel-Molybdän-Stahl 1.4571 kam der OptiMill-Tro-Inox mit 12 mm Durchmesser bei einer Schnitttiefe von 5xD auf ein Zeitspanvolumen von 0,108 l/min und lag damit um 20 Prozent über einem marktüblichen Vergleichsprodukt, das 0,09 l/min schaffte.

Ein anderer Test zeigte, wie sich mögliche Schwachstellen verschieben, wenn mit leistungsfähigen Werkzeugen auf hochdynamischen Maschinen richtig Gas gegeben wird: Die Bearbeitung wurde schon nach kürzester Zeit abgebrochen, weil der Kratzbandförderer die erzeugte Spänemenge nicht schnell genug abführen konnte.

Damit die Werkzeugaufnahme nicht zum schwächsten Glied in der Kette wird, empfiehlt MAPAL sein Flächenspannfutter MillChuck, das ein Verdrehen des Werkzeugs verhindert und es sehr sicher spannt. Da Edelstähle überwiegend nass bearbeitet werden, ist es zudem von Vorteil, dass beim MillChuck das Kühlmittel durch das Spannfutter direkt an die Bearbeitungsfläche geleitet wird. Die gleichbleibende Kühlung wirkt dem Thermoschock entgegen und erhöht dadurch die Standzeit des Vollhartmetallwerkzeuges

Einsatzbereiche für den OptiMill-Tro-Inox finden sich überall dort, wo Edelstahl hochproduktiv bearbeitet wird. Neben dem allgemeinen Maschinenbau sind dies vor allem die Branchen Lebensmittel, Pharma und Medizintechnik.

Kontakt

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Tel.: +49 7361 585 3342