Kompetenz Aussteuern

Das Produktprogramm umfasst

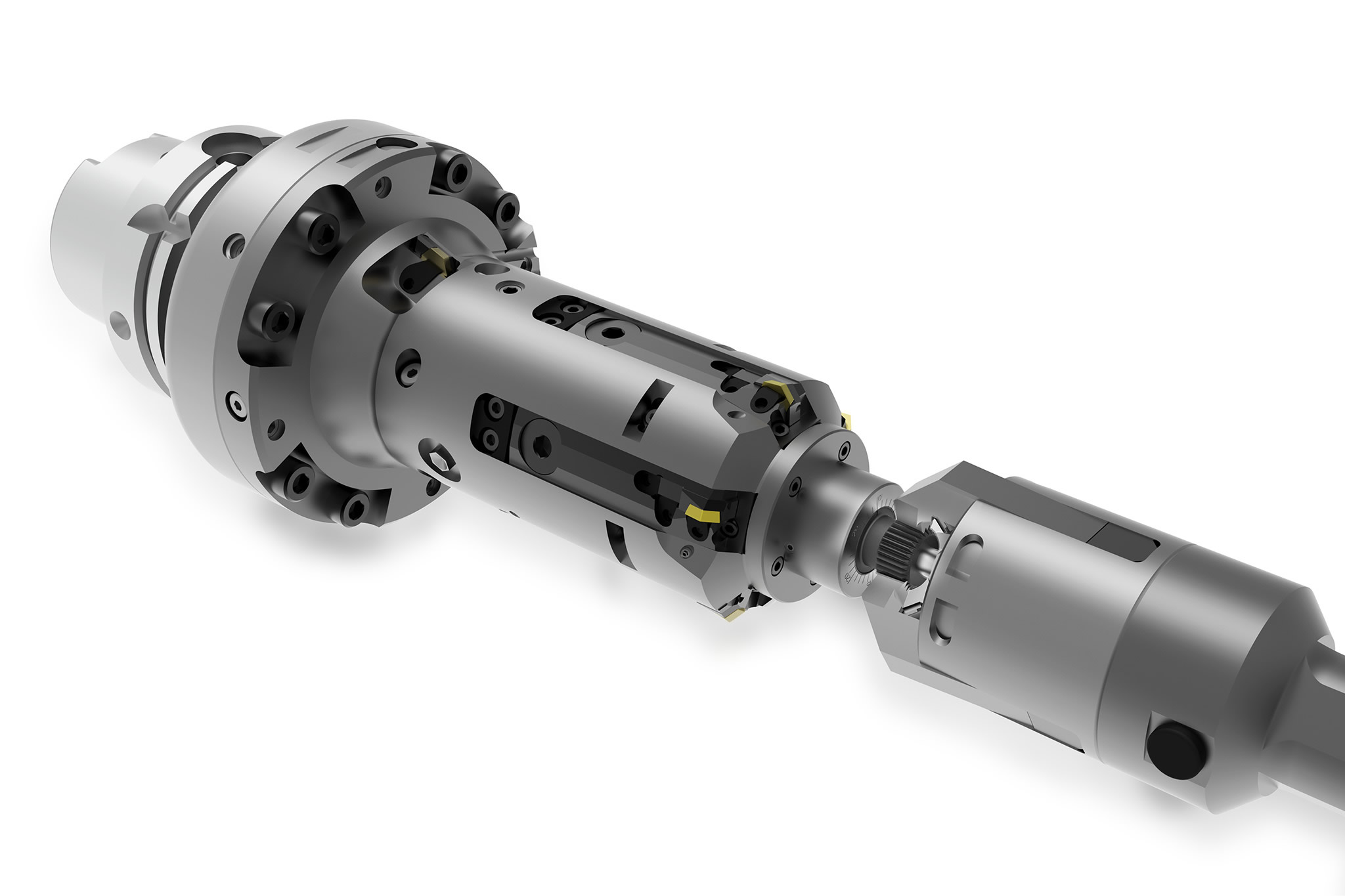

- mechanische Aussteuerwerkzeuge, die maschinenseitig durch Zug-/Druckstangen oder U-Achs-Systeme angetrieben werden;

- NC-gesteuerte Werkzeuge, wie das besonders flexible mechatronische Werkzeugsystem TOOLTRONIC, für Maschinen ohne zusätzliche Vorschubeinheit.

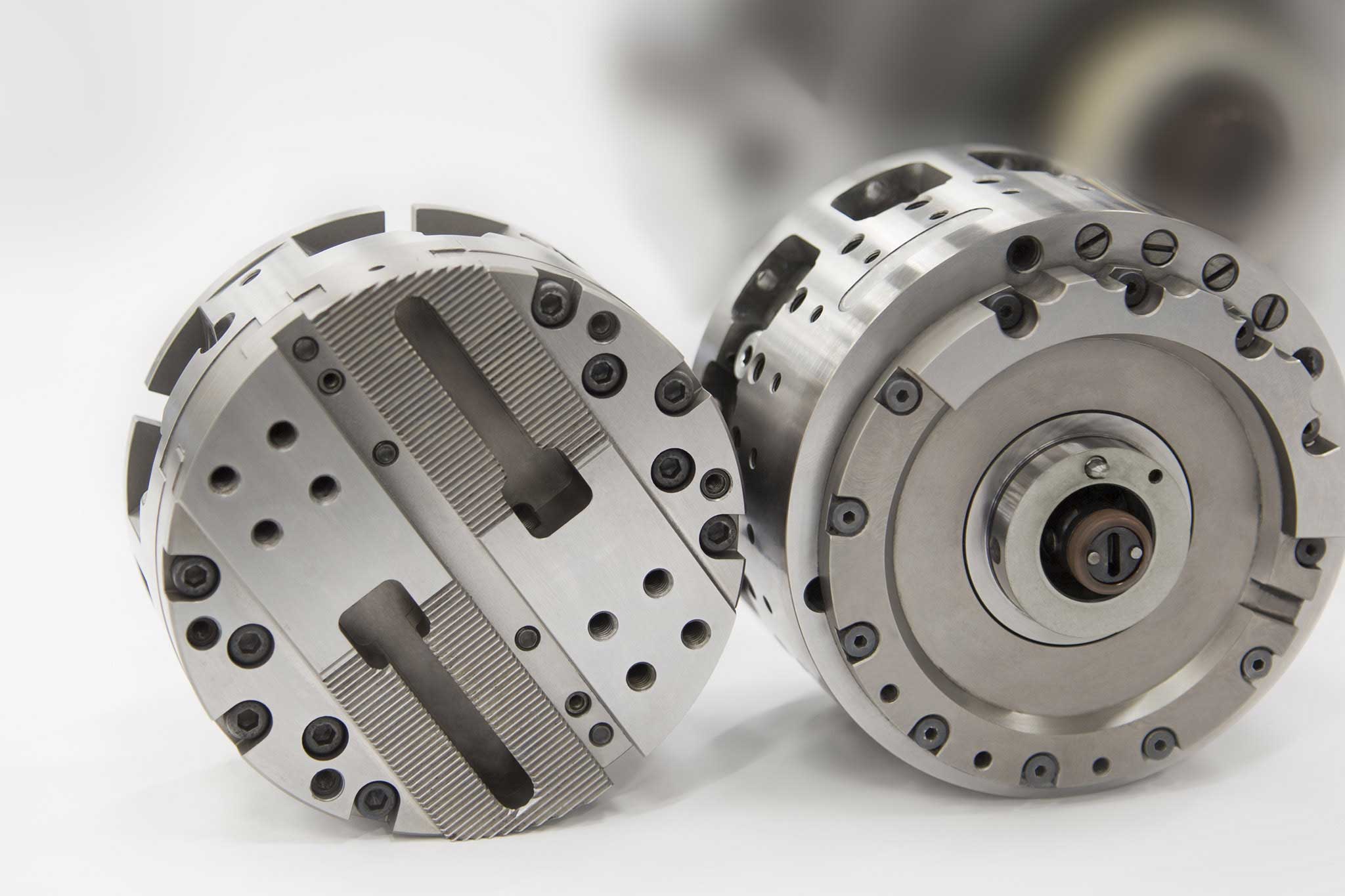

Das MAPAL Engineering Team erarbeitet in enger Abstimmung mit dem Kunden die optimale Lösung für die Zerspanungsaufgabe. Aufwendige, genau abgestimmte Mechanik und die Vielzahl verschiedener Bauteile im Inneren eines Aussteuerwerkzeuges erfordern höchste Genauigkeit und Sorgfalt bei jedem Produktionsschritt. Daher werden Aussteuerwerkzeuge bei MAPAL ausschließlich manuell montiert. Anschließend erfolgen bei komplexen Aussteuerwerkzeugen umfangreiche Tests unter extremen Belastungen und realen Einsatzbedingungen. So geht die Inbetriebnahme durch einen MAPAL Zerspanungsfachmann beim Kunden schnell und effizient vonstatten.

Wann aussteuern?

Produktübersicht

An- und Abtriebsarten

Mechatronisches Werkzeugsystem TOOLTRONIC

Plandrehköpfe

Reihenbohrstangen

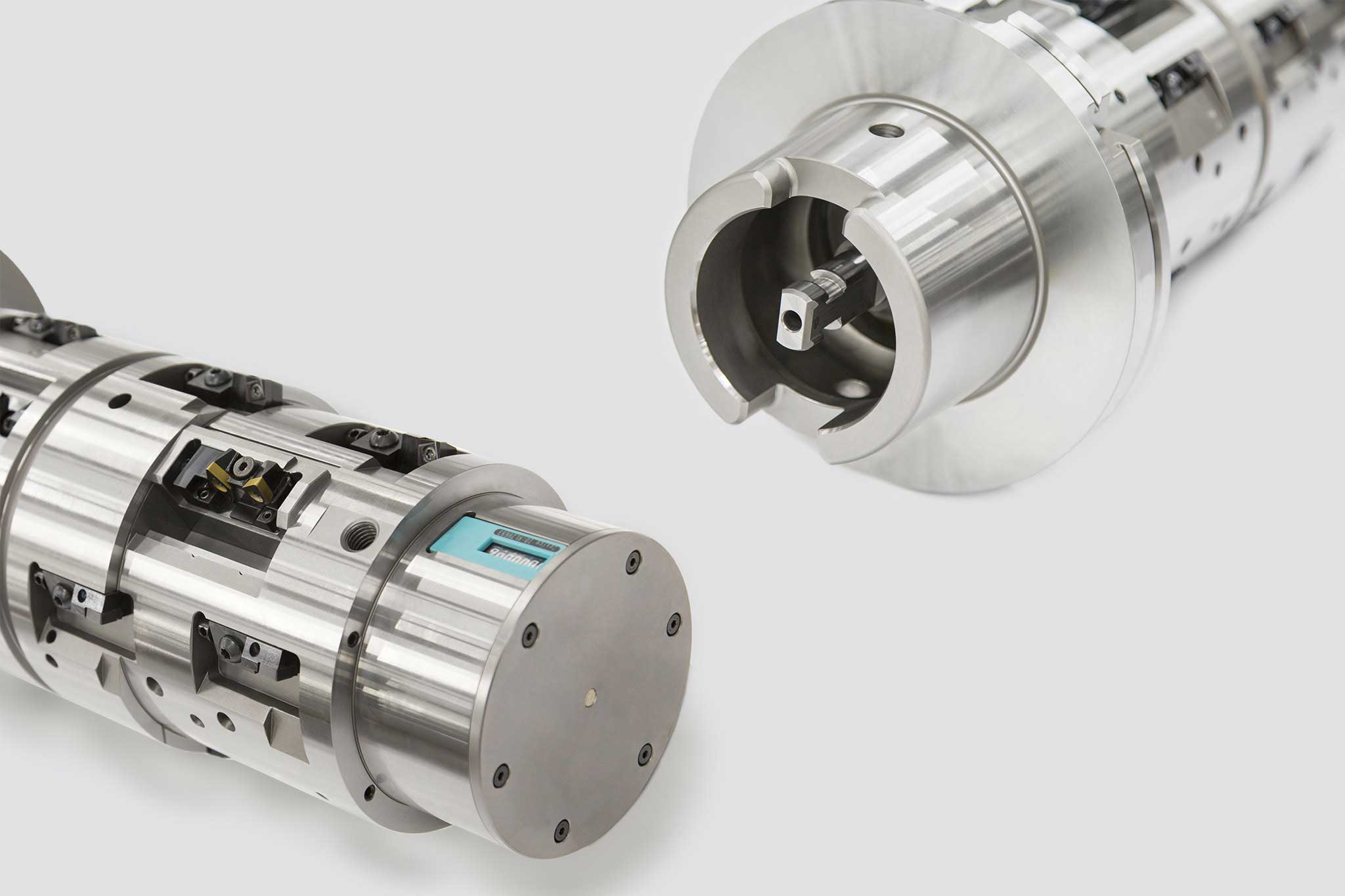

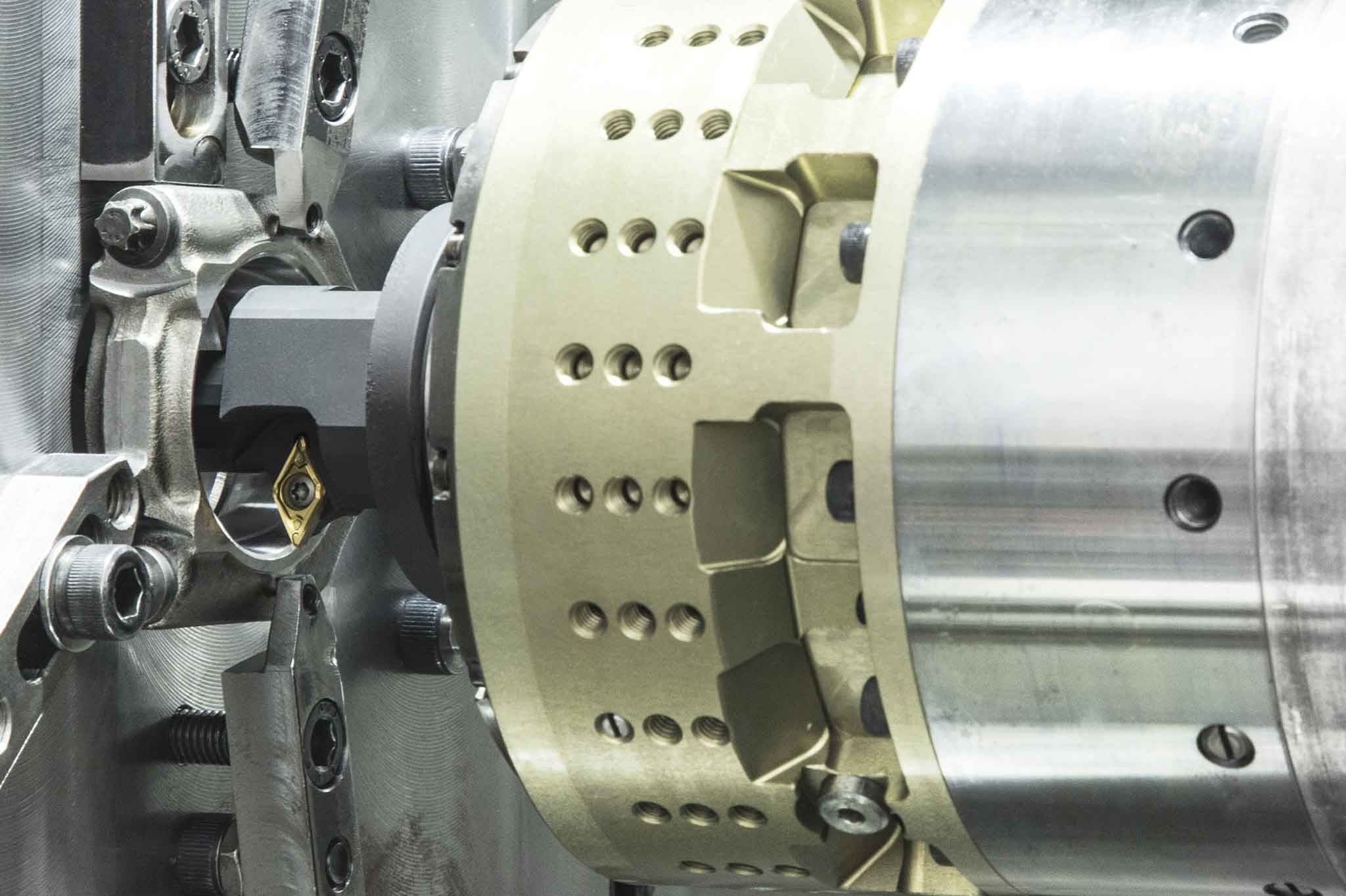

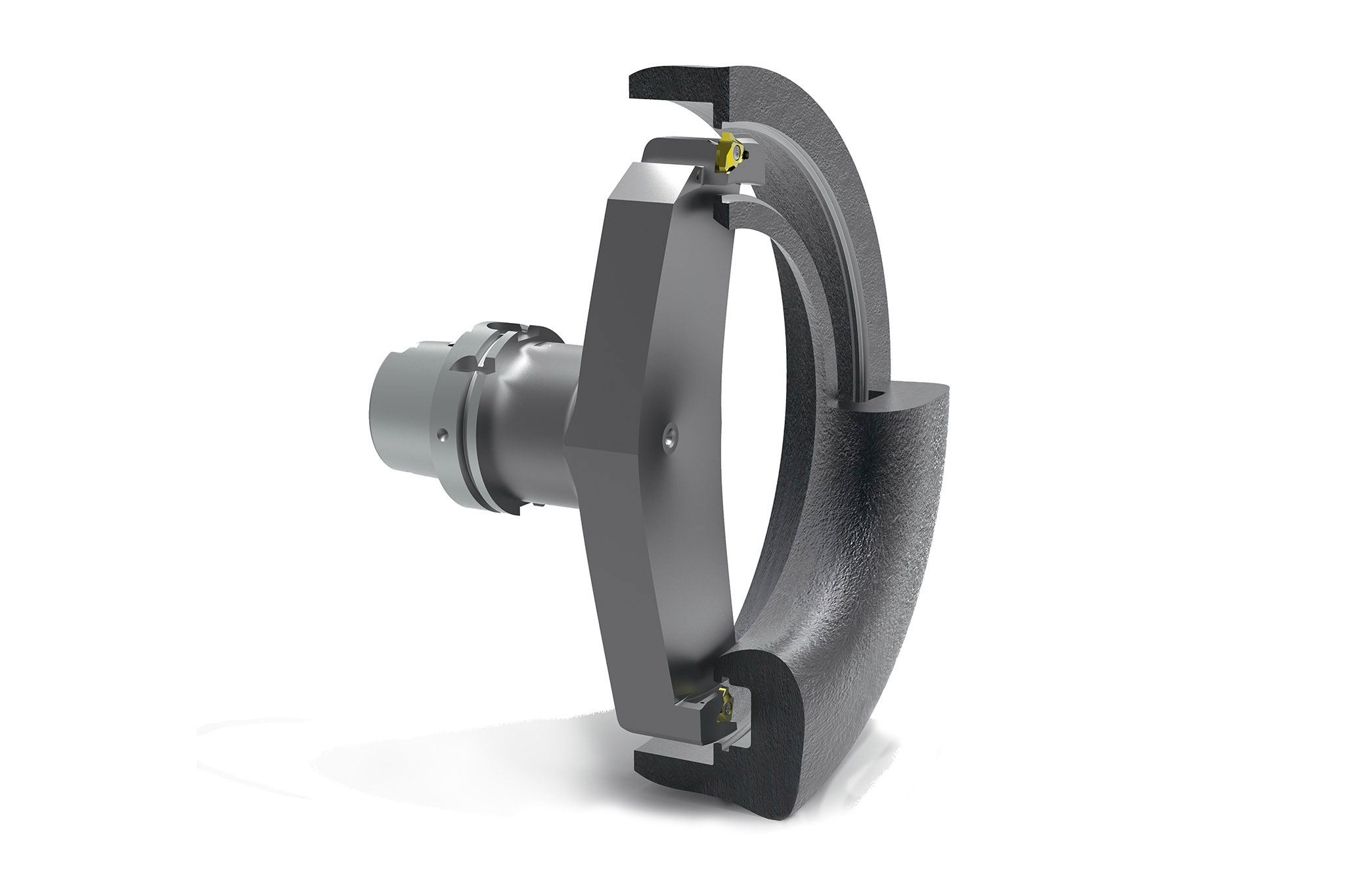

Reihenbohrstangen sind Werkzeuge zur speziellen Bearbeitung von Lagerstegen in Gehäusen. Dabei wird das Werkzeug über mindestens ein Führungslager in der Vorrichtung (Werkstückspannung) geführt.

Mehrere Schneiden im Werkzeug erlauben die gleichzeitige Bearbeitung mehrerer Stege. Eine optionale Zug-/Druckstange ermöglicht eine zusätzliche Planbearbeitung des jeweiligen Steges und / oder eine Schneidenabhebung, um einen Schneidenverschleiß zu kompensieren.

Eingesetzt werden Reihenbohrstangen bei der Bearbeitung von Kurbel- und Nockenwellenlagerbohrungen. Sie gelten als die genaueste Art der Herstellung dieser Bohrungen im Zylinderkurbelgehäuse.

Spezielle Anwendungen

Services für Aussteuerwerkzeuge

Engineering - Auslegung - Inbetriebnahme - Wartung

MAPAL bietet im Bereich Aussteuerwerkzeuge eine umfangreiche Beratung zum gesamten Produktportfolio an. Bei ersten Gesprächen nehmen Vertriebsmitarbeiter die Kundenanforderungen zum Bearbeitungsprozess auf. Um ein optimal zugeschnittenes Produkt anbzuieten, steht neben der Standardproduktpallette auch die Möglichkeit offen, standardisierte Komponenten auf Kundenspezifika anzupassen.

Maßgeschneiderte Serviceverträge ermöglichen es, Wartungstermine fix zu planen und die Servicekosten zu reduzieren. Das MAPAL Serviceteam überprüft dann die Werkzeuge in einem definierten Wartungsintervall.

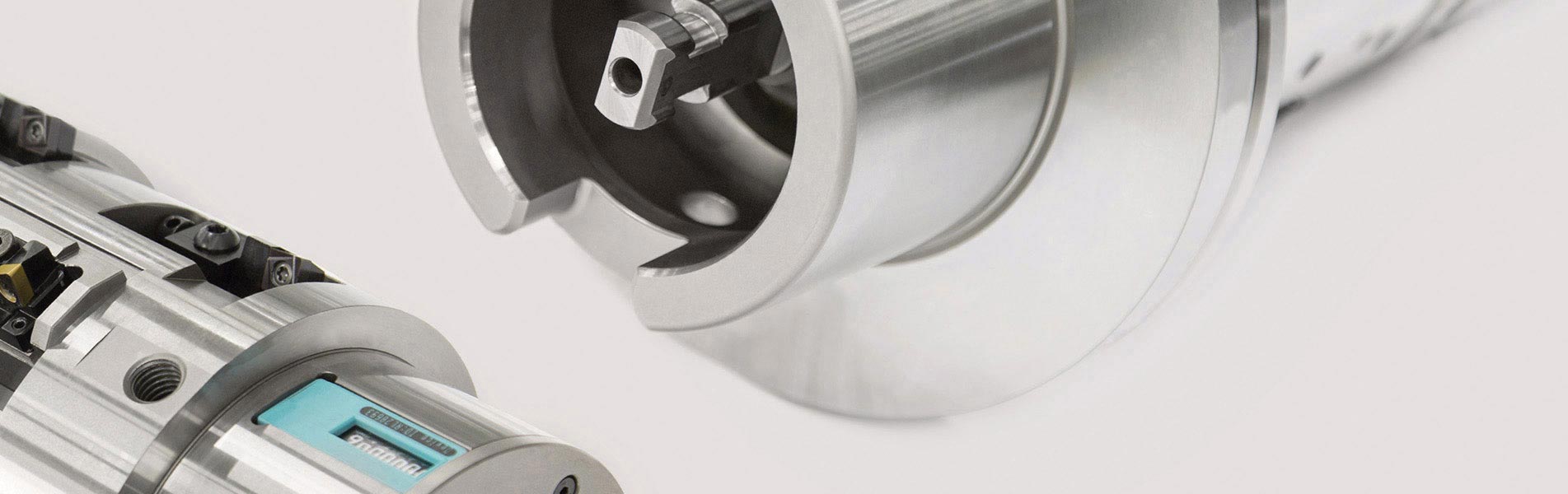

Autarke Serviceanzeige im Werkzeug vereinfacht vorbeugende Wartung und Instandhaltung

MAPAL hat ein besonders einfaches System entwickelt, das Anwender bei der Frage zu Zeitpunkt und Häufigkeit von Servicearbeiten an rotierenden Werkzeugen unterstützt.

Die Integration eines Service-Chips mit LED, zum Teil auch nachrüstbar, signalisiert durch „Blinken“ einen bevorstehenden Wartungsservice. Dabei wird die Anzahl der Betriebsstunden aufgezählt.