01.07.2019

E-Motorengehäuse gehen prozesssicher in die Großserie

MAPAL stellt innovative Bearbeitungslösungen für Zerspanungsaufgaben bereit

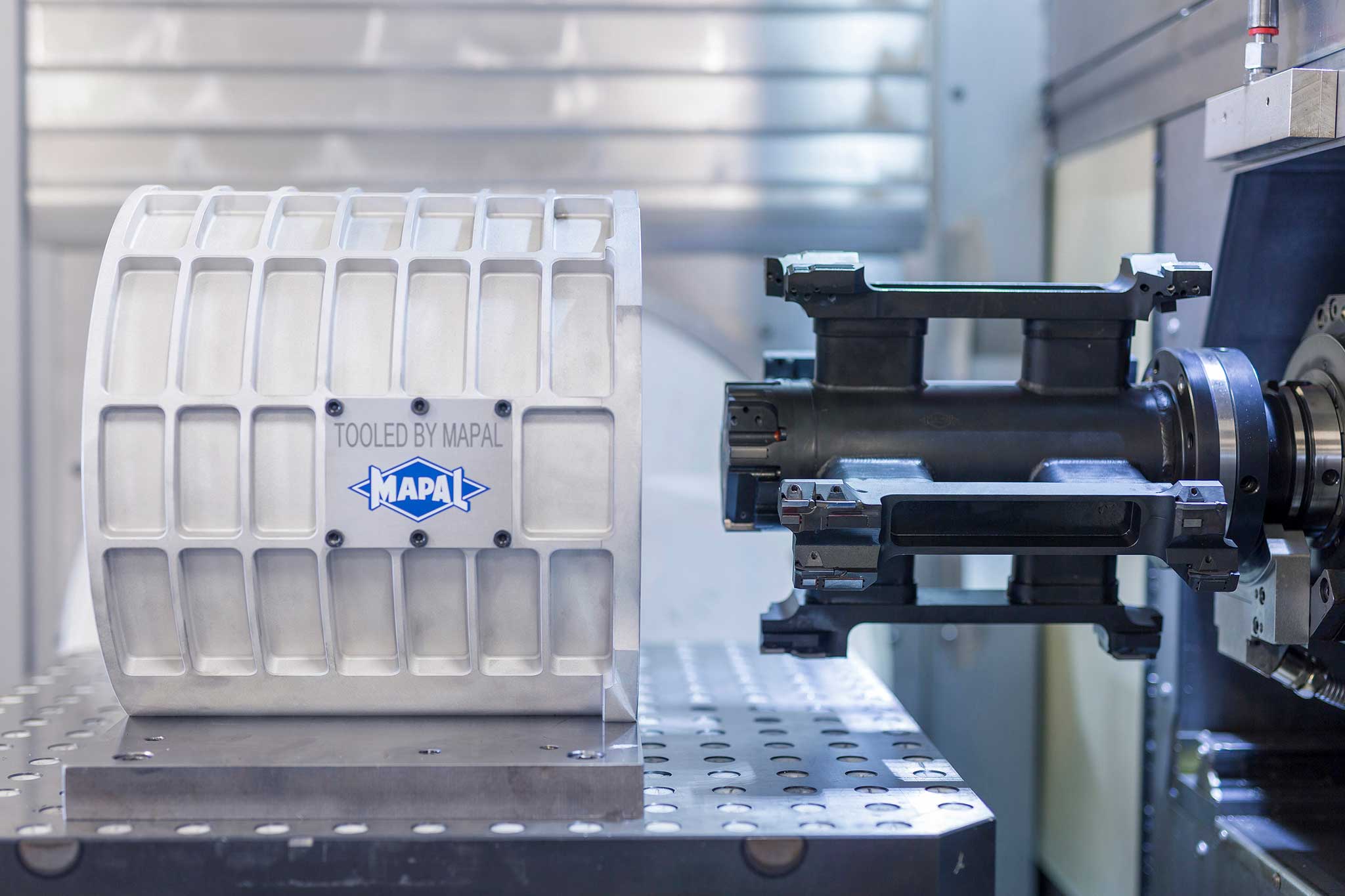

Mit der Bedeutung der Elektromobilität in der Automobilindustrie steigen auch die produzierten Stückzahlen der Fahrzeuge mit elektrischem Antrieb. Zwar sind Elektromotoren per se nichts Neues, jedoch betreten Automobilhersteller mit ihrem Einbau in Fahrzeuge und der damit verbundenen Großserienfertigung Neuland. Präzisionswerkzeughersteller MAPAL stellt innovative Bearbeitungslösungen für die Zerspanungsaufgaben bereit, unter anderem für die komplexe Bearbeitung des E-Motorgehäuses.

Skalierbarkeit des Anforderungskatalogs

Die Automobilhersteller optimieren Verbrennungsmotoren im Hinblick auf diese Kriterien seit Jahrzehnten. Was jedoch für diese Motoren gang und gäbe ist, stellt im Hinblick auf Elektromotoren eine Herausforderung dar. Das zeigt ein Vergleich zwischen einem Gehäuse eines Elektromotors und einem Getriebegehäuse: Das Elektromotorengehäuse weist deutlich enger definierte Toleranzen auf als das Getriebegehäuse. Denn die Genauigkeit hat entscheidenden Einfluss auf den Wirkungsgrad des Motors. Die Bearbeitung erschweren überdies integrierte Kühlkanäle, die das Gehäuse dünnwandig machen, sowie in einigen Fällen Mischbearbeitungen durch eingepresste Lagerbuchsen.

In der Prototypenfertigung sind die genannten Aspekte oft noch ohne große Schwierigkeiten zu meisten. In der Großserienfertigung jedoch stellen sie eine echte Herausforderung dar. Und das nicht nur für die Einhaltung aller Toleranzen, sondern auch bezüglich der Prozesskosten. Neben der erwähnten Lagerbohrung ist die Bearbeitung der Statorbohrung besonders anspruchsvoll. Sie weist einen großen Durchmesser und eine große Tiefe auf.

Auswirkungen des Bearbeitungskonzepts auf die Werkzeugauslegung

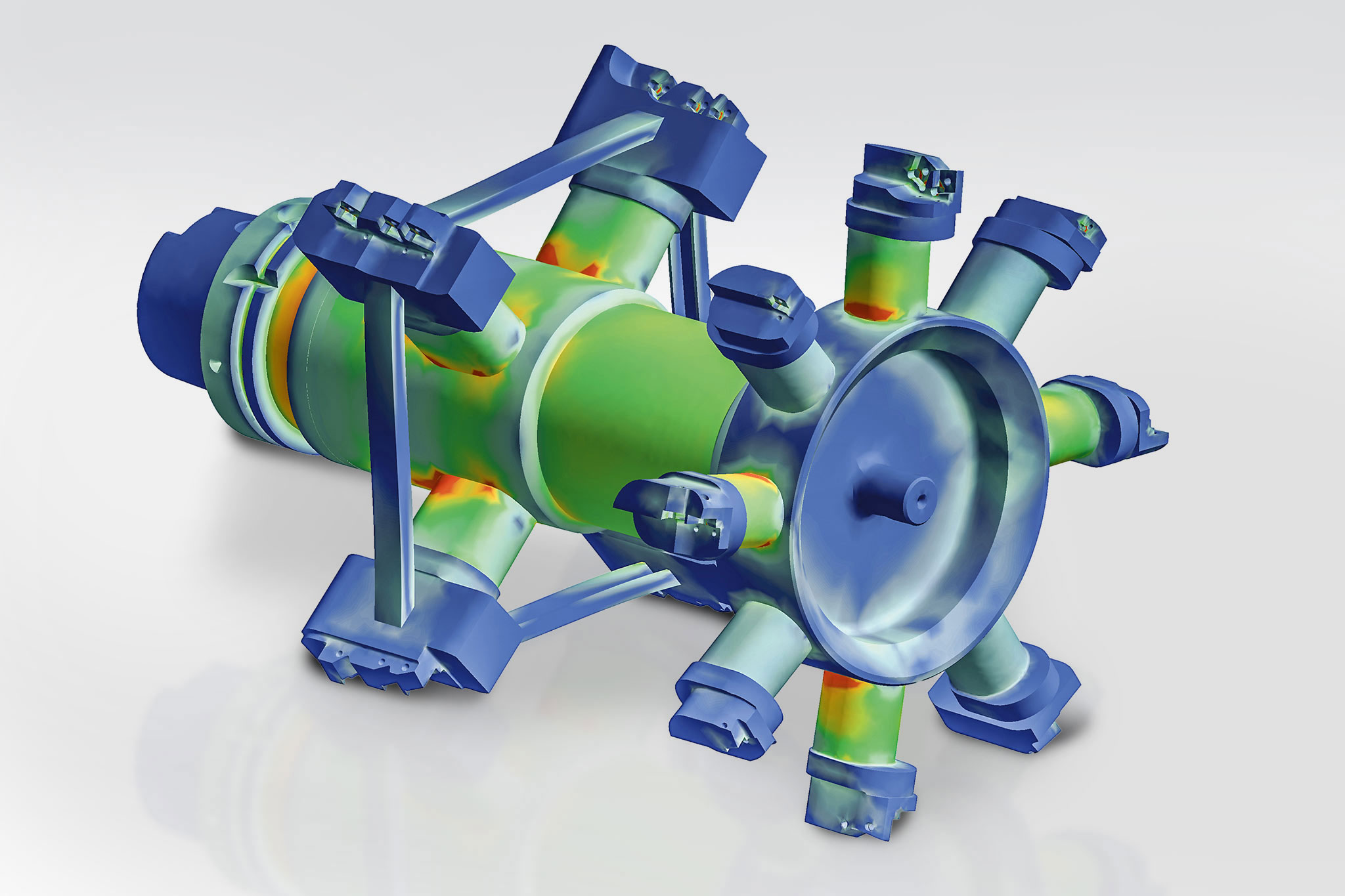

Die dünnwandigen E-Motorengehäuse neigen aufgrund ihrer glockenähnlichen Form zu Eigenschwingungen. Aus diesem Grund und wegen gussbedingter Spannungen im Bauteil ist besonderes Augenmerk auf die Aufspannung und auf die einzelnen Bearbeitungsoperationen zu legen. Bei der Aufspannung ist auf geringe Radialkräfte zu achten, damit das spätere Bearbeitungsergebnis, insbesondere die Zylinderform, nicht negativ beeinflusst wird.

Während am Bohrungseintritt ein radiales Aufmaß von ungefähr 0,5 mm vorliegt, bildet sich am Boden der Bohrung aufgrund der gussbedingten Entformungsschräge eine größere Materialanhäufung von bis zu 13 mm im Durchmesser. Dadurch wirken hohe Bearbeitungskräfte auf das Bauteil und das Werkzeug, die in die Prozess- und Werkzeugauslegung einbezogen werden.

Limitierender Faktor Kippmoment

Statorbohrungen weisen nicht selten einen Durchmesser von bis zu 300 mm auf. Um sie wirtschaftlich zu bearbeiten, setzen die Anwender Werkzeuge mit großen Durchmessern und langen Auskragungen ein. Bei solchen Verhältnissen hat neben dem Werkzeuggewicht das Kippmoment des Werkzeugs nennenswerten Einfluss auf den Bearbeitungsprozess und sind durch Vorgaben der Bearbeitungsmaschine und des Werkzeuggreifers möglichweise limitiert. Grundsätzlich legen Werkzeugspezialisten aus diesem Grund die Werkzeuge möglichst gewichtsarm aus.

Zum Beispiel können spezielle Werkzeugkonstruktionen Gewicht und Kippmoment reduzieren, wie etwa neuartige Fertigungsmethoden und die dadurch mögliche Ultraleichtbauweise. Sie erlaubt nicht nur eine individuelle Kühlkanalführung, sondern ermöglicht extreme Gewichtseinsparungen durch geometrische Freiheiten und die Option innerer Hohlräume.

Empfehlenswert: Ein Mehrfach-Maschinenkonzept

Geringe Werkzeuggewichte lassen auch Bearbeitungslösungen für kleinere Maschinenschnittstellen wie HSK-A63 zu. Denn nur verhältnismäßig leichte Werkzeuge mit großen Durchmessern sind für den Einsatz auf Maschinen mit weniger Leistung geeignet. Um große Durchmesser auf Maschinen mit kleinen Schnittstellen zu bearbeiten, kann darüber hinaus die Zähnezahl des Werkzeugs reduziert werden. So reduziert sich das Zeitspanvolumen beziehungsweise das Schnittmoment, allerdings auf Kosten der Taktzeit.

Diese Optionen sind deshalb von großer Bedeutung, da der Großteil der vorhandenen Bearbeitungszentren in der Automobilindustrie ebendiese HSK-A63 Schnittstellen aufweisen. Um die neuen Anforderungen an die Bauteile für elektrisch angetriebene Fahrzeuge zu erfüllen, rüsten Unternehmen ihre Maschinenparks um. Empfehlenswert für viele Bearbeitungsprozesse ist ein Mehrfach-Maschinenkonzept. Denn kleinere Spindeln arbeiten flexibler und um 15 Prozent schneller als HSK-A100 Spindeln. Eine optimale Prozessauslegung umfasst Bearbeitungszentren mit HSK-A63 für die Rundumbearbeitung und Bearbeitungszentren mit HSK-A100 für die Bearbeitung der Statorbohrung. In jedem Fall beeinflusst die maschinenseitige Trennstelle die Werkzeugauslegung grundlegend. Denn das maximal mögliche Drehmoment und die maximal mögliche Schnittleistung sind maßgeblich für die Definition der Werkzeugzähnezahl. Dabei gilt: Je höher die Zähnezahl, desto kürzer die Zykluszeit, desto leistungsfähiger muss die Bearbeitungsmaschine beziehungsweise die Spindel sein.

Anforderungen an den Bearbeitungsprozess

- der Koaxialität von Lagerbohrung und Statorbohrung;

- der Rechtwinkligkeit der Bohrungen zur Referenzfläche;

- der Rundheit und Zylinderform der Statorbohrung und des Lagersitzes.

Die Auslegung der Werkzeuge

Vorbearbeitung: Hoher Materialabtrag mit wirtschaftlichen Arbeitswerten

Ausschlaggebend für die Auslegung des Werkzeugs für die Vorbearbeitung ist in den meisten Fällen die Bearbeitungsmaschine. Die erste Wahl für MAPAL ist ein Aufbohrwerkzeug mit Kurzklemmhaltern und PKD-bestückten Wendeschneidplatten. Dieses Werkzeug arbeitet mit hohen Schnittgeschwindigkeiten und Vorschüben und erzielt schnell und damit wirtschaftlich einen hohen Materialabtrag. Allerdings erfordert es eine Maschine mit hohem maximalem Drehmoment und entsprechender Leistung.

Ist eine solche Maschine nicht verfügbar, kann die Statorbohrung mit einem ISO-Helixfräser mit PKD-bestückten Wendeschneidplatten vorgefräst werden. Der Helixfräser erreicht ebenfalls sehr hohe Schnittdaten; allerdings ist die Bearbeitungszeit durch den größeren Bearbeitungsweg deutlich länger.

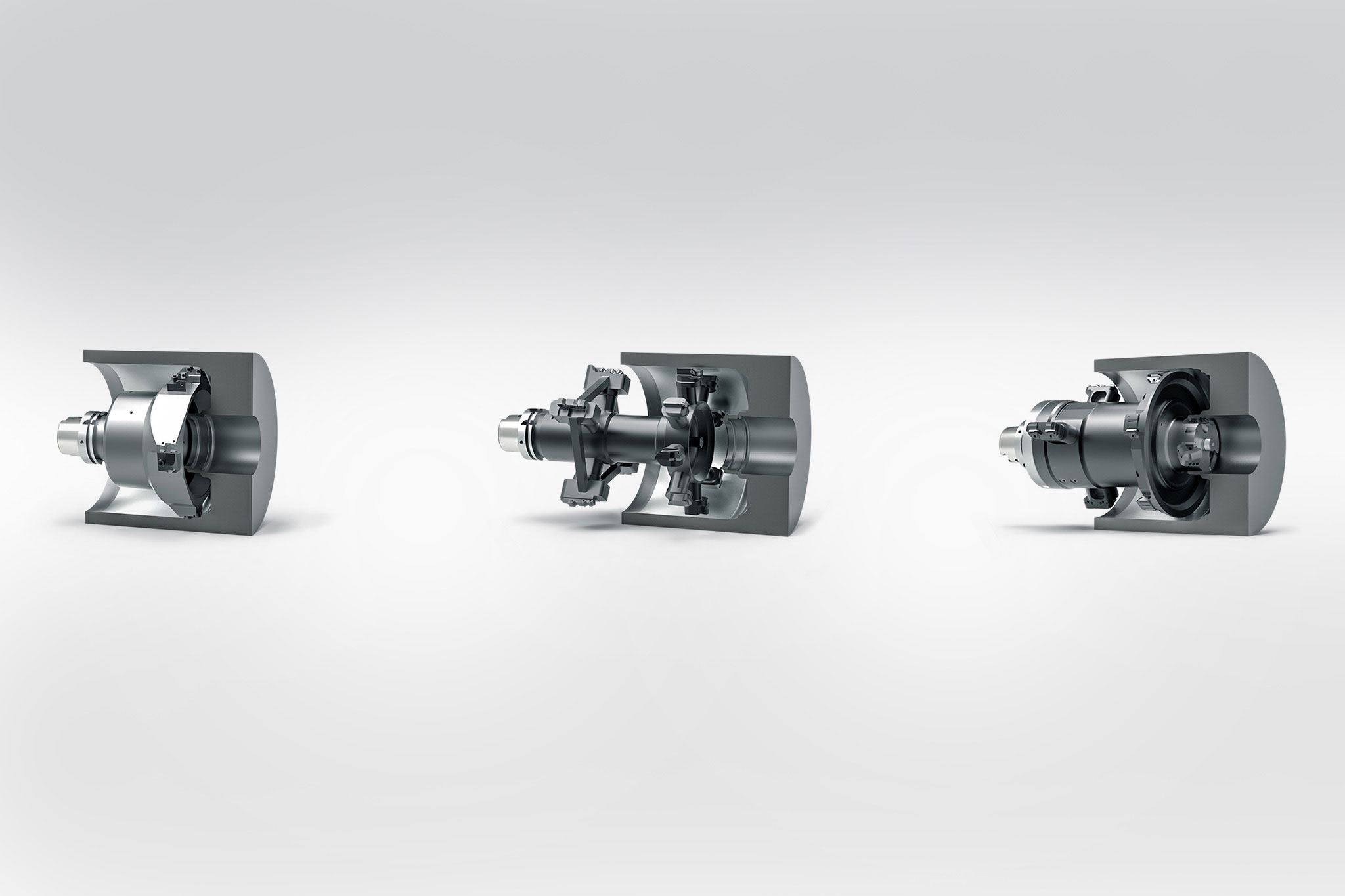

Semi-Finishing und Fertigbearbeitung: Höchste Präzision sicherstellen

Auch bei der Semi-Finishbearbeitung liegt der Fokus auf dem Drehmoment und der Leistung der Maschine. Das Semi-Finishwerkzeug bearbeitet den aufwendigen Konturzug des E-Motorgehäuses so vor, dass die abschließende Fertigbearbeitung in einem Arbeitsgang prozesssicher gelingt. Ein Präzisionsaufbohrwerkzeug mit PKD-bestückten ISO-Wendeschneidplatten ist hier das Werkzeug der Wahl.

Das Finishwerkzeug stellt die komplette Kontur mit Fasen und radialen Übergängen innerhalb einer Toleranz von wenigen µm her. Um höchste Genauigkeit zu erreichen, ist das Feinbohrwerkzeug mit feinjustierbaren PKD-bestückten Schneidplatten ausgestattet. Führungsleisten gewährleisten eine optimale Abstützung in der Bohrung.

Lagerbohrung: Mischbearbeitung stellt Herausforderung dar

Einige Varianten der Elektromotorengehäuse weisen eine eingepresste Stahlbuchse für die Lagerung der Rotorwelle auf. Dabei wird zunächst der Sitz der Buchse bearbeitet und während des Prozesses eine Buchse eingepresst. Aufgrund der hohen Anforderungen an Koaxialität von Lagerbohrung und Statorbohrung bearbeitet anschließend ein Kombinationswerkzeug beide Bohrungen fertig. Dabei zerspant ein Teil des Werkzeugs die Stahlbuchse, der restliche Teil gleichzeitig die Statorbohrung aus Aluminium. Diese sogenannte Mischbearbeitung stellt Werkzeughersteller vor mehrere Herausforderungen: Sie müssen zum einen die Stahlspäne prozesssicher vom Aluminiumbereich fernhalten, um nicht die Bauteiloberfläche oder die PKD-Führungsleisten des Werkzeugs zu beschädigen. Zum anderen unterscheiden sich die beiden Materialien grundsätzlich – in der Wahl der Schnittgeschwindigkeiten oder der zu erwartenden Standzeiten der Schneiden.

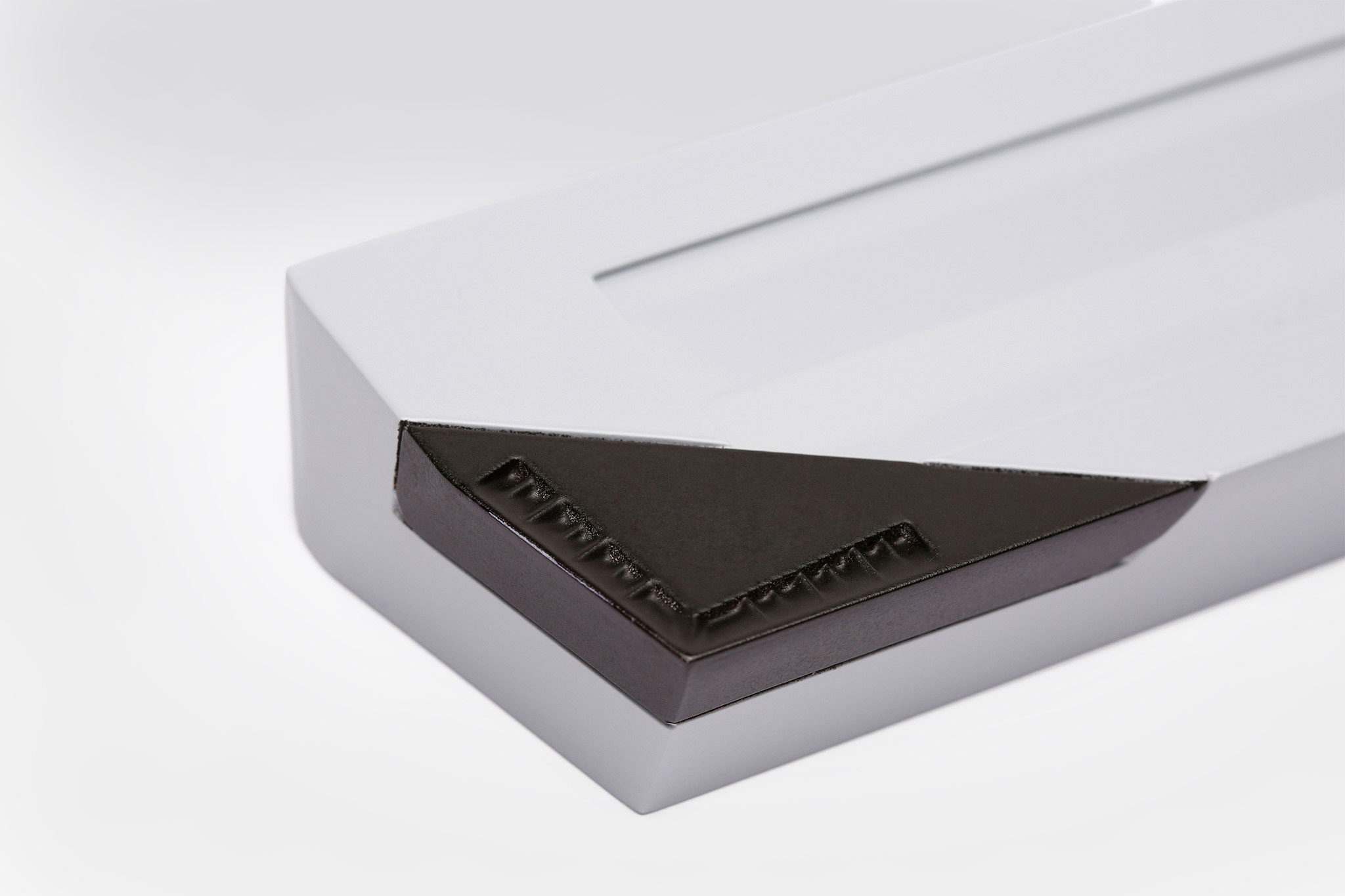

Eine spezielle Spanleitstufe, eine optimierte Kühlmittelführung sowie geöffnete Spanräume stellen in der MAPAL Bearbeitungslösung sicher, dass die Stahlspäne prozesssicher nach vorne abtransportiert werden. Die Aluminiumspäne hingegen führt das Werkzeug durch eine eigens ausgelegte Rückspülung nach hinten ab. Die MAPAL Lösung verfügt darüber hinaus über einen sogenannten Protektionsschild, der zusätzlich sicherstellt, dass die Stahlspäne im vorderen Bereich bleiben (siehe Bild oben, Werkzeug 3).

Wie aber den unterschiedlichen Schnittwerten und Standzeiten begegnen? Für Aluminium empfehlen die Spezialisten eine Schnittgeschwindigkeit von 800 m/min; für Stahl nur 200 m/min. Und während eine PKD-bestückte Schneide 6.000 bis 8.000 Aluminium-Bauteile bearbeitet, liegt die Schneidenstandzeit in der Stahlbearbeitung, in der Regel Cermet, bei nur 250 bis 300 Bauteilen. Die Lösung sind Wendeschneidplatten. Vor Ort auswechselbar, können beide Schneidentypen bis zu ihrem Standzeitende im Einsatz bleiben.

Bearbeitungsmöglichkeiten für tiefe Bohrungen mit großem Durchmesser: MAPAL Variante um 90 Prozent schneller