28.09.2023

Structural parts in record time

HELLER Group company Wenzler and MAPAL pool knowledge

When a sports car manufacturer was running short on structural parts, it put its trust in the process expertise of the mechanical engineers at August Wenzler Maschinenbau GmbH. In order to meet ambitious deadlines set by the automobile manufacturer, the HELLER Group subsidiary Wenzler pooled its expertise with tool manufacturer MAPAL.

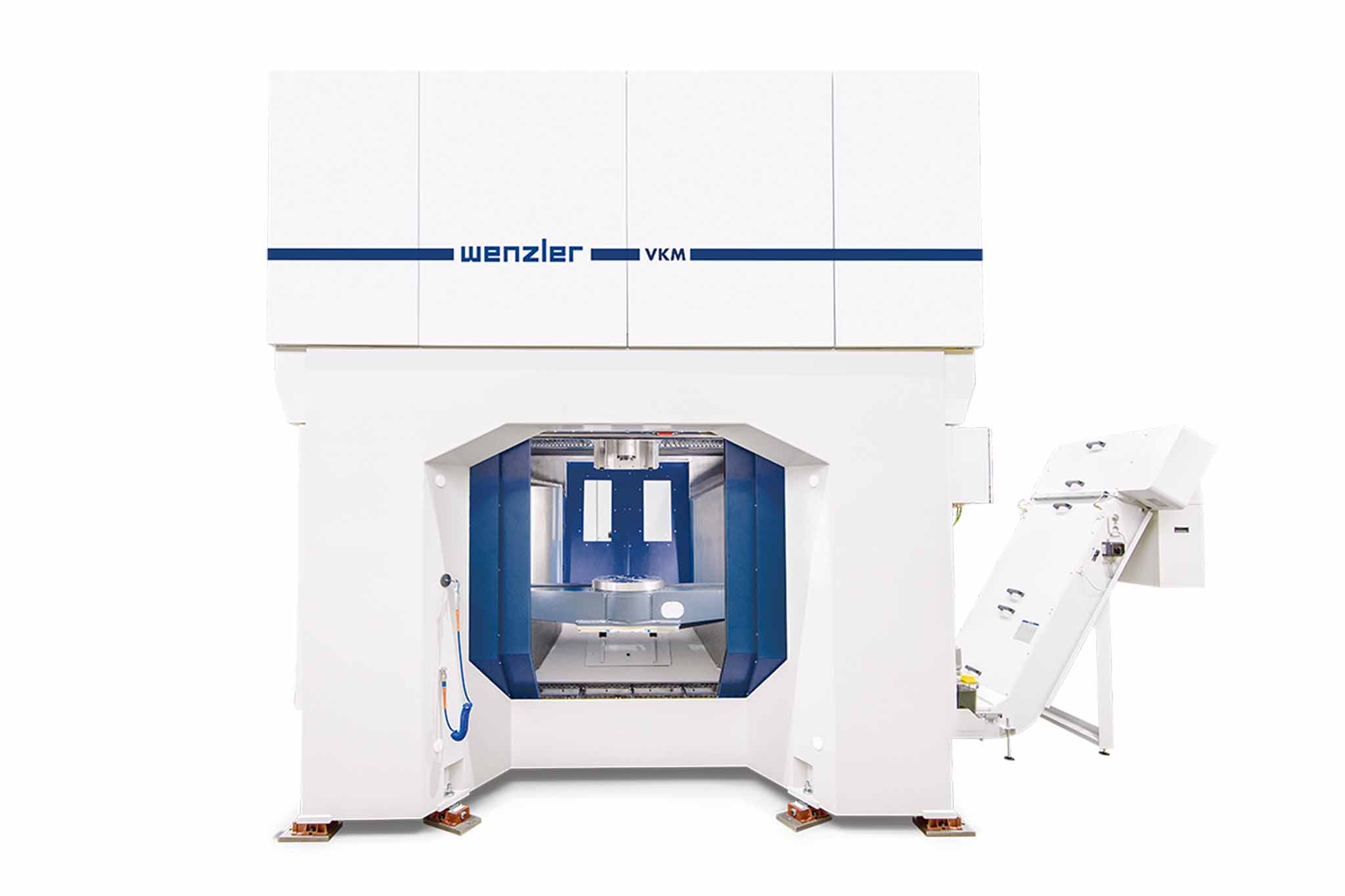

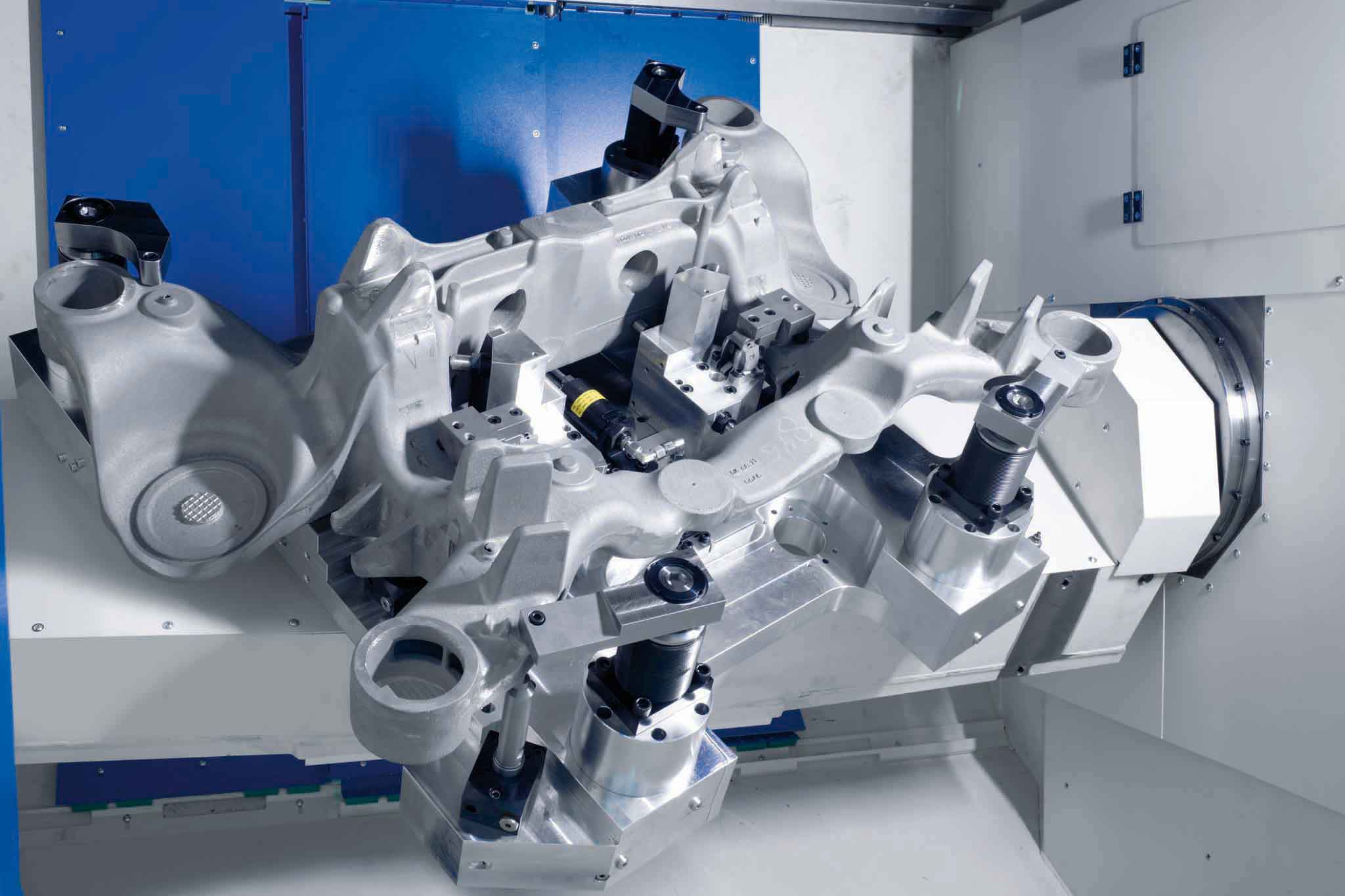

All complex technological parts (e.g. rotary axes and main spindles) are sourced by Wenzler from HELLER. The machine’s translational axes are located in the tool and the rotary axes in the workpiece. This allows the integration of large travel ranges with dimensions of 1500 x 1250 mm.

Low weight, high tempo

Other machines of this size are usually designed for high machining volumes, which makes them correspondingly heavy and slow. Wenzler picked a different approach and built a lightweight and very agile machine. The machining volume for structural parts is relatively small considering the size of the machine and is achieved by means of light to mid cuts. However, the machine also has to be able to absorb the vibrations resulting from the machining process. The high degree of agility is vital for keeping non-productive time short.

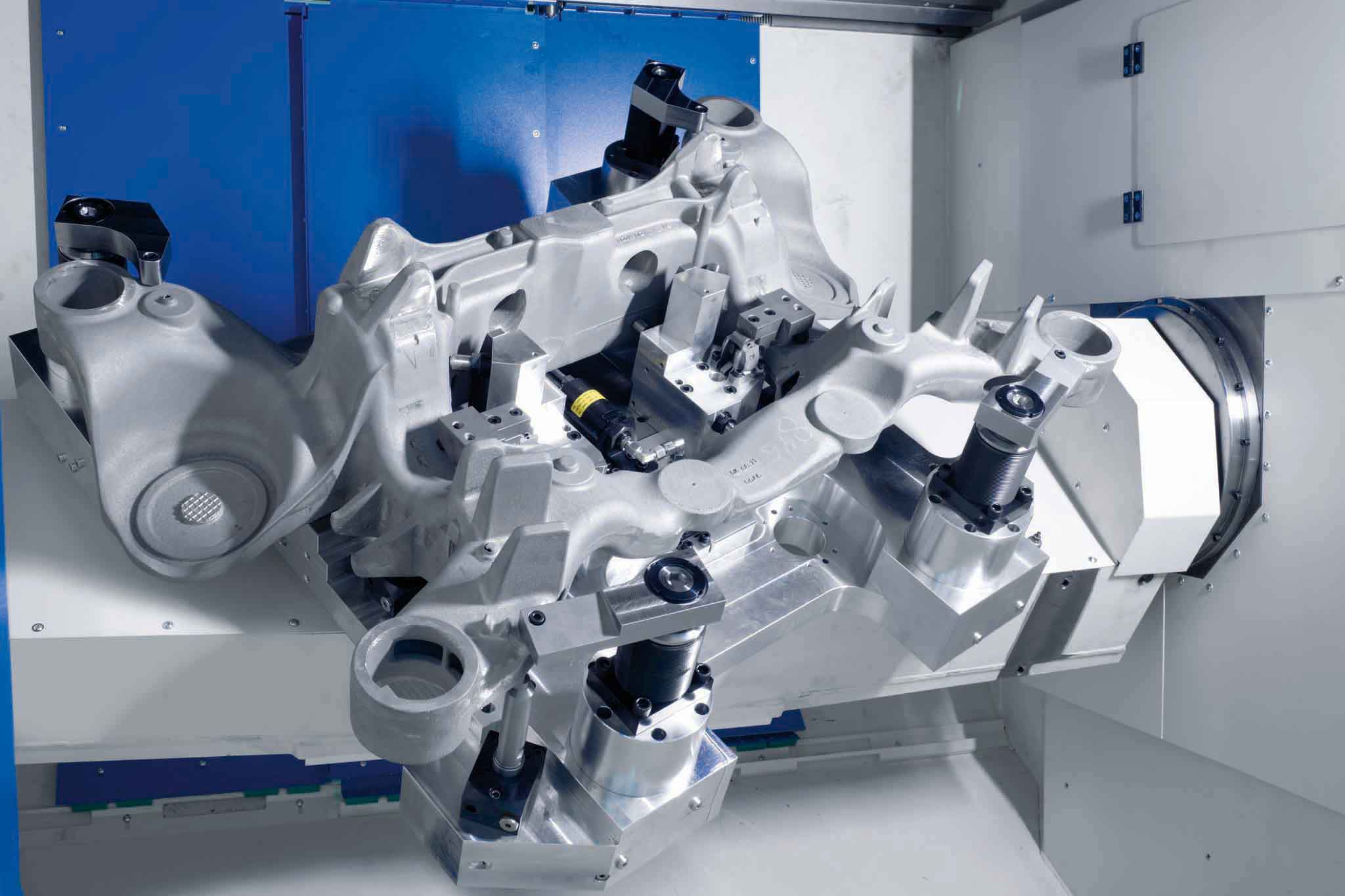

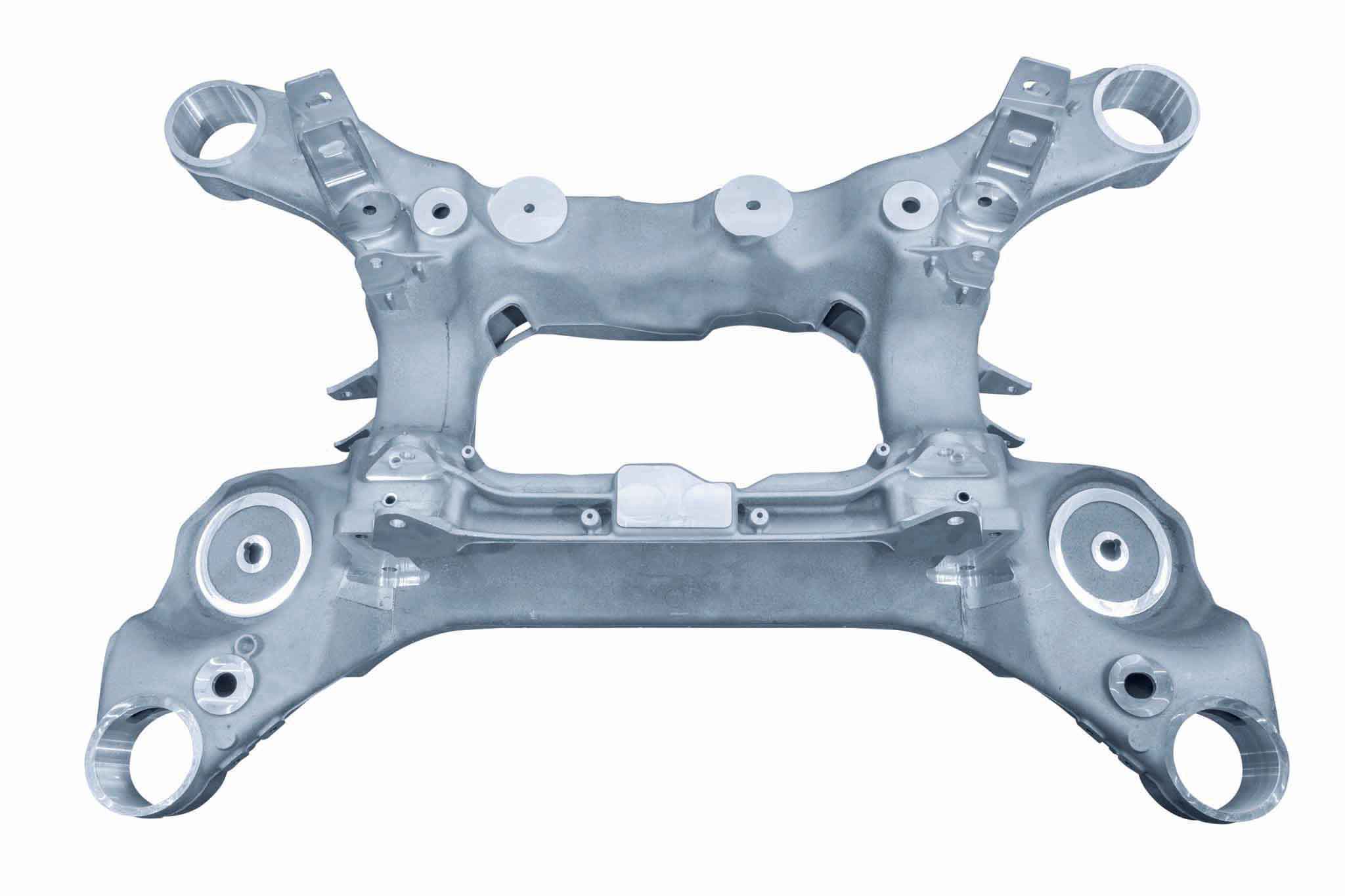

A subframe is a typical part. It acts as a rear-axle mount in vehicles. It can be up to 1000 x 1000 mm and weights between 25 and 30 kg. This means it can be loaded and unloaded in the machine automatically. As the working area of the VKM is easily accessible from two sides, robots and workers can be safely separated from one another.

The machines are largely designed to be turnkey solutions. “We always prefer to deliver the process, clamping fixture and tools along with the machine as a complete package. This way we know that everything will work well”, explains Wolfgang Wenzler. Together with his sister Ingrid Wenzler, they are the third generation to run the family company. “First and foremost, we remain a system provider. The requirement profile of our clients has not changed. The client still comes with a workpiece, names the quality and quantity, and wants a suitable solution from us.”

If speed is of the essence, Wenzler sometimes comes up with unconventional solutions. In the past, machines were already delivered to clients even though the design of the part had yet to be finalised and the process still had to be defined. Instead, Wenzler completed development on a TechCenter machine, which is available in Spaichingen for this purpose, and delivered the process later on. This machine was also used when a sports-car manufacturer that did not have its own parts production desperately needed 3,000 subframes. The machine manufacturer quickly became a contract manufacturer and helped its client out.

The quality of the parts and Wenzler’s inherent process know-how convinced the car manufacturer. Four years later, they turned once more to the Spaichingen-based company. Once again, it involved manufacturing subframes. The company wanted to buy a machine together with a process designed to use minimum quantity lubrication. The sports-car manufacturer wasn’t striving to start its own parts production in this way, but rather to equip one of its suppliers, a foundry, which was unable to achieve the required cycle time for the part on its own.

From 4 hours to 16 minutes

At first, the foundry needed around four hours to mechanically machine the rear-axle mount with multiple clamping setups. After some optimisations, they still needed two hours. The production goal of 4,000 pieces per year would have been at risk with this output. Based on the data, Wolfgang Wenzler analysed the part and came to the conclusion that a cycle time of 16 minutes was possible. In his opinion, this would only be achievable if MAPAL was aboard as the tool supplier for this project. The two companies have been working together for more than 40 years and have successfully completed many projects. The precision tool manufacturer from Aalen contributes its solution expertise to this partnership, which is based on trust and cooperation on an equal footing.

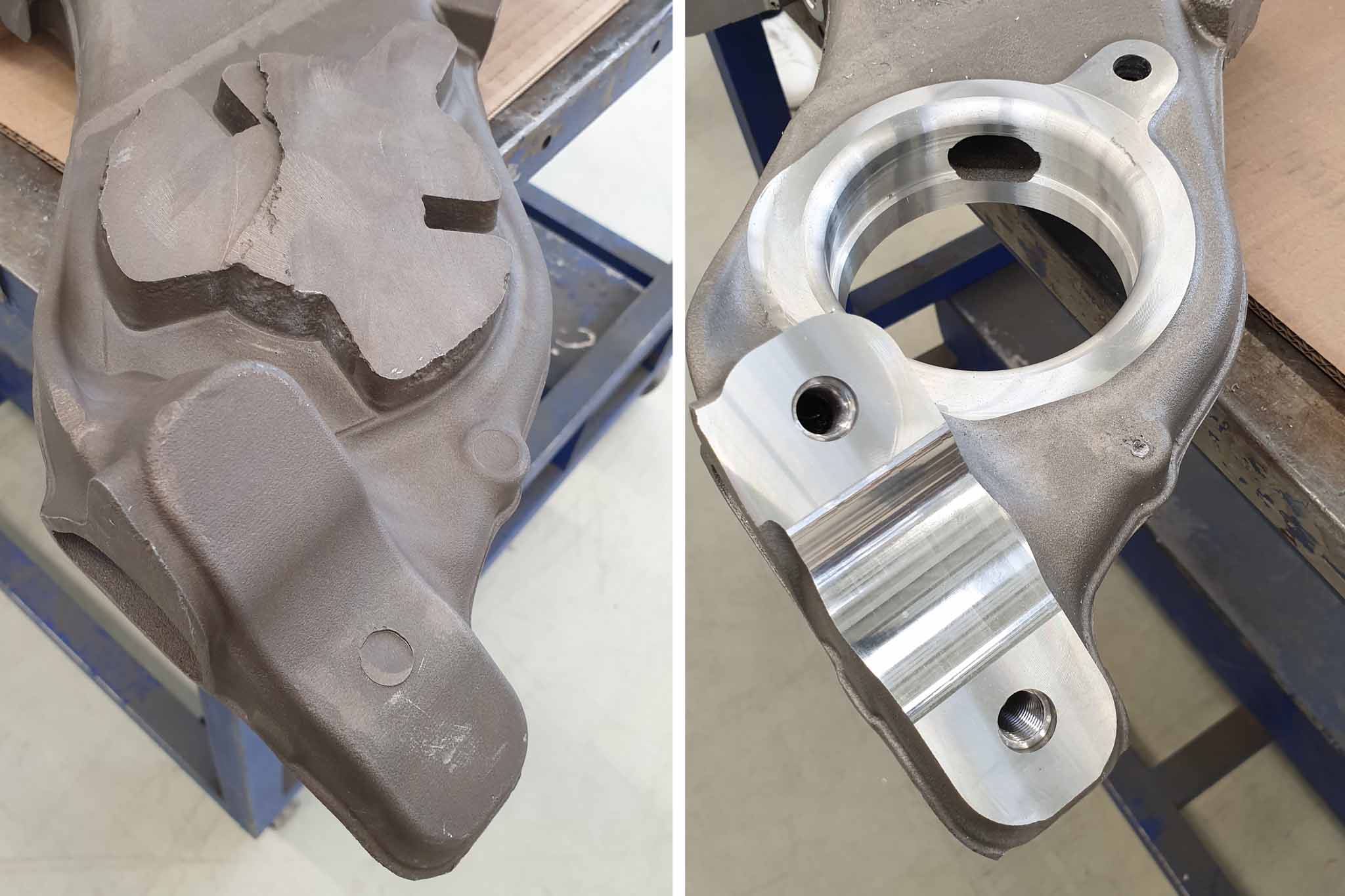

The special challenge here this time was the enormous time pressure as the project had to be completed within ten weeks. The “normal” timeframe for such a project is ten months. The blanks represented a further handicap. In car manufacturing, 4,000 parts are considered a small series. It would not have been economical for the foundry to invest a lot of time and money to optimise blanks like it would have for a large series. Instead, the blanks had very large sprues and required a lot of stock removal. And so a lot of aluminium still had to be machined during finishing.

Wolfgang Wenzler appreciates the cooperation with MAPAL: “It is impressive how accessible this company is. When it comes to making decisions, we reach the right people here very quickly, all the way up to management. Without long correspondence, we were given binding confirmation even by telephone, which was particularly important for this project.” MAPAL’s experience with PCD also came into play. Wenzler was able to profit from their enormous knowledge.

Three of the tool manufacturer’s technicians were involved in the project in Spaichingen. As a technical consultant for the client, Peter Krafft took care of all the questions that arose in everyday operation. Sven Frank is Global Head of MTB Management and thus responsible for machine manufacturers. Igor Ivankovic, Component Manager Chassis & Brakes, contributed his specialist knowledge about parts. “Thanks to this line-up, we were able to help very quickly; our expertise is available immediately from day one”, Frank explains. “We have also been focusing for years on process designs with minimum quantity lubrication to increase the sustainability of machining production. We were able to draw on extensive expertise.”

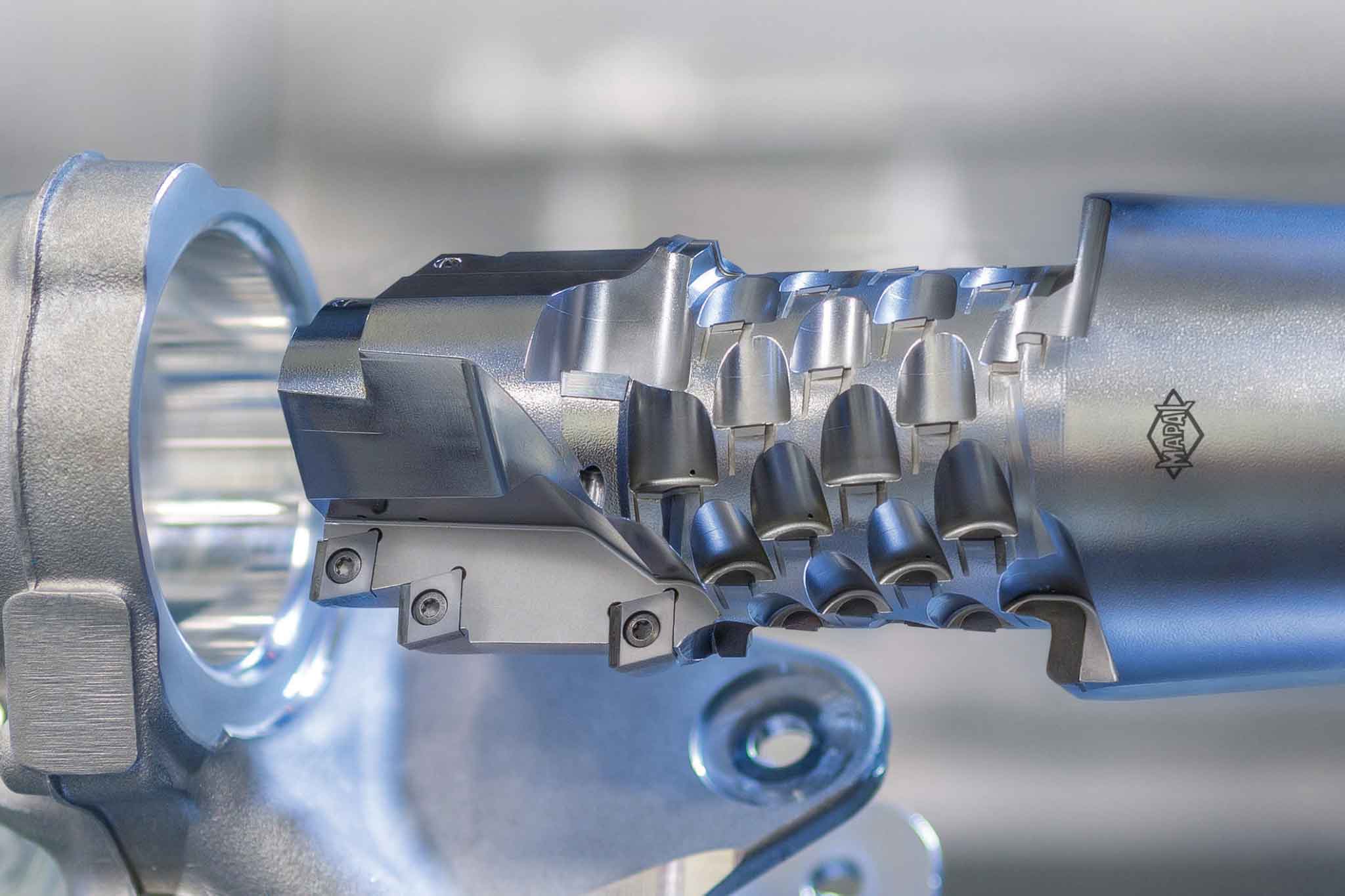

Four tools are the key

An analysis showed that the first four of a total of 26 tools were responsible for 60 percent of the cycle time. The others were only employed for a relatively short period of time. The tool manufacturer therefore knew where to start to improve performance. Right from the first meeting, MAPAL made concrete suggestions with regards to tool design. “You could notice that our two companies have a lot of experience in this field and all the necessary decisions can be made quickly”, Wolfgang Wenzler reports.

Wolfgang Wenzler was relieved by the result: “With the tools from MAPAL, we were able to produce smooth surfaces from the very start. We were very happy about this. The milling noise was very solid, and we were able to achieve sensational cutting data.” His calculated cycle time also proved to be right on the dot. The first machining of a part in automatic operation was completed in 16 minutes, without any optimisation. Despite all their experience, every new structural part is always a challenge for Wenzler. The distribution of masses is somewhat different for every frame, which therefore exhibits unique vibrational behaviour.

Krafft was also very impressed by the quick processing: “The tools were put on the machine, and we were able to start production immediately. I’ve supervised a lot of projects, but they rarely ran with so few adaptations.” Sebastian Knaus, Technical Director at Wenzler, sees a number of reasons behind the extreme reduction in cycle time: “At first, the foundry only had slow machines available where standard tools were used that required many paths. Our performance approach was superior from the start. Additionally, they worked with three clamping setups.” Because the bridge is relatively slim in Wenzler’s VKM, machining could also be performed “over head”, which allowed the entire part to be machined in a single clamping setup.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342