15.12.2021

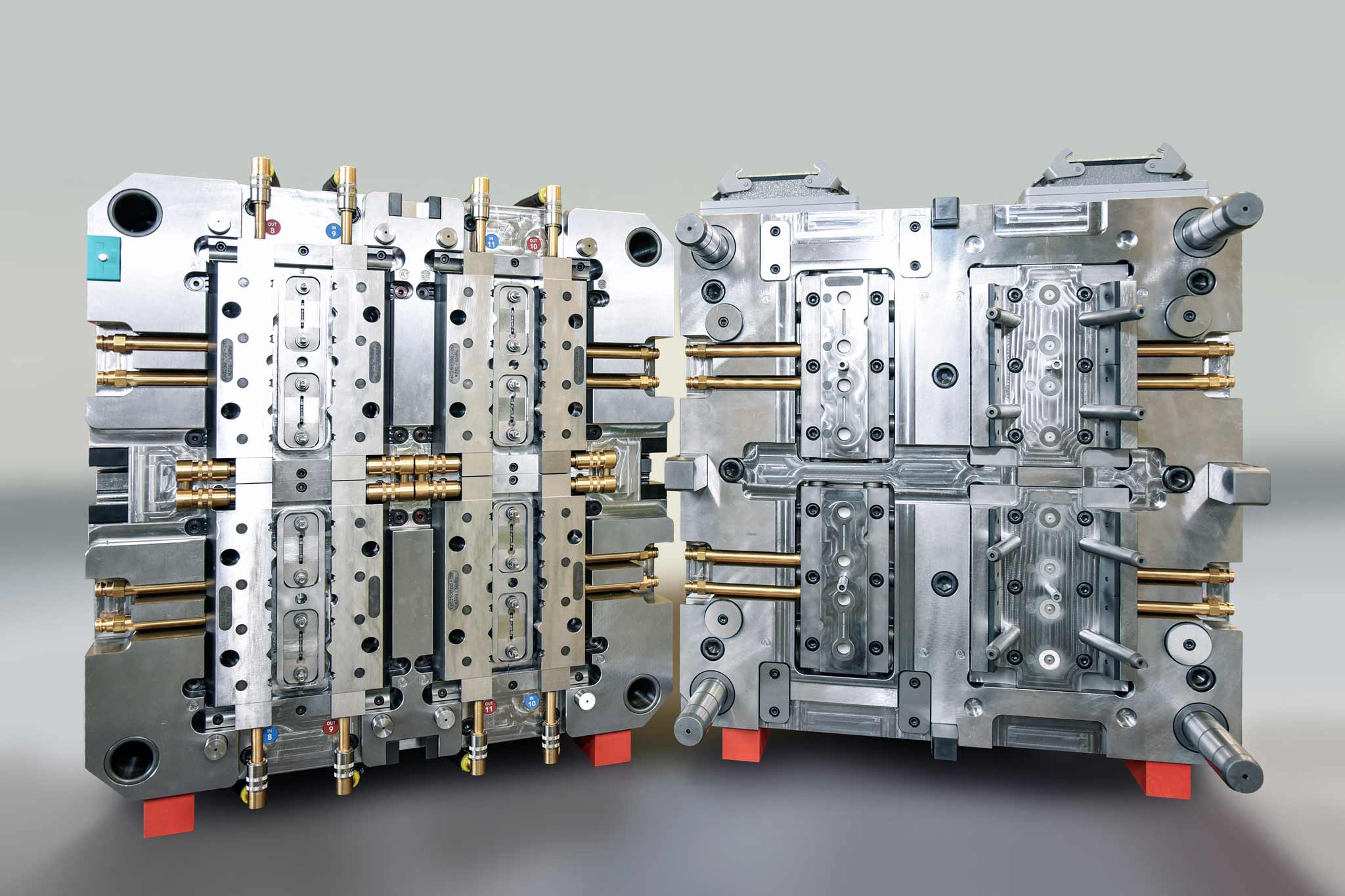

Optimisation in mould making

Flexibility and productivity with solid carbide tools

In the space of six years, Marco Schülken has thoroughly transformed the Thuringian toolmaking company he took over in 2015. With his 30 employees, he was able to attract customers in various sectors and enter new markets, including the ones abroad. MAPAL came into play when looking at optimising production processes.

The predecessor company Ralf Grübel Werkzeugbau GmbH was a third-generation owner-managed company from Walterhausen in Thuringia, which Marco Schülken was able to take over as part of a regulated succession. By changing the company name to Schülken Form GmbH, the new owner made it clear that the new brand would also bring a breath of fresh air to this long-established die and mould making company.

In the past, Grübel supplied more than 90 percent of its products to the automotive industry. Marco Schülken has successfully abandoned this lopsided focus. The automotive share is currently less than 25 percent. Today, Schülken Form‘s main clients are companies in medical technology and packaging industries. In the medical sector, the Thuringians boast a strong position in the area of injection moulds for pipettes and blood lancets. Lancets are lancing aids for diabetics. However, now they are also being used for coronavirus tests.

Alles auf dem Prüfstand

Neben der Ausrichtung auf neue Märkte wurde bei Schülken Form auch innerbetrieblich gründlich umstrukturiert. „Wir haben im Haus nahezu jede Maschine und jeden Prozess angefasst und dabei sehr viel investiert“ berichtet der Geschäftsführer. Bei diesem Umstrukturierungsprozess war von Anfang an Fertigungsleiter Marcus Vogt mit dabei, den ständig die Frage umtreibt, wie die Performance im Unternehmen weiter verbessert werden kann. Zwar gebe es auch beim Drahterodieren oder Senkerodieren immer wieder mal etwas Neues, aber das Fräsen sei die schnelllebigste Bearbeitungstechnologie. „Man muss hier ständig schauen, womit man etwas verändern und verbessern kann“, so Vogt.

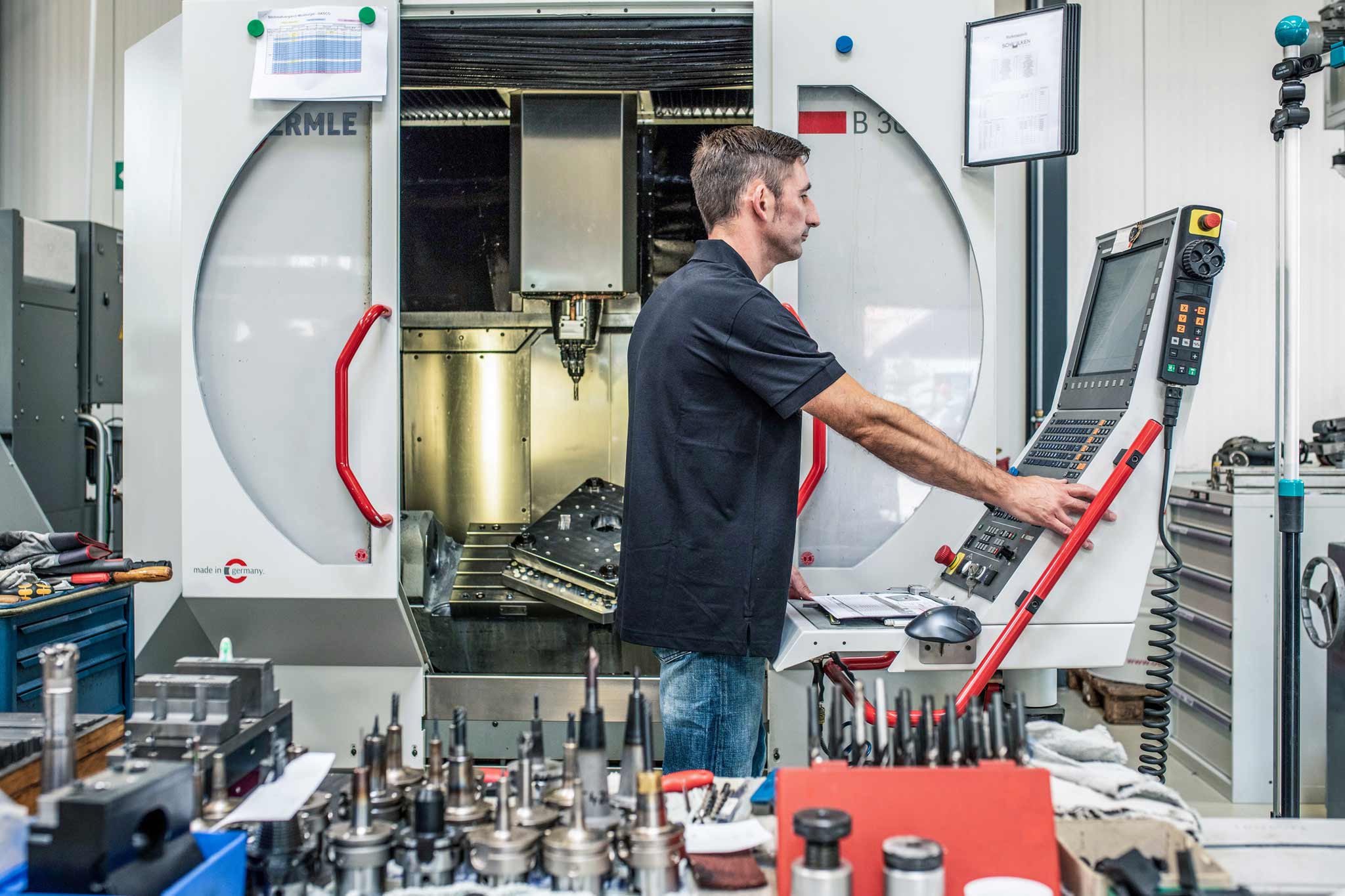

Schon die Firma Grübel hatte hier auf gute Maschinen Wert gelegt und setzte zum Fräsen ausschließlich Bearbeitungszentren von Hermle ein. Allerdings arbeitete dieser klassische Werkzeugbau noch eher wie ein Handwerksbetrieb. Ihre Programme haben die Mitarbeiter selbst direkt an den Maschinen erstellt. Vogt sah hier dringenden Handlungsbedarf: „Bevor wir an die Fräswerkzeuge herangegangen sind, haben wir die ganze Prozesskette überarbeitet. Wir haben Programmierarbeitsplätze eingerichtet und die komplette Fertigung auf ein neues System umgestellt.“

Hartfräsen macht flexibel

Im nächsten Schritt ging es an die eigentliche Technologie mit der Kernfrage, wie die Bauteile am besten bearbeitet werden können. „Der klassische Weg im Werkzeugbau ist ja entweder das Vorfräsen, Härten und anschließende Schleifen oder das Senkerodieren“, beschreibt Vogt die Ausgangssituation. Um die Produktion je nach Fertigungsauslastung flexibler gestalten zu können, hat Schülken das Hartfräsen hinzugenommen. Zwar werden in Waltershausen nach wie vor auch Teile nach der klassischen Methode hergestellt, doch vor allem wenn es schnell gehen muss, ist es auch kein Problem mehr, gleich nach dem Härten mit dem Fräsen zu beginnen. „Heute sind wir so weit, dass wir viele Bearbeitungen nach der Auslastung der einzelnen Abteilungen auswählen können“, freut sich Marcus Vogt.

Damit waren die Optimierungsmaßnahmen noch nicht am Ende. Als Schülken Form nach neuen Fräswerkzeugen für das Hochvorschubschruppen Ausschau hielt, war das etwa die Zeit, als sich MAPAL den Werkzeug- und Formenbau als Markt zu erschließen begann. Wie Schülken hatte sich auch der Präzisionswerkzeughersteller aus Aalen das Ziel gesetzt, durch die Hinzunahme weiterer Branchen die Abhängigkeit vom Automobilbau zu verringern.

Werkzeugbau im Wandel

Verglichen mit der Automobilindustrie, wo MAPAL seit vielen Jahren vor allem mit maßgeschneiderten Sonderwerkzeugen für große Stückzahlen sehr erfolgreich ist, scheinen die Anforderungen im Werkzeug- und Formenbau zunächst ganz andere zu sein. Hier geht es immer um Einzelstücke oder kleine Lose, die tunlichst mit Standardwerkzeugen bearbeitet werden sollen, damit die Betriebe damit verschiedenste Aufträge abarbeiten können. Doch hat auch im klassischen Werkzeugbau ein Wandel eingesetzt, der bei Schülken Form bereits deutlich zu erkennen ist.

„Der Weg geht hin zum Industriewerkzeugbau“, bringt es Marcus Vogt auf den Punkt. „Früher hat man nur darauf geachtet, dass ein anständiges Teil rauskommt, heute müssen wir auch auf die Zeiten schauen.“ Digitalisierung und Automatisierung ziehen auch in den Werkzeug- und Formenbau ein. Vogt plant vorab die Herstellung aller Bauteile für jede Abteilung mit einer bestimmten Zeit ein. Dabei geht es nicht um Sekunden, aber immerhin um Minuten. Um die vorgegebenen Zeiten zu erreichen, wird Prozesssicherheit immer wichtiger.

Dabei werden die zu bearbeitenden Materialien zunehmend anspruchsvoller. Üblich sind heute Edelstähle mit einem Chromanteil von 13 Prozent, was für einen erhöhten Werkzeugverschleiß sorgt. Auch die Zähigkeit neuer pulvermetallurgischer Stähle ist eine Herausforderung. Dabei sind Maßhaltigkeit und Oberflächengüte wichtige Aspekte.

Vergleich liefert eindeutige Ergebnisse

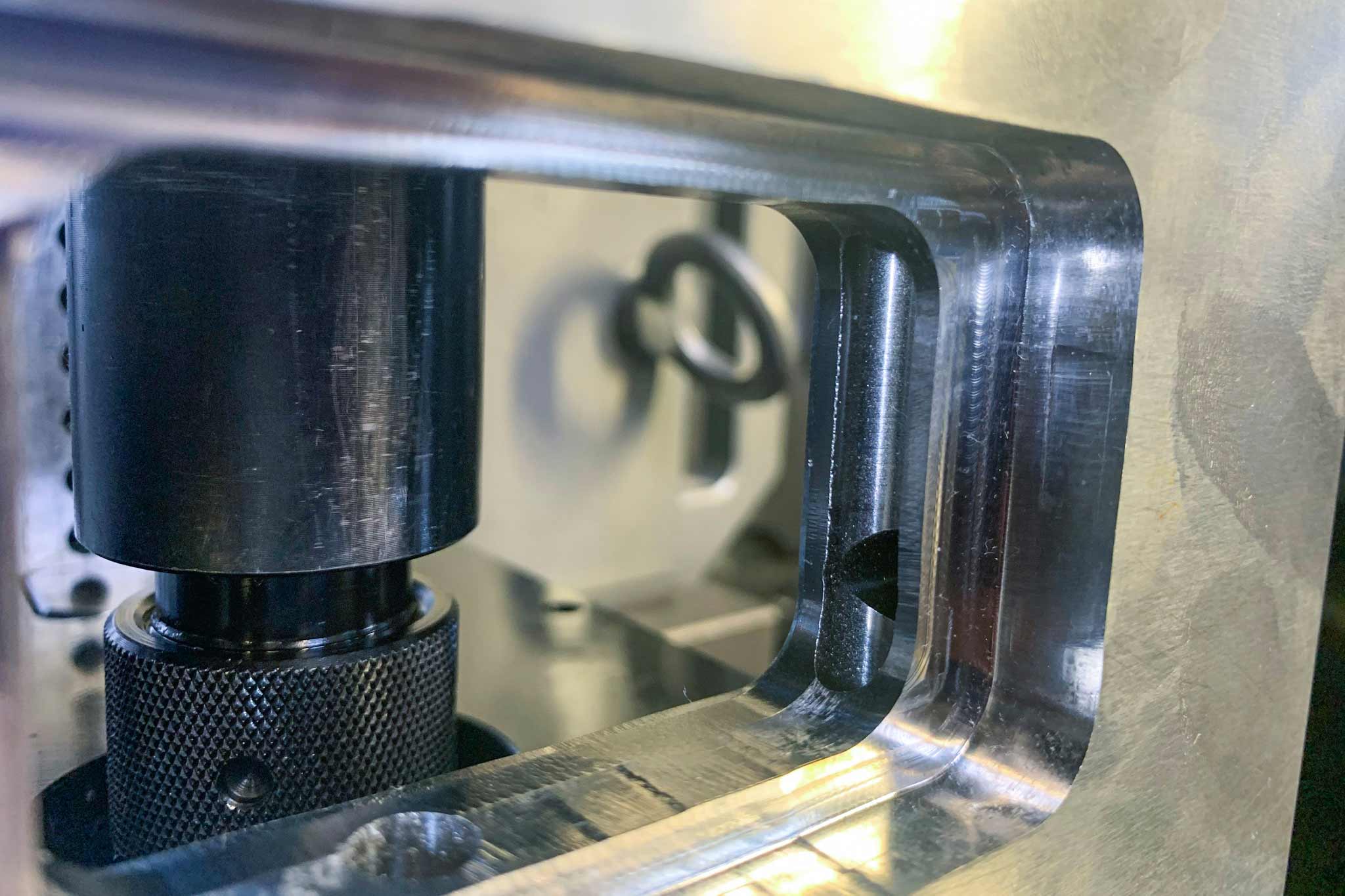

Die Messlatte lag hoch, als Schülken mit dem OptiMill-3D-HF-Hardened das erste MAPAL Werkzeug testete. Dieser Hochvorschubfräser aus Vollhartmetall eignet sich aufgrund seiner speziellen Linsenkopfgeometrie nicht nur zum Schruppen, sondern auch zum Hochglanz-Schlichten von Ebenen im Harten bis 68 HRC. Das kam den Anforderungen von Marcus Vogt entgegen: „Ein spezielles Werkzeug für eine spezielle Bearbeitung ist nichts für uns. Ich wähle immer Werkzeuge, mit denen ich mehrere Bereiche abdecken kann. Das sind genau solche Vollhartmetallwerkzeuge, mit denen ich sowohl im Harten als auch im Weichen schruppen kann.“

Die Ergebnisse mit dem VHM-Hochvorschubfräser überzeugten auf Anhieb und sorgten dafür, dass dieses Schruppwerkzeug mit seiner höheren Performance anstelle des zuvor eingesetzten Werkzeugs eines anderen Herstellers in Schülkens standardisierte Werkzeugliste aufgenommen wurde. Der Fertigungsleiter begrenzt diesen Werkzeugsatz auf 300 verschiedene Typen und hat den Anspruch, damit alle Anforderungen erfüllen zu können – und das, obwohl kein Teil ist wie das andere. „Für die entsprechenden Anwendungen nehmen wir jetzt kein anderes Werkzeug mehr als diesen Fräser von MAPAL“, sagt Vogt.

Das gilt auch für das nächste Werkzeug, das Schülken einem Vergleichstest unterzog, den Schlichtfräser OptiMill-Hardened-Finish, der bis zu 3xD ap Zustellung in einem Schnitt bis 68 HRC Flächen schlichten kann. Vogt berichtet von begeisterten Kollegen an der Maschine: Beim Schlichten von gehärtetem hochlegiertem Werkzeugstahl 1.2083 hat der Fräser mit Top-Oberflächen und hohen Standzeiten überzeugt. Mit diesem Werkzeug werden unter anderem kleine Taschen auf Passung gefräst. Nach den beiden VHM-Fräsern testet Schülken gerade einen Hochvorschubfräser mit Wendeschneidplatten, den MAPAL NeoMill-4-HiFeed90, dessen positive Schneiden einen weichen Schnitt erzeugen.

The final frontier has been crossed

Availability of the tools makes all the difference

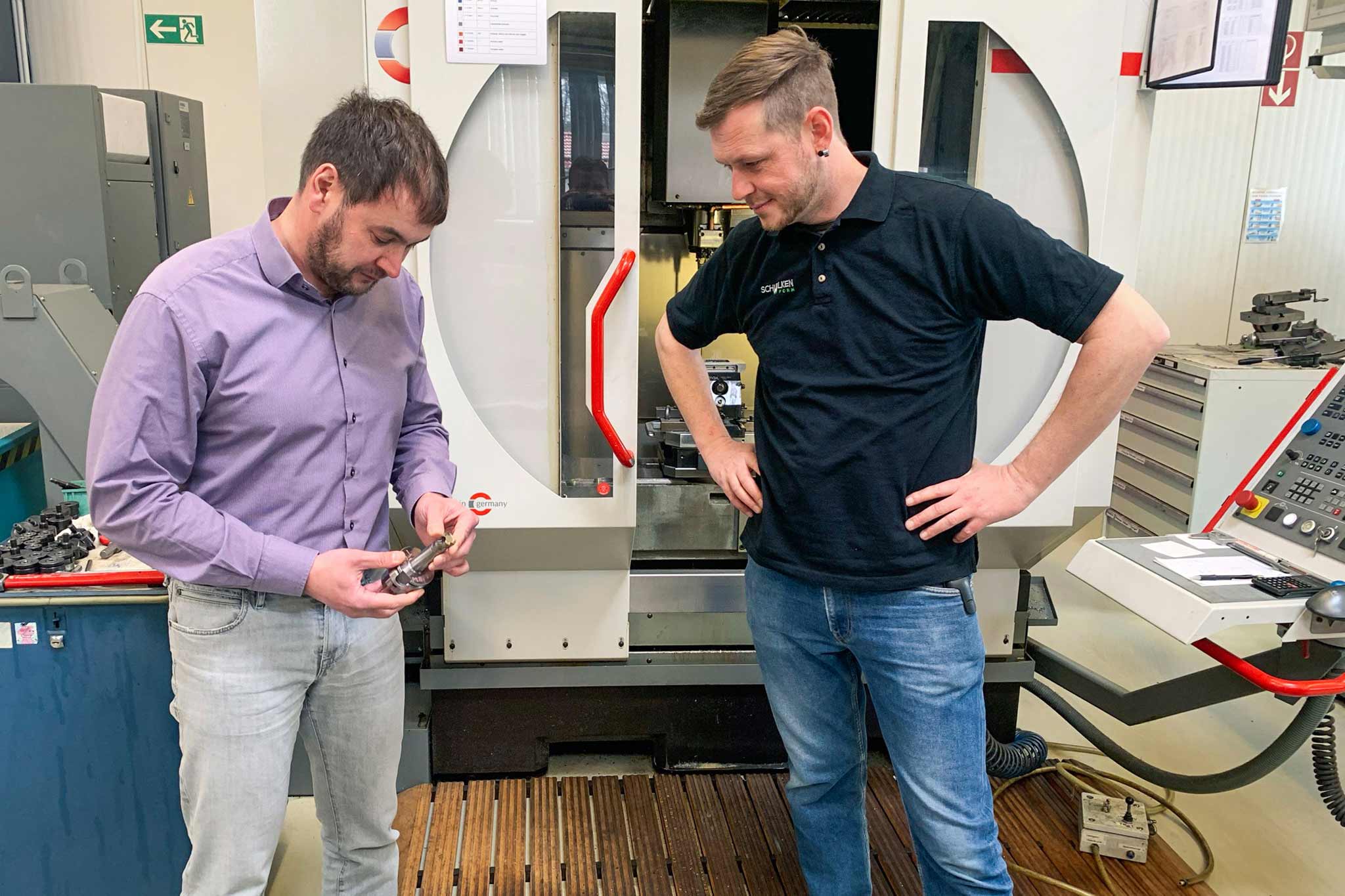

Schülken demands performance in more than just machining, as Vogt explains: “When it comes to selecting tool suppliers, we want the tools to be available immediately, and that if a problem ever arises, I want to have a contact person who knows what they’re talking about.” This contact person is Product Specialist Felix Wendler, who is responsible for the Die & Mould sector and is based at the MAPAL site in Meiningen. He considers it important to be on site with the customer, especially when testing new tools: “I like to hear how the tool sounds during machining. One can deduce a lot from that. When I see and feel surfaces, I can tell what needs to be changed to make it work better.”

MAPAL’s logistics concept ensures that the standard tools are quickly replenished. Of around 6,500 items that are in the catalogue for the Die & Mould sector, the majority are available within 24 hours. Somewhat more specialised dimensions can be delivered within five days. This is very convenient for Schülken Form, which has less and less time to produce its complex injection moulds.

Contact

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Phone: +49 7361 585 3342