Alloggiamenti per motori elettrici di piccole dimensioni

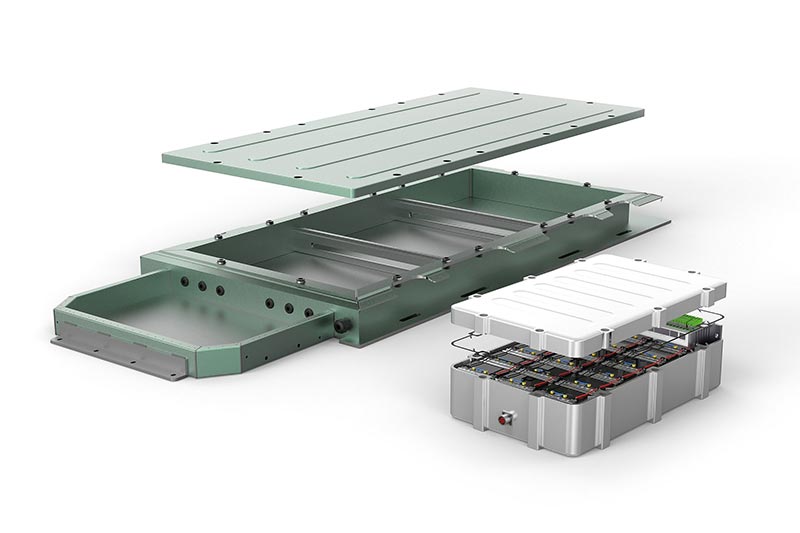

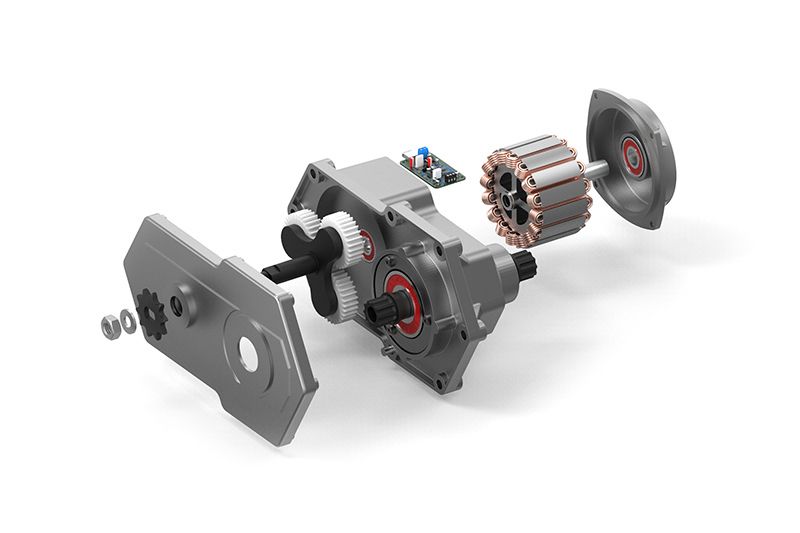

Esempio: trasmissione per E-Bike

L’elettromobilità è entrata ormai da tempo nella nostra vita quotidiana. In questo contesto, i motori elettrici hanno inizialmente trovato la loro diffusione nel settore delle biciclette. Nella loro produzione, gli alloggiamenti del motore pongono una sfida: devono essere compatti e leggeri, ma allo stesso tempo altamente precisi.

Negli ultimi decenni MAPAL ha acquisito una vasta esperienza nell’asportazione truciolo di corpi motore di piccole dimensioni, sia in alluminio che in magnesio, ad esempio nel caso di corpi per motoseghe, ciclomotori o tosaerba. Tuttavia, i requisiti di precisione sono ulteriormente cresciuti con l’elettrificazione.

CARATTERISTICHE

- In due o tre parti (corpo e coperchio)

- Corpo pressofuso in alluminio o magnesio

- Componenti instabili dalle pareti sottili (suscettibili alle vibrazioni)

- Contorni multistadio

- Elevati requisiti geometrici e dimensionali (tolleranze di forma, funzionamento e posizione)

REQUISITI DI ASPORTAZIONE TRUCIOLO

- Rotondità < 0,01 mm

- Diametro > IT7

- Profondità media di rugosità Rz < 10 μm

L’utensile in PCD esegue i fori cuscinetto e di posizionamento sul corpo in magnesio

Nella lavorazione dei fori cuscinetto e di posizionamento su uno specifico corpo in magnesio, le forti vibrazioni rappresentano una sfida particolare, poiché il componente ha pareti estremamente sottili nell’area del terzo foro cuscinetto. L’utensile deve rimuovere 0,6-1 mm di materiale dai fori prefabbricati.

È necessario rispettare i seguenti parametri:

- Rotondità < 0,01 mm

- Diametro > IT7

- Profondità media di rugosità Rz < 10 μm

A questo scopo, MAPAL utilizza un complesso utensile combinato in PCD a più stadi, che lavora i tre fori cuscinetto e il foro di posizionamento della sede del cuscinetto in un’unica operazione, garantendo la sicurezza del processo all’interno delle tolleranze richieste.

L’utensile funziona con i seguenti dati di taglio:

- Numero di giri 8.000 min-1

- Velocità di avanzamento 3.200 - 4.800 mm/min

- Avanzamento 0,1-0,15 mm

Foratura e fresatura combinate in un unico utensile

Un ulteriore strumento combina operazioni di fresatura e foratura su un corpo in magnesio. Mentre le fasi di foratura lavorano il foro cuscinetto e il foro di posizionamento, la fase di fresatura viene utilizzata per produrre la scanalatura di tenuta. Anche nell’uso di questo utensile, è fondamentale prevenire le vibrazioni e mantenere basso il carico di taglio. Gli esperti di utensili hanno ottenuto questo risultato ottimizzando il numero di denti e la geometria della fase di fresatura. In questo modo si evitano anche i trucioli nella scanalatura.

Dati di taglio della fase di fresatura:

- Numero di giri 8.000 min-1

- Velocità di avanzamento 7.200 mm/min

- Avanzamento 0,15 mm

MAPAL offre un pacchetto completo per l’asportazione truciolo di corpi di piccole dimensioni in alluminio o magnesio.

Gli utensili in metallo duro integrale e PCD sono ideali principalmente per la lavorazione di entrambi i materiali. MAPAL progetta la soluzione più appropriata, compresi tutti gli utensili e i mandrini di serraggio, a seconda dei requisiti e della complessità. Gli utensili combinati, ognuno dei quali copre diverse fasi di lavoro, rendono il processo particolarmente conveniente.