30.10.2025

One-of-a-kind service from MAPAL Indonesia

Minimum quantity lubrication makes “green” production for a automotive supplier possible

MAPAL in Indonesia has paved new trails to modernise a major client’s production. The Aalen-based tool manufacturer’s subsidiary not only supplies an automotive supplier with tools for use with minimum quantity lubrication (MQL), but has also taken over distribution and service for the facilities.

Astra Otoparts is one of Indonesia’s biggest automotive suppliers. Founded in 1976, the company’s clients are primarily numerous well-known automotive and bike manufacturers from Japan, South Korea and Europe. The group consists of 54 manufacturing and trading companies in total. One of these is Astra Otoparts’ Nusametal division, which manufactures components starting with aluminium die casting through to mechanical machining all the way to the finished product.

Like many other companies in the country, Astra Otoparts is faced with growing requirements for environmental action. The government is pushing industrial companies, particularly the automotive industry, towards “greener” production. This fits perfectly with Astra Otoparts’ image. The company has set itself apart time and again in recent years with environmental initiatives for causes such as clean water, reforestation and biodiversity. Species conservation efforts focused most recently on protecting the Javan gibbon.

High productivity in a compact space

Stricter environmental requirements were not the only cause for concern for Astra Otoparts’ Nusametal division when considering the future of production, however. Like Astra Otoparts’ headquarters, this plant is also located in North Jakarta, one of the island nation’s most densely populated areas. Although the company is growing, the demand for more efficient processes with better quality and increased production capacity with existing machinery remains a challenge. That’s where MAPAL came in.

The Indonesian MAPAL subsidiary was founded in Jakarta in 2014 and now provides its services at three further locations on Java. Clients are primarily from the automotive sector, with scooter manufacturers a major focus in Indonesia. MAPAL Indonesia often assists machine manufacturers in projects for Japan and India, too. Solutions developed in tandem with automotive specialists in Jakarta have also been carried over to production facilities in Taiwan, Vietnam and Thailand.

Minimum quantity lubrication as a productivity lever

At a seminar, Astra Otoparts’ Nusametal division became aware of the MQL technology. MAPAL was presenting the use of PCD tools with MQL, which promised a huge improvement in aluminium machining. For besides the known advantages of MQL machining, it results in better surface finishes particularly during the precision machining of aluminium alloys compared with machining using conventional cooling lubrication with emulsion. Reasons for this are the better lubricating effect of the MQL media and the absence of small particles that a conventional cooling lubrication system cannot filter out.

Minimum quantity lubrication has enjoyed a boom in the industry for a few years now in the spirit of resource protection and energy efficiency. MAPAL offers almost all its tools also in versions for MQL and labels them with a green mark. Aspects of these “green” tools include modification of the cooling channels to ensure optimum supply of the MQL liquid to the tools’ cutting edges and guide surfaces.

The MQL switch project

At Astra Otoparts’ Nusametal division, the potential of the technology for the company’s own production was recognised immediately. The use of MQL would cut coolant costs, increase productivity, reduce the consumption of water and improve the condition of the production floor, which is rare on Java Island. Lower energy consumption also reduces the company’s own carbon footprint. Nusametal’s strong interest culminated in a joint project with MAPAL Indonesia aimed at re-tooling existing machinery to MQL. The company DropsA was also involved as the MQL equipment manufacturer.

The fact that DropsA has no presence in Indonesia was initially a major stumbling block. After some consideration, MAPAL Indonesia ultimately took over the import and installation of the MQL equipment. Up until this point, the team in Jakarta had no experience whatsoever with minimum quantity lubrication. “We knew this would be a challenge, as we first of all had to get to know the device and acquire knowledge on its installation, use and repair”, says Andreas Wasisto, Managing Director of MAPAL Indonesia. At DropsA in Frickenhausen and Milan, employees of Nusametal and MAPAL Indonesia got to grips with the technology.

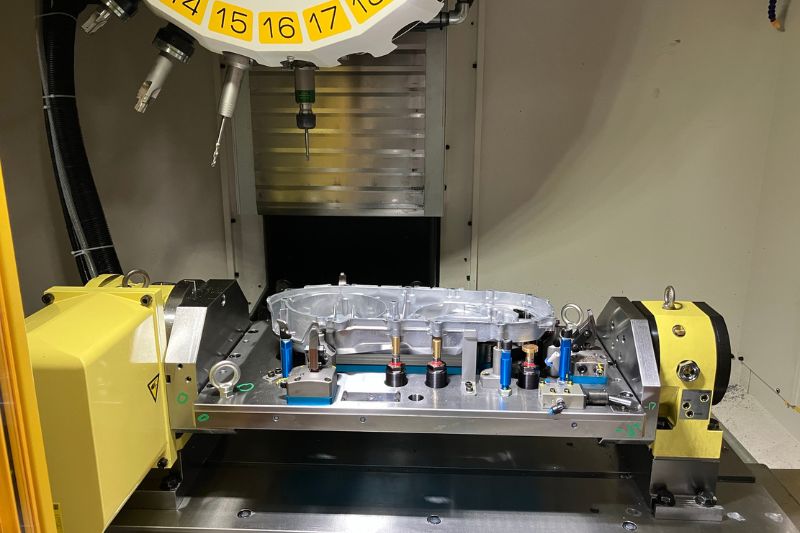

Connecting the 1-channel MQL systems to the existing BT30 machines from Fanuc Robodrill proved relatively unproblematic. Chip removal, chip cleaning, MQL device placement, maintenance and the use of appropriate lubricants also needed to be taken into account. This aspect was achieved in close collaboration between MAPAL Indonesia, Nusametal and their sister firm Astra Otoparts Division Winteq.

Crankcase covers produced faster

The pilot project was a success. Astra Otoparts’ Nusametal division initially used the re-tooled machines to manufacture crankcase covers for scooters made by a Japanese manufacturer. Every day, the company produces around 11,000 of these aluminium components on a total of 24 machines, which are configured in six production lines. The MAPAL tools are used for pre-machining and fine machining and are each equipped with several PCD cutting edges. Face milling cutters with exchangeable PCD inserts and PCD-tipped form cutters are also used. Drills and forming taps are made from solid carbide. In comparison to competitors’ tools, the machining time could be reduced by around 20 percent using the MAPAL tools.

Rachmad Basuki, Engineering Department Head at Astra Otoparts’ Nusametal division, states: “The collaboration between engineers from Astra Otoparts’ Nusametal division and MAPAL Indonesia has played a pivotal role in enhancing tool design and driving internal improvements at Astra Otoparts’ Nusametal division. This partnership has boosted overall production performance, showcasing the power of cross-functional engineering synergy. The advanced technologies and innovative solutions introduced through this collaboration have become a catalyst for further improvements across the production area. These include layout optimisation, automation initiatives, and the development of jigs and fixtures, among other enhancements. The use of PCD tools with MQL has led to faster machining times and thus higher output, improving daily production volume considerably.”

Even more benefits of the switch to MQL were also evident in production. The workspace stays much cleaner. The components are dry after machining, which means the laborious washing process can be omitted. Longer tool life and the associated reduced machine downtime contribute to higher productivity and reduced tool costs.

“The MQL project at Astra Otoparts' Nusametal division is one of our company's most valuable projects “, underlines Mr. Willy, deputy Chief Operation Officer of Astra Otoparts’ Nusametal division, explaining that the implementation which began on the CVT Transmission Cover production line has since been further expanded to other production lines. Currently, 24 of 150 machines operate with the MQL system which is set to expand annually. Mr. Willy adds: “The excellent collaboration between MAPAL Indonesia and our engineers resulted in an innovation combining MQL technology and PCD cutting tools on the BT30 CNC machine. This has significantly increased productivity and reduced production costs, enhancing our company's competitive advantage. We are very grateful to MAPAL Indonesia for their excellent service and support, and we look to continuing our long-term cooperation and collaboration to innovate in our tooling systems and tooling management.”

MAPAL Indonesia is DropsA’s official sales partner

Contact

Mathias Ostertag Public Relations mathias.ostertag@mapal.com Phone: +49 7361 585 3566