Innen- und Außenbearbeitung des Statorgehäuses

Dreistufige Lösung für die Statorbohrung

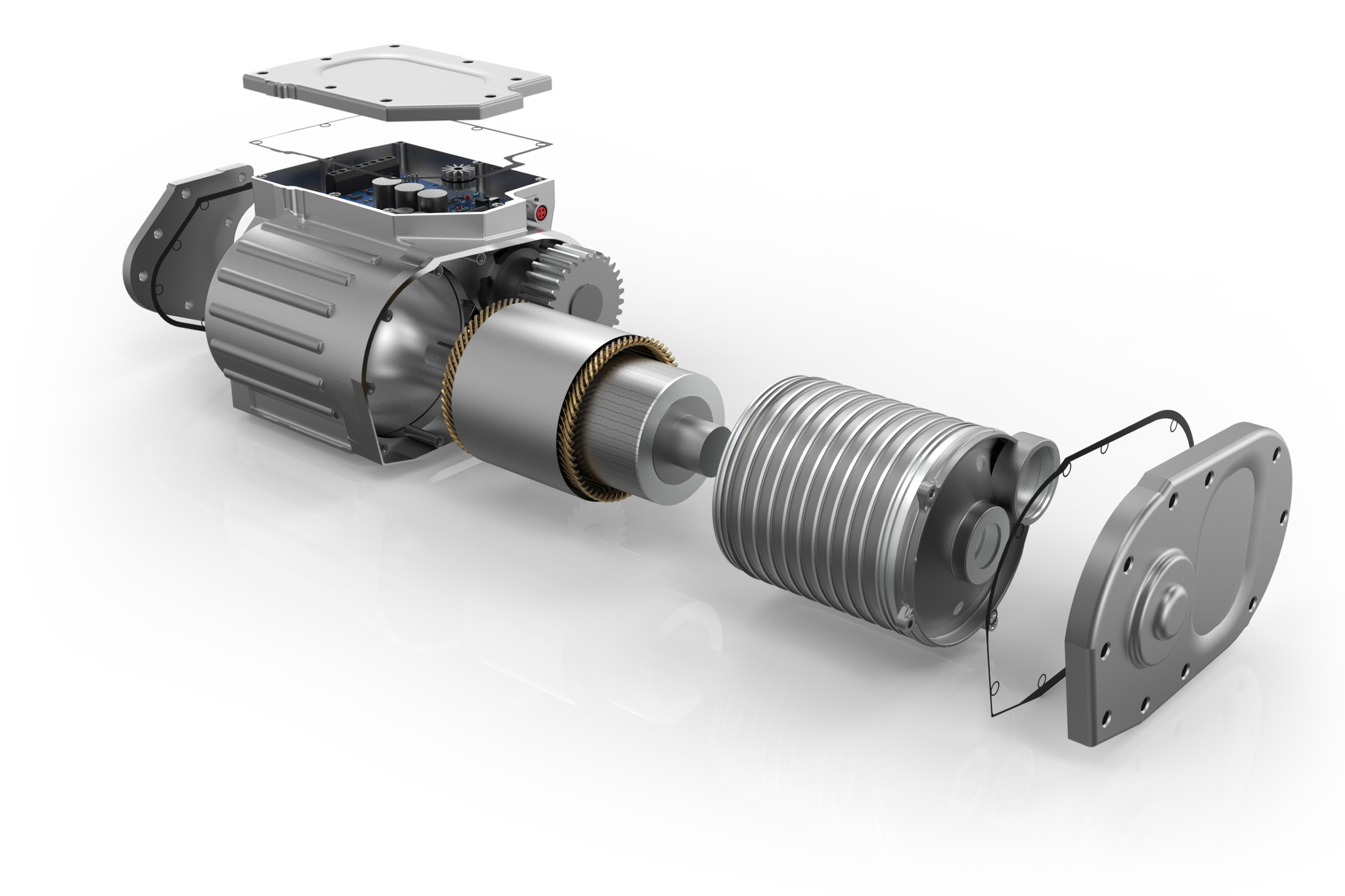

Bei der topfförmigen Variante des Motorengehäuses wird das Statorträgergehäuse als Zwischengehäuse in das Hauptgehäuse eingeschoben. Typische Durchmesser für das dünnwandige Aluminiumteil liegen innen zwischen 200 und 240 mm, außen zwischen 240 und 260 mm. Für die Leistung des Elektromotors ist Koaxialität der verschiedenen Lager- und Aufnahmedurchmesser entscheidend, was eine sehr präzise Bearbeitung innerhalb enger Toleranzen voraussetzt.

Der erste von drei Arbeitsschritten zur Bearbeitung der Statorbohrung ist die Vorbearbeitung mit einem Aufbohrwerkzeug. Der Rohling weist Gussschrägen auf, durch die Schnitttiefen bis zu 6 mm zu bewältigen sind. Dafür werden spezielle Wendeschneidplatten mit einem abstützenden Bogenschliff verwendet, um Vibrationen zu vermeiden. Dabei ist auch gewährleistet, dass kleine Späne entstehen, die gut abgeführt werden können. Bei der folgenden Semi-Finish-Bearbeitung wird der aufwendige Konturzug des E-Motorgehäuses so vorbearbeitet, dass in der abschließenden Fertigbearbeitung mit einem Feinbohrwerkzeug die komplette Kontur mit Fasen und radialen Übergängen in der geforderten Qualität μm-genau hergestellt werden kann. Die Werkzeuge werden je nach Aufmaßsituation, Maschinenpark und Aufspannung individuell für den jeweiligen Kunden ausgelegt. Die Schneidenpositionen der Werkzeuge berücksichtigen unterschiedliche Stufen im Gehäuse ebenso wie eingegossene oder eingepresste Stahlbuchsen für Lager. Während der Großteil des Werkstücks mit PKD zerspant wird, kommen für den Stahlbereich Hartmetallschneiden zum Einsatz.

Weltneuheit für Außen

Komplettbearbeitung auf Bearbeitungszentrum

Die Innenbearbeitung ist mit den Bohrwerkzeugen sehr schnell und genau möglich. Zusätzlich kann in der gleichen Aufspannung, ohne zu verfahren, auch gleich die Außenseite bearbeitet werden. Mit der Lösung für Bearbeitungszentren wird zudem Kunden Rechnung getragen, welche die Transformation zur E-Mobilität mit einem vorhandenen Maschinenpark mitmachen, der auf die Bearbeitung großer kubischer Aluminiumgehäuse ausgerichtet ist.

Wer mit seiner Produktion auf der grünen Wiese anfängt, kann sich natürlich aussuchen, welche Bearbeitungsstrategie er am besten wählt. Eine alternative Bearbeitungslösung hat MAPAL gemeinsam mit einem Maschinenhersteller entwickelt. Dabei wurde der Prozess um 90 Grad gedreht, um ihn auf vertikalen Drehmaschinen einzusetzen.