Industrie automobile : Un outillage complet pour l'usinage en série des compresseurs à spirale ( Scroll )

Les compresseurs à spirale font depuis longtemps leurs preuves dans les applications de climatisation et les pompes à chaleur. Ils se distinguent par une puissance frigorifique élevée, une grande fiabilité ainsi que par leur efficacité énergétique exceptionnelle et leurs faibles émissions sonores. Du fait de l'électrification croissante, ils sont également de plus en plus souvent utilisés dans le secteur automobile,principalement comme compresseurs frigorifiques pour le système de climatisation.

Le principe de fonctionnement d'un compresseur à spirale repose sur deux spirales intercalées – une spirale fixe (fixed scroll) et une spirale mobile orbitale (orbiting scroll) – dont le mouvement inverse compresse le fluide. L'efficacité du procédé dépend notamment de la précision avec laquelle ces pièces ont été usinées. Les tolérances de forme et de position demandées sont de l'ordre de quelques μm.

MAPAL est en mesure de proposer l'ensemble des outils pour l'usinage complet des compresseurs à spirale. Trois usinages sont caractéristiques sur un compresseur à spirale en aluminium.

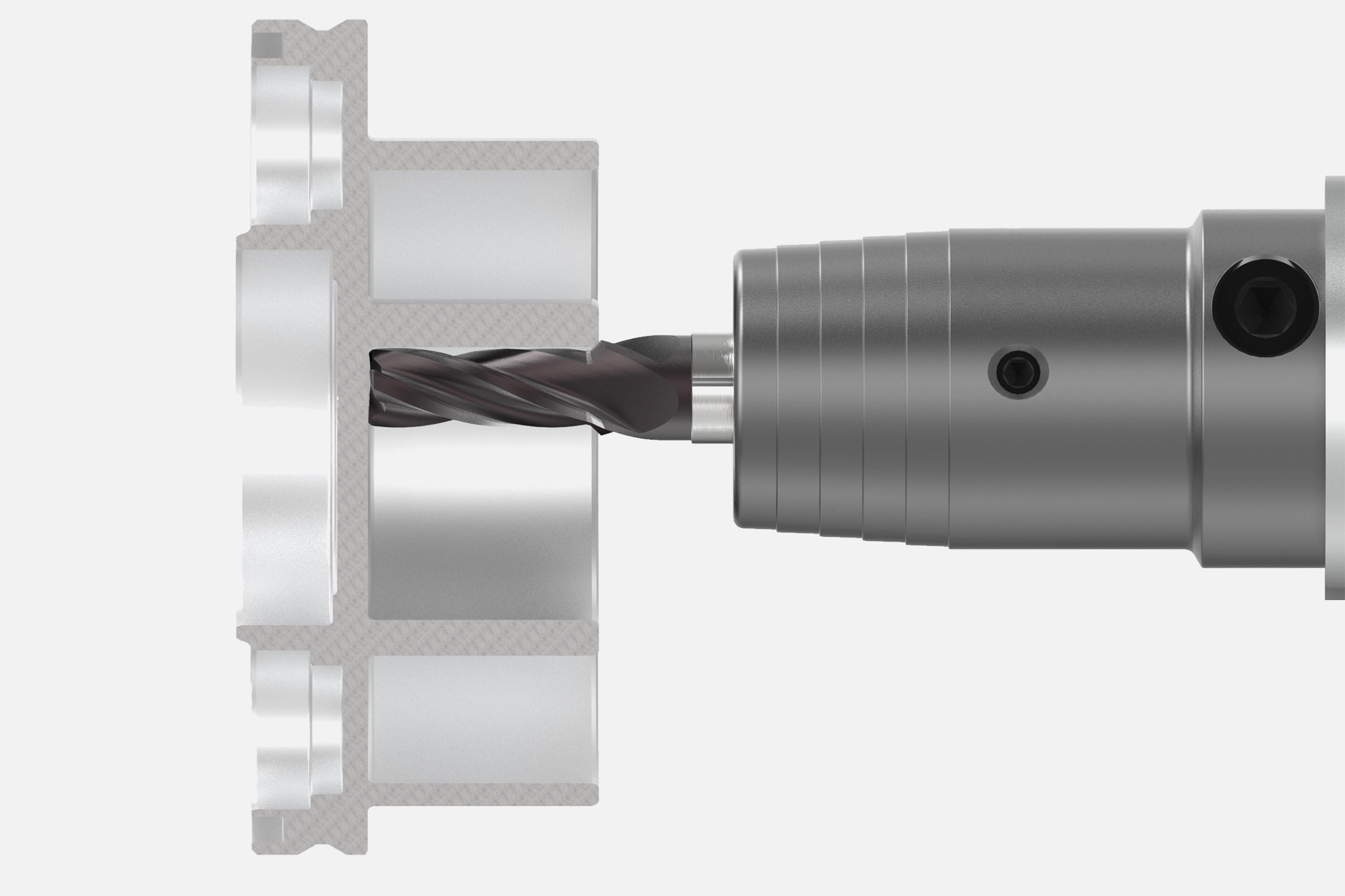

Fraisage de haute précision des spirales

Le défi réside principalement dans l'usinage des spirales qui doivent présenter une perpendicularité définie inférieure à 0,02 mm et une rugosité moyenne inférieure à 10 μm. En dépit de ces exigences, des parois minces et de la profondeur de la pièce, la finition doit être réalisée en une seule fois.

Le pré-usinage et la finition des spirales sont réalisés avec deux fraises à trois lèvres en carbure monobloc. La très grande précision des outils est primordiale puisqu'elle permet de maintenir les tolérances requises inférieures à 10 μm pour le battement axial et le battement radial. Les arêtes de coupe extrêmement vives de l'outil assurent un grand respect des cotes. Le diamètre renforcé du noyau les rend particulièrement stables. Les goujures polies assurent une bonne évacuation des copeaux.

La fraise de finition est dotée d'un chanfrein supplémentaire. L'usinage de la base, de la paroi et du chanfrein avec la face avant de la pièce peut s'effectuer en une seule étape. De plus, l'outil respecte de manière fiable les tolérances étroites concernant la perpendicularité et l'état de surface.

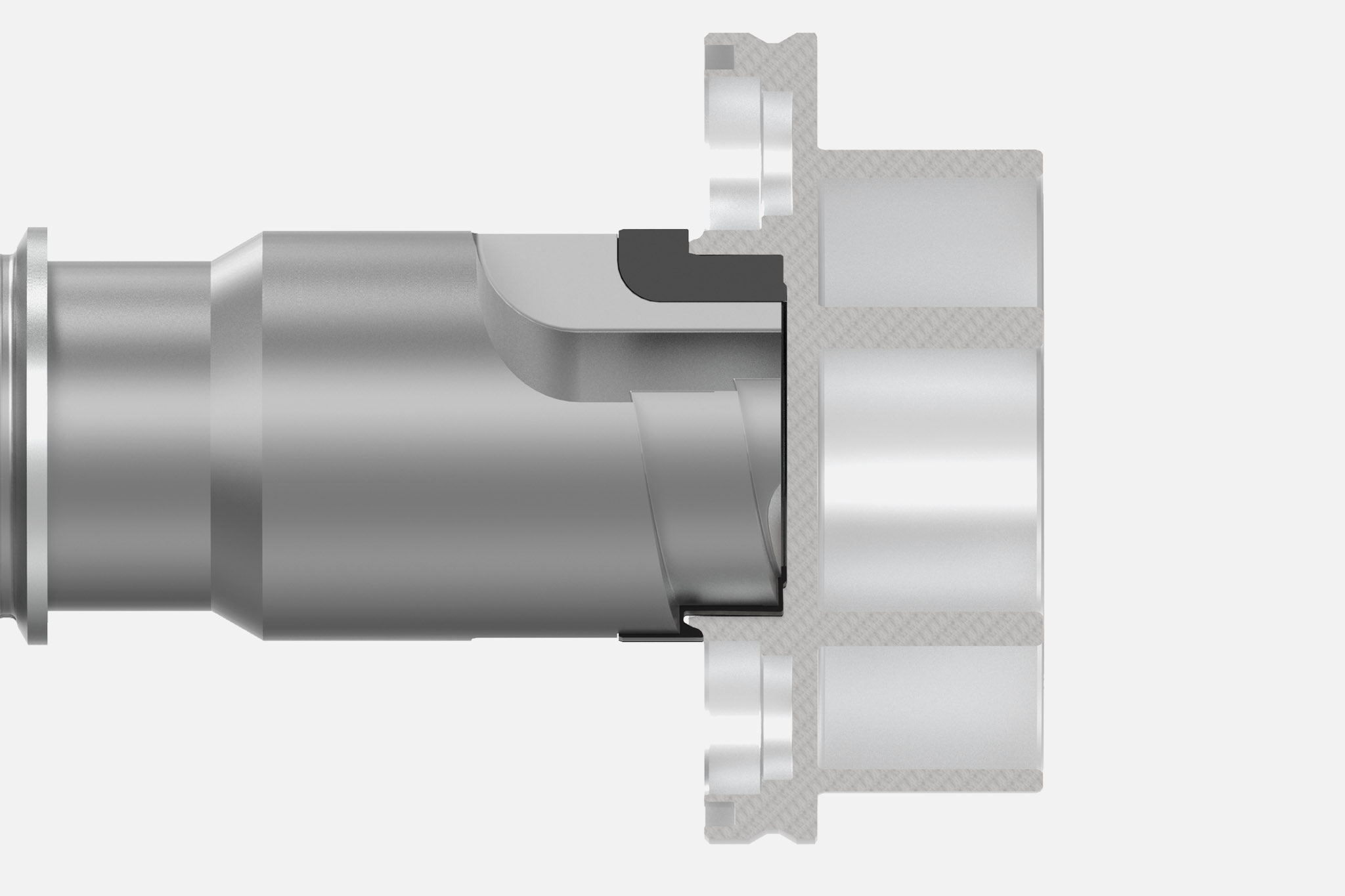

Alésage des logements de roulement

Un arbre entraîne la spirale mobile selon un mouvement orbital. Il est guidé en rotation au moyen d'un roulement à rouleaux ou à billes, l'alésage du logement est déterminant pour le

positionnement des deux spirales l'une par rapport à l'autre.

Le pré-usinage est effectué par interpolation avec une fraise PCD à trois lèvres. La paroi est ensuite usinée. La finition du logement du roulement est effectuée à l'aide d'un outil d'alésage PCD à deux lèvres et deux étages. Le premier étage alèse le grand diamètre du logement de

roulement, le second fini la paroi. La bonne répartition des usinages des dents réduit les efforts

de coupe.

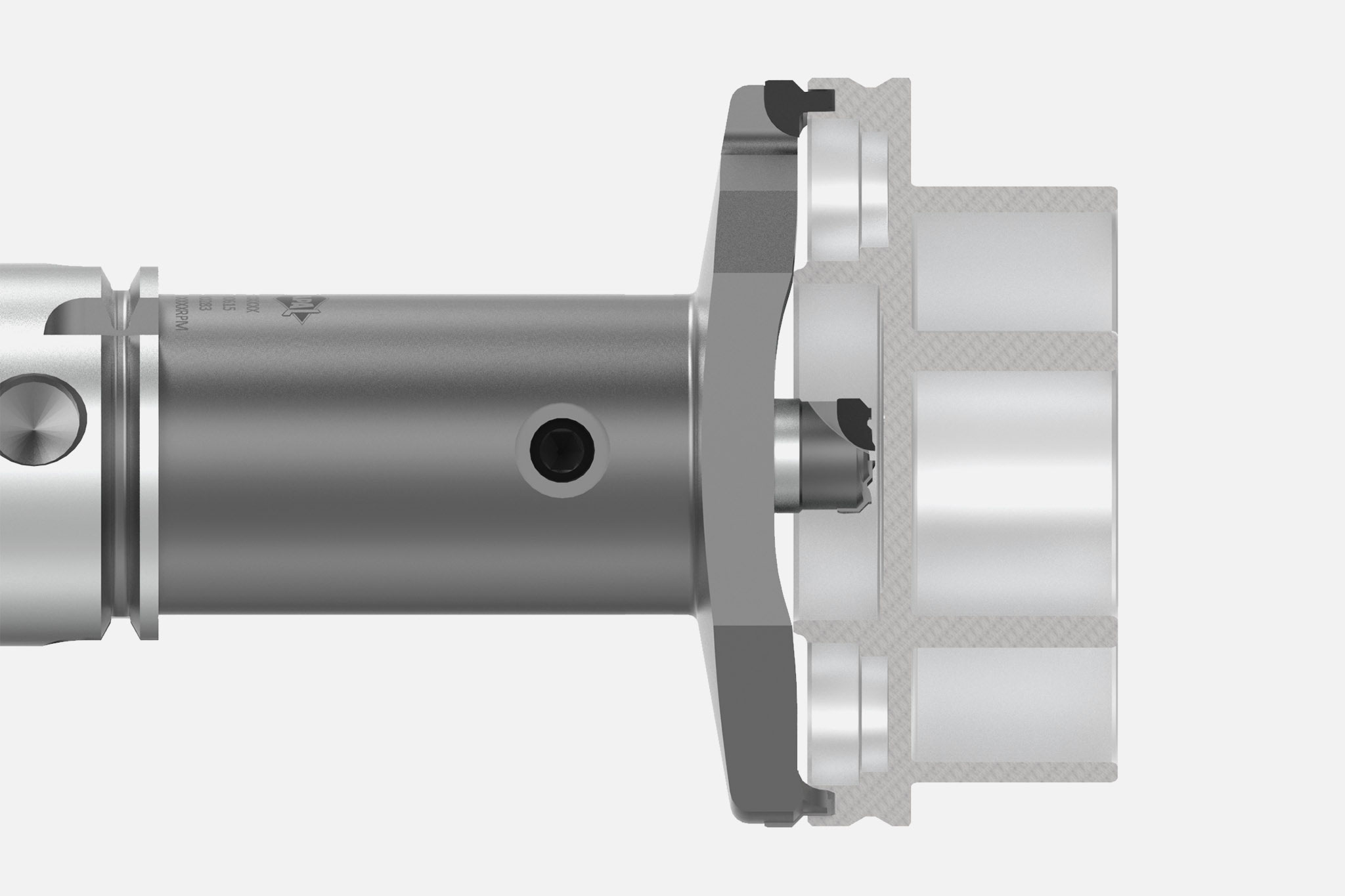

Gorges pour éléments d'étanchéité

Des éléments d'étanchéité supplémentaires peuvent être utilisés pour minimiser le débit de

fluide frigorifique du côté haute pression vers basse pression, pour rendre étanche les alésages de raccordement ou le système complet. Des gorges sont nécessaires pour pouvoir mettre en place ces éléments. Le pré-usinage et la finition des gorges sont réalisés avec des outils d'alésage PCD à deux lèvres. La bonne répartition des usinages réduit les efforts de coupe.

L'outil de finition a été conçu comme un outil combiné et permet également l'alésage des gorges au niveau des alésages de raccordement au dos de la spirale fixe. Le brise-copeau sur les arêtes de coupe PCD offre une plus grande maîtrise des copeaux et améliore la fiabilité des processus.

Votre contact direct

Interlocuteur

Matthias Winter Gestion de segments de marché Automobile matthias.winter@mapal.com +49 7361 585 3360