PCD para el mecanizado de componentes de aviación de alta complejidad

Una gran parte de los componentes utilizados para los aviones y helicópteros modernos están compuestos por aleaciones de aluminio, por materiales compuestos o por combinaciones de ambos. El objetivo es prevenir el desgaste y minimizar el peso del material. En el mecanizado de componentes de aviación, la seguridad del proceso es clave. Las herramientas de PCD de MAPAL cumplen ampliamente estos requisitos y destacan además por su prolongada vida útil y sus excepcionales resultados de mecanizado.

Vida útil un 60 % más larga en el taladrado de materiales compuestos

En el sector de la aviación es necesario realizar miles de perforaciones para uniones remachadas durante el montaje de componentes de materiales compuestos. Por lo general se utilizan para ello brocas fabricadas por completo en metal duro con recubrimiento de diamante. No obstante, estas brocas no son adecuadas para aplicaciones especiales. Los limites deben de ampliarse más en cuanto a la vida útil, la seguridad del proceso y la calidad del barreno.

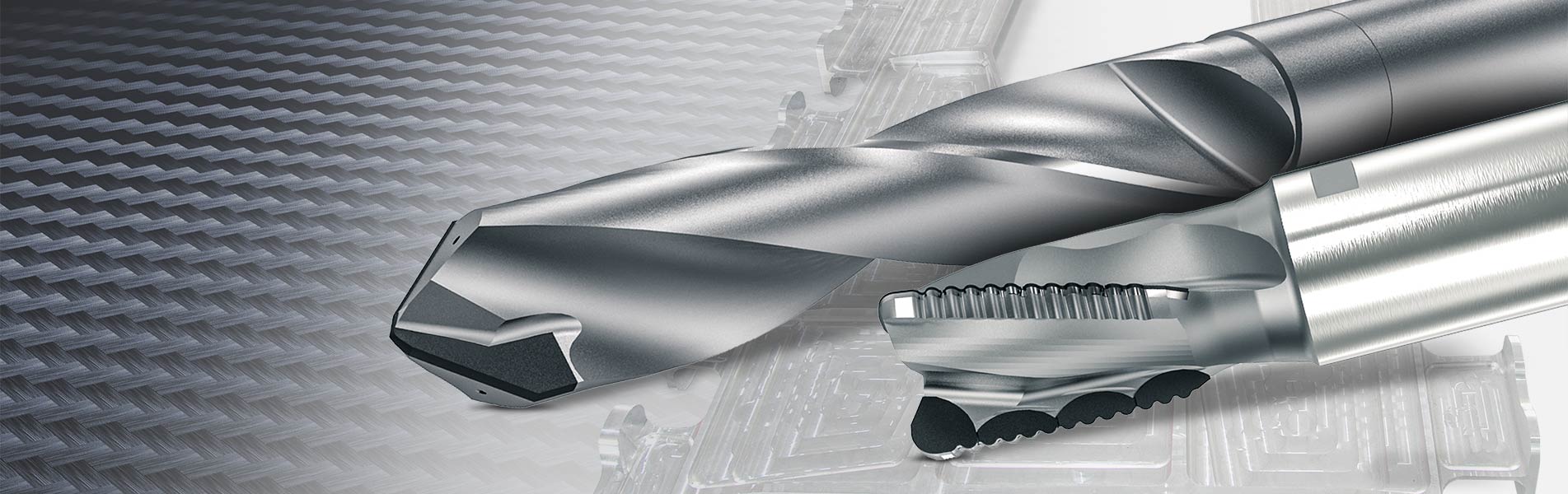

MAPAL ha desarrollado una nueva broca de PCD para el mecanizado de materiales compuestos durante el montaje, por ejemplo CFRP (plástico reforzado con fibra de carbono) y compuestos multicapa de aluminio y CFRP. La broca destaca principalmente por su cuchilla de PCD universal. Hasta ahora en el centro se utilizaban sobre todo puntas fabricadas por completo en metal duro, únicamente los laterales contaban con recubrimiento de PCD. No obstante, la interrupción de las cuchillas causaba inestabilidad en las transiciones y los huecos de soldadura solían sufrir fugas. MAPAL ha subsanado este problema de inestabilidad con su nueva herramienta.

La cuchilla de PCD pulida a ambos lados, se inserta en la ranura de la herramienta de metal duro. De este modo se obtiene una gran estabilidad en todo el sistema. Gracias a la punta de ángulo de 115°, la broca se centra por sí misma con gran precisión. La punta con un ángulo diferencial de 80° garantiza una salida de perforación limpia y sin delaminación.

La broca no solo destaca por su elevada seguridad del proceso, sino que también convence por su vida útil. En el caso de un componente de helicóptero se realizan perforaciones para pernos. El componente está fabricado con CFRP de 50 mm de grosor. La herramienta utilizada hasta ahora alcanzaba el final de su vida útil después de 50 perforaciones. Con valores de corte mayores y una calidad de las perforaciones claramente mejorada, el cliente puede realizar más de 80 perforaciones utilizando la broca de PCD de MAPAL con un diámetro de 19 mm, es decir, un 60 % más en comparación con las herramientas que solo cuentan con PCD en los laterales.

MAPAL ha desarrollado una nueva broca de PCD para el mecanizado de materiales compuestos durante el montaje, por ejemplo CFRP (plástico reforzado con fibra de carbono) y compuestos multicapa de aluminio y CFRP. La broca destaca principalmente por su cuchilla de PCD universal. Hasta ahora en el centro se utilizaban sobre todo puntas fabricadas por completo en metal duro, únicamente los laterales contaban con recubrimiento de PCD. No obstante, la interrupción de las cuchillas causaba inestabilidad en las transiciones y los huecos de soldadura solían sufrir fugas. MAPAL ha subsanado este problema de inestabilidad con su nueva herramienta.

La cuchilla de PCD pulida a ambos lados, se inserta en la ranura de la herramienta de metal duro. De este modo se obtiene una gran estabilidad en todo el sistema. Gracias a la punta de ángulo de 115°, la broca se centra por sí misma con gran precisión. La punta con un ángulo diferencial de 80° garantiza una salida de perforación limpia y sin delaminación.

La broca no solo destaca por su elevada seguridad del proceso, sino que también convence por su vida útil. En el caso de un componente de helicóptero se realizan perforaciones para pernos. El componente está fabricado con CFRP de 50 mm de grosor. La herramienta utilizada hasta ahora alcanzaba el final de su vida útil después de 50 perforaciones. Con valores de corte mayores y una calidad de las perforaciones claramente mejorada, el cliente puede realizar más de 80 perforaciones utilizando la broca de PCD de MAPAL con un diámetro de 19 mm, es decir, un 60 % más en comparación con las herramientas que solo cuentan con PCD en los laterales.

Fresa de desbaste de PCD para el mecanizado en seco

Al realizar el mecanizado de los componentes estructurales de alas de aviones hechas de aluminio, una gran parte del material se retira formando virutas. Para el mecanizado de desbaste de las cámaras y los compartimentos dentro del ala, MAPAL cuenta en su gama de productos con la OptiMill-SPM-Rough, una fresa fabricada por completo en metal duro que ya ha probado sobradamente su rendimiento. No obstante, esta fresa de desbaste solo es apta para el mecanizado en húmedo. Ello se debe a que en el mecanizado en seco de aleaciones de aluminio de viruta larga, como las que encontramos en el sector de la aviación, las herramientas fabricadas por completo en metal duro han llegado a su límite. Rápidamente se forman filos recrecidos y las herramientas sufren un desgaste claramente excesivo.

Para que las cámaras y los compartimentos del ala no se llenen de refrigerante, cada vez se demandaba más una herramienta para el mecanizado en seco, lo que en el caso de MAPAL corresponde a una fresa con PCD.

La geometría de la nueva fresa es en muchos aspectos idéntica a la de su homóloga fabricada por completo en metal duro. La forma desbastada del cordel diseñada especialmente para este producto garantiza un corte suave y reduce las fuerzas del proceso. Además, confiere a la herramienta excepcionales características de penetración. La entrada de calor al componente es mínima.

Gracias a la vida útil considerablemente mayor de la herramienta de PCD durante el mecanizado en seco de aleaciones de viruta larga en comparación con su homóloga fabricada por completo en metal duro, su uso es notablemente más rentable. Los elevados costes de la herramienta se amortizan rápidamente.

Para que las cámaras y los compartimentos del ala no se llenen de refrigerante, cada vez se demandaba más una herramienta para el mecanizado en seco, lo que en el caso de MAPAL corresponde a una fresa con PCD.

La geometría de la nueva fresa es en muchos aspectos idéntica a la de su homóloga fabricada por completo en metal duro. La forma desbastada del cordel diseñada especialmente para este producto garantiza un corte suave y reduce las fuerzas del proceso. Además, confiere a la herramienta excepcionales características de penetración. La entrada de calor al componente es mínima.

Gracias a la vida útil considerablemente mayor de la herramienta de PCD durante el mecanizado en seco de aleaciones de viruta larga en comparación con su homóloga fabricada por completo en metal duro, su uso es notablemente más rentable. Los elevados costes de la herramienta se amortizan rápidamente.