13.10.2021

MAPAL Focuses on Fluid Technology

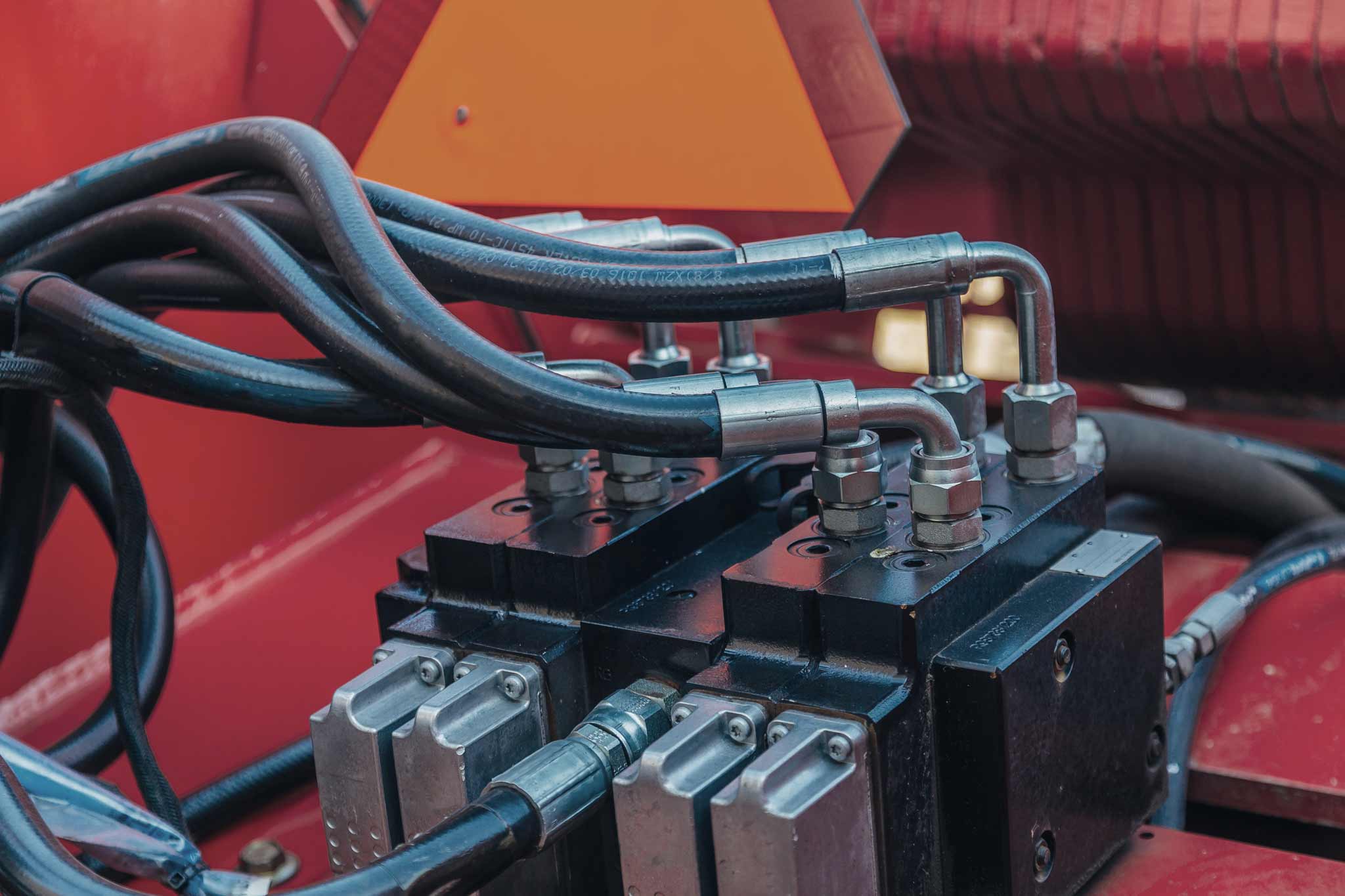

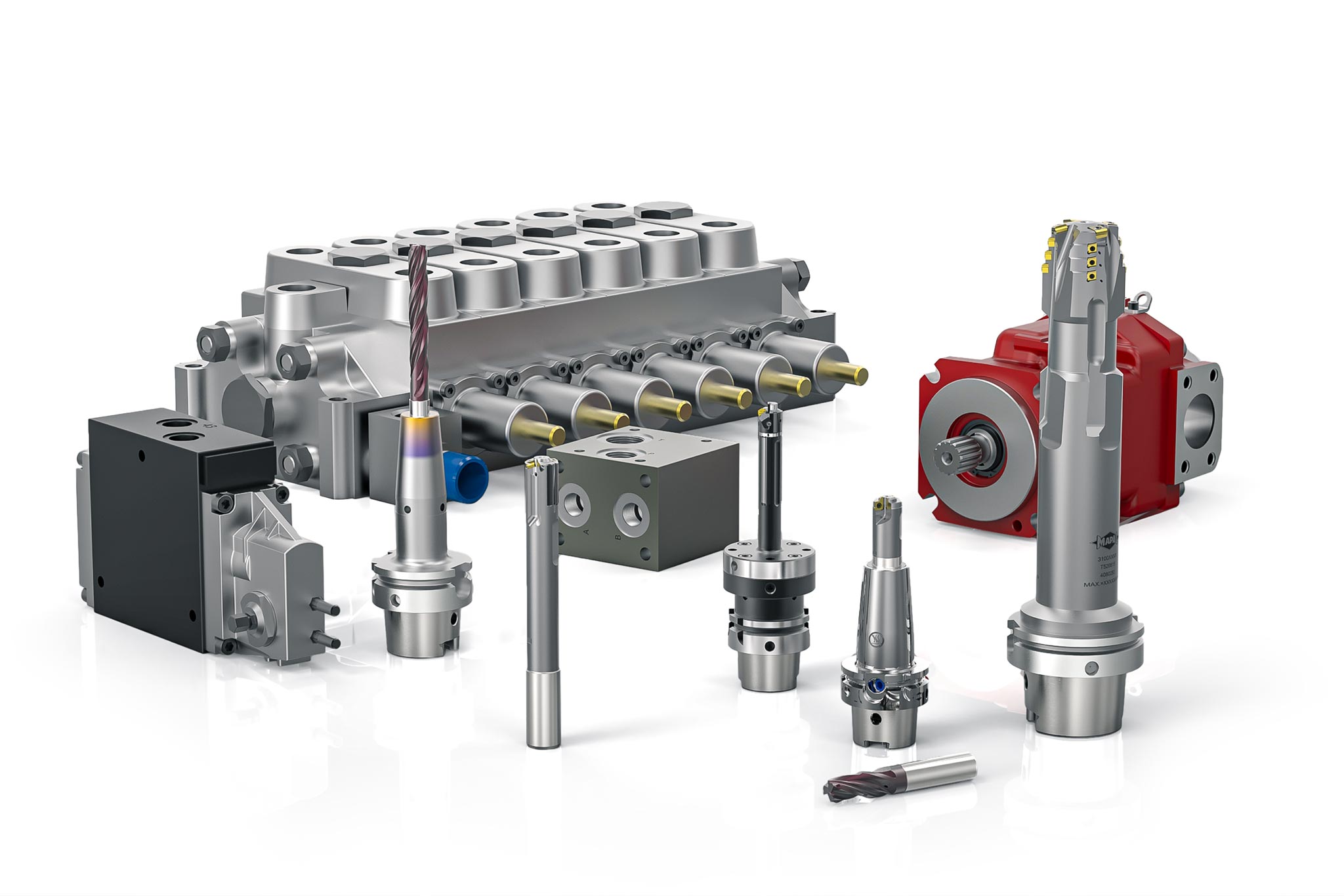

In addition to drive systems and components, fluid technology is one of the most important supplier sectors for all industrial production. Going forward, MAPAL will manage this important area as an independent market segment. For many years, customers have relied on the expertise of the tool manufacturer for demanding machining operations for hydraulic parts. However, as a solution provider, the tool manufacturer also has concepts for the cost-optimised manufacturing of the whole product.

Deutschland ist Technologieführer

Feinarbeit fürs Grobe

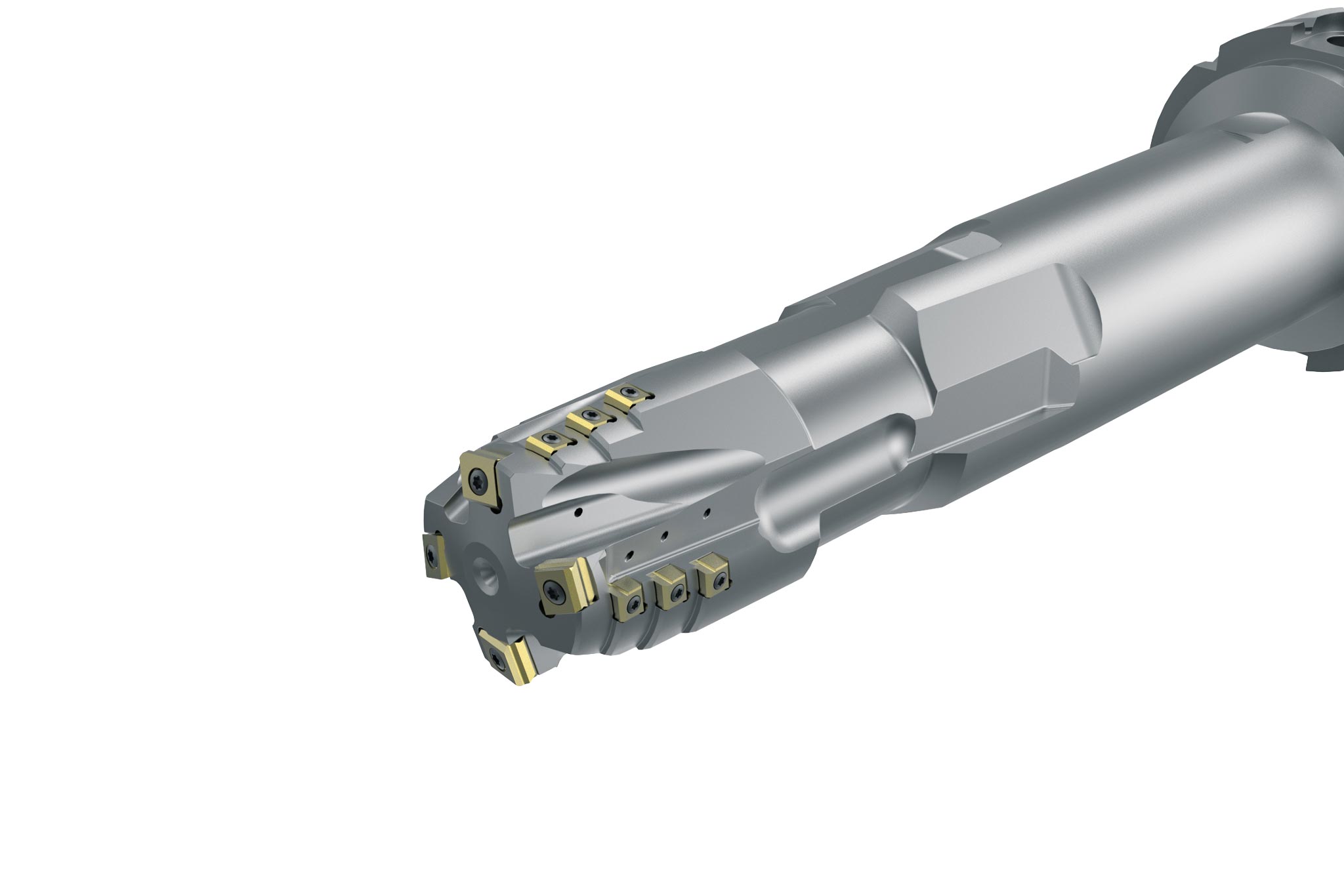

Everything depends on the main bore

The first machining step takes the varying quality of the cast blanks into account. Since the pre-cast bores are relatively imprecise, a precise pilot bore must first be created in the first ridge. This lays the foundation for creating a good cylindrical form in the subsequent machining steps. Next, a solid carbide tool or, in the case of the larger parts, a tool with indexable inserts passes through the entire bore. What the pilot drill has created for the first ridge is now produced along its entire length. To prevent ring formation in the hollow chambers due to propelled chips, MAPAL ensures a soft cut during machining by using tangential technology. This can eliminate the need for a separate washing cycle in the process.

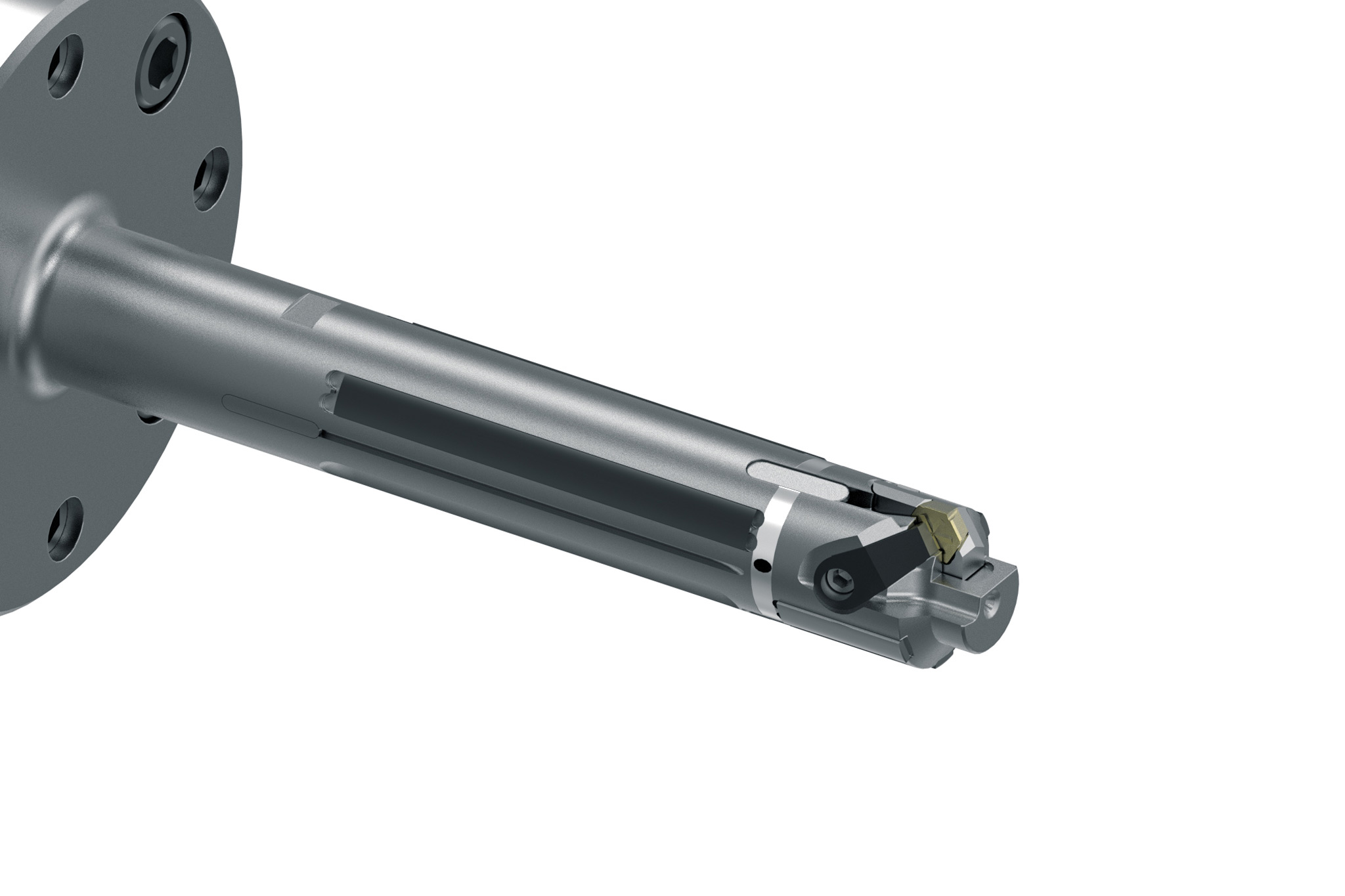

After this pre-machining, the classic fine boring tool from MAPAL is used, finishing the bore extremely precisely. It has an adjustable cutting edge and guide pads, which prevent the tool from being displaced from ridge to ridge. This produces a high degree of straightness and an exact cylindrical form.

Cost drivers are eliminated

Nonetheless, the bore quality can be improved with the MAPAL fine boring tool under certain circumstances, so that only a single-stage or two-stage honing process is required, or honing can even be dispensed with altogether. In many cases, where three stages are still needed, this process is considerably faster thanks to the good pre-machining. Any time saved pays off here. Although the hydraulics sector is characterised by extremely high component variance, the quantities in series production are in the millions.

MAPAL considers it important to identify and eliminate possible cost drivers. "As a technology partner, we have the product portfolio to be able to design the entire process for the complete component in line with requirements," assures Jochen Schmidt. In addition to the central spool bore, MAPAL also carries out the fine machining for the pressure balance bore and was able to completely replace honing here. With 2 µ for straightness and roundness, high accuracy is also required for this shorter bore.

High efficiency with standard tools

Die Bauteile sind 500x500 mm große Ventilblöcke aus GGG50, bei denen drei Kolbenbohrungen von beiden Seiten zu bearbeiten sind, wobei das Aufmaß im Durchmesser bis zu 16 mm geht. Die TSW von Mapal erzeugen kurze Reißspäne und verhindern damit, dass Ringe in die Zwischenräume gedrückt werden, die dann mit hohem Aufwand entfernt werden müssen. Pro Bauteil konnte die Eingriffszeit um 15,33 Minuten verkürzt werden. Die Gehäuse des entsprechenden Typs wurden in einer Stückzahl von 500 gefertigt, was insgesamt eine Zeiteinsparung von 128 Stunden bedeutet.

In Zukunft die kompletten Bauteile zu zerspanen, ist für MAPAL ein strategischer Schritt. Gab es früher in der Industrie noch den Zielkonflikt zwischen hoher Produktivität oder möglichst guter Qualität, lässt sich heute beides miteinander prozesssicher vereinbaren.

Kontakt

Kathrin Rehor Public Relations Kathrin.Rehor@mapal.com Tel.: +49 7361 585 3342