12.03.2025

Geballtes Wissen für hohe Produktivität

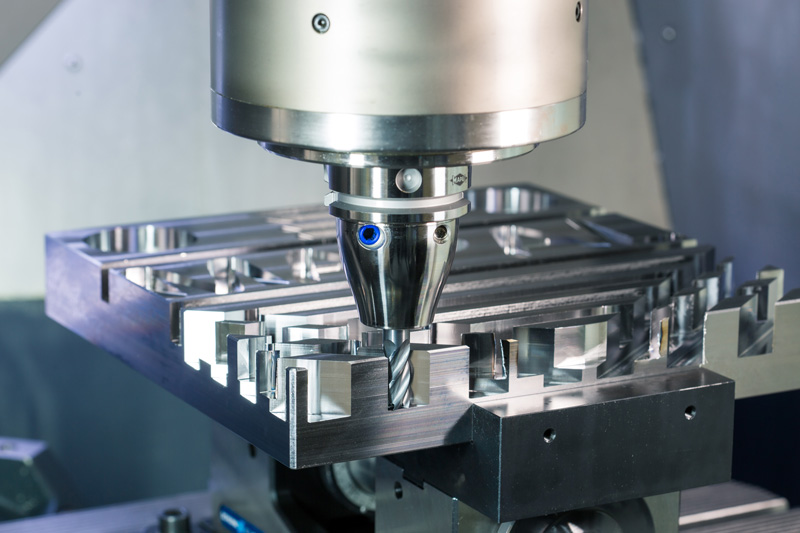

Customer Productivity as a Challenge für MAPAL und Kooperationspartner

Nutzen Unternehmen alle Daten, die bei der Zerspanung entstehen, so können sie damit rund zehn Prozent mehr Produktivität aus ihren Prozessen herausholen. Zu diesem Ergebnis kommt ein Projekt, in dem MAPAL zusammen mit Industriepartnern bislang verteiltes Wissen bündelte und als nutzbaren digitalen Mehrwertdienst zur Verfügung stellt.

Productivity as a Service als Teil des geförderten Großforschungsprojekts X-Forge

Im Rahmen des vom Land Baden-Württemberg geförderten Großforschungsprojekts X-Forge (Everything as a Service) ist Werkzeughersteller MAPAL Konsortialführer des Teilbereichs Productivity as a Service (ProdaaS). MAPAL kooperiert dazu mit dem Maschinenbauer F. Zimmermann und dem Messtechnikspezialisten Blum, um Kunden Lösungen aus einer Hand anbieten zu können.

Als weiterer Projektpartner hat das Fraunhofer IPA die Aufgabe übernommen, das dahinterliegende Geschäftsmodell zwischen den Partnern zu vermitteln und eine Bewertung des Kundenmehrwerts zu bestimmen. Ein erstes Pilotprojekt wurde Mitte 2024 nach insgesamt dreijähriger Laufzeit abgeschlossen. Davon ausgehend soll das digitale Serviceangebot in den kommenden Jahren sukzessive erweitert werden.

Strukturierte Wissensbasis für die Prozessplanung

CAM process planning with tool selection, path planning and selection of process parameters provides considerable leverance for increasing productivity. While commissioning a component, further adjustment on the machine are most often necessary to arrive at an optimal result. Today, the planning dimension is largely decoupled from machining. Knowledge gained on the machine does not necessarily make its way to process planning. Insufficient feedback inhibits the learning effect and results in the machine operator having to start from scratch with each new drilling process. A structured knowledge base from practical application is simply missing in CAM process planning.

The project partners contribute various information to the “Productivity-as-a-Service” offer for stable and efficient machining processes. The assessment of the wear on the tools is relevant understanding under what conditions a bore, for example, was made. It also provides information about the current tool life and allows tool life prognoses. Blum extracts the corresponding data in a dedicated software service and makes it available.

Pilot project: Tool Performance Optimizer

The pilot project, which took place at Karl Walter Formenbau, involved a Tool Performance Optimizer. With it, the user is able to correct the settings of the process parameters for drilling in the event of deviations to reduce downtime due to breakage or unplanned tool changes.

The database also makes it possible to build on structured, methodically collected and evaluated experience from the past during the planning phase for new, previously unknown applications with the help of similarity searches. The Tool Performance Optimizer is to be marketed via two sales channels. In addition to the traditional solution business offered from a single source, it will also be found on large platforms based on Gaia-X.

The goal of the next development step is to record any deviations in an assistance system and warn the user immediately during operation with a traffic light system. For the coming years, self-learning services for autonomous parameter optimization and intelligent CAM process planning is in the pipelines. Finally, end-to-end automation from the drawing to the finished component should be possible from 2029.

Contact

Mathias Ostertag Public Relations mathias.ostertag@mapal.com Phone: +49 7361 585 3566