Competencia de herramientas accionadas

El programa de producto

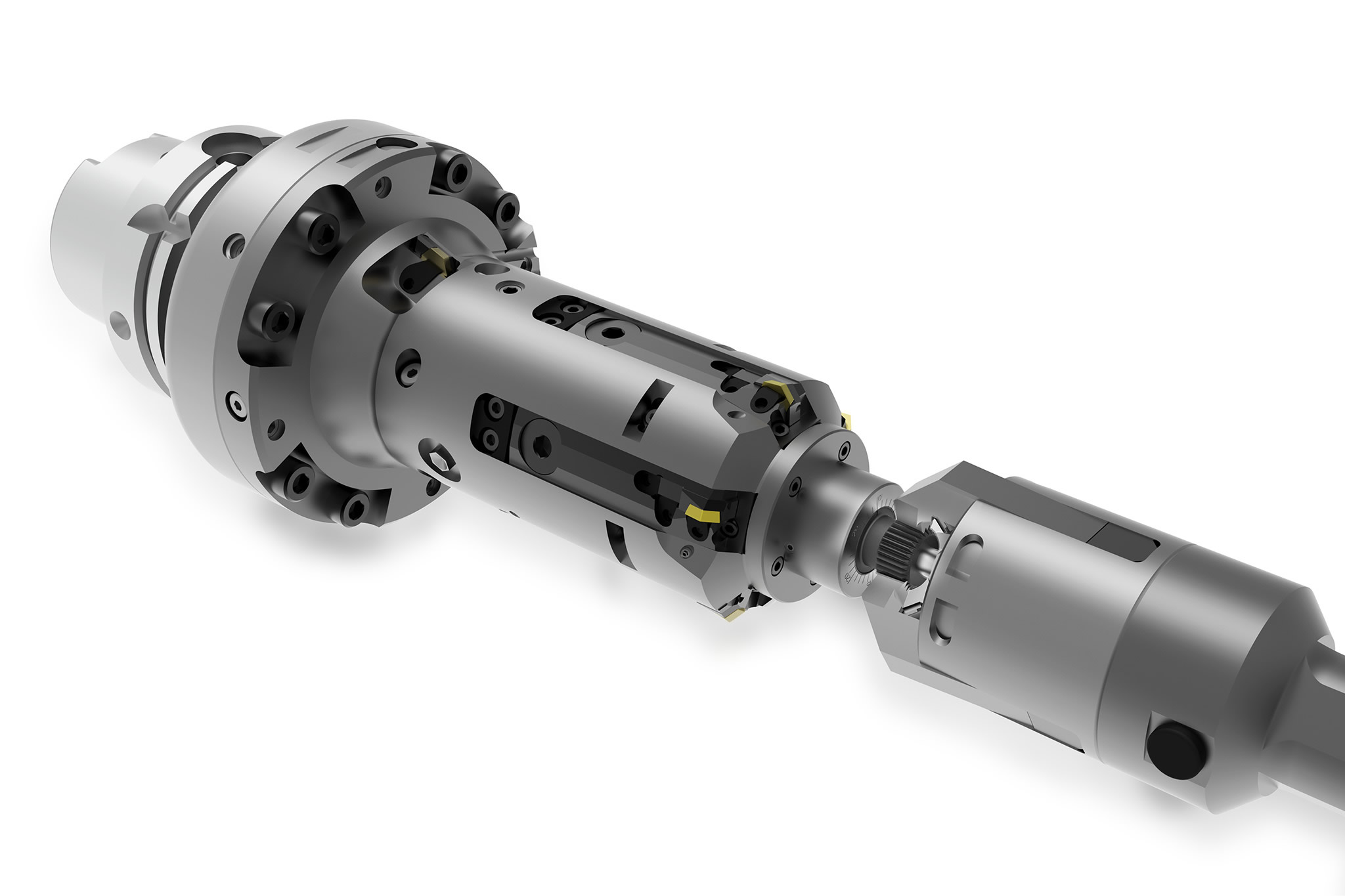

- comprende herramientas accionadas mecánicas que se accionan dentro de la máquina por medio de barras de tracción o sistemas de eje-U, así como herramientas controladas por NC,

- como el sistema de herramientas mecatrónico TOOLTRONIC, especialmente flexible, para máquinas sin unidad de avance adicional.

El experimentado equipo de ingeniería de ramientas accionadas mecánicas que se accionan dentro de la máquina por medio de barras de tracción o sistemas de eje-U, así como herramientas controladas por NC, como el sistema de herramientas mecatrónico TOOLTRONIC, especialmente flexible, para máquinas sin unidad de avance adicional. El experimentado equipo de ingeniería de

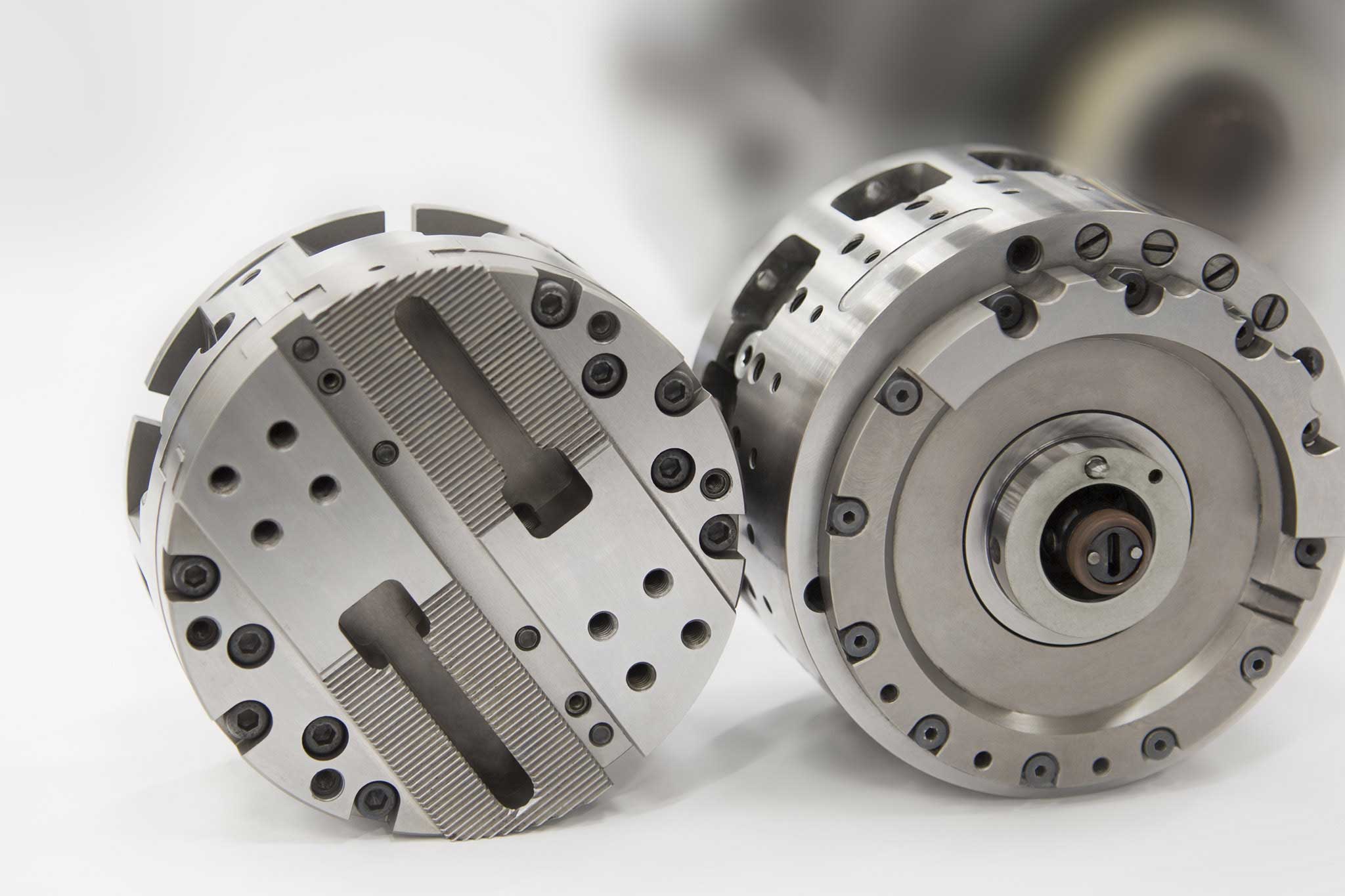

MAPAL, altamente especializado, elabora en estrecha colaboración con el cliente la solución óptima para su tarea de arranque de virutas. La esmerada mecánica, adaptada con precisión, y la gran variedad de componentes diferentes en el interior de una herramienta accionada requieren la máxima precisión y cuidado en cada fase de producción. Para asegurar la alta precisión de las herramientas, éstas se montan en MAPAL solo manualmente. Para ejecutar la puesta en servicio de las herramientas en el cliente lo más rápida y eficientemente posible, las herramientas accionadas complejas se prueban previamente con cargas extremas y en condiciones de uso reales. Un especialista en arranque de virutas de MAPAL efectúa la puesta en servicio en el cliente.

Cuándo accionar?

Descripción del producto

Entrada y salida de fuerza

TOOLTRONIC

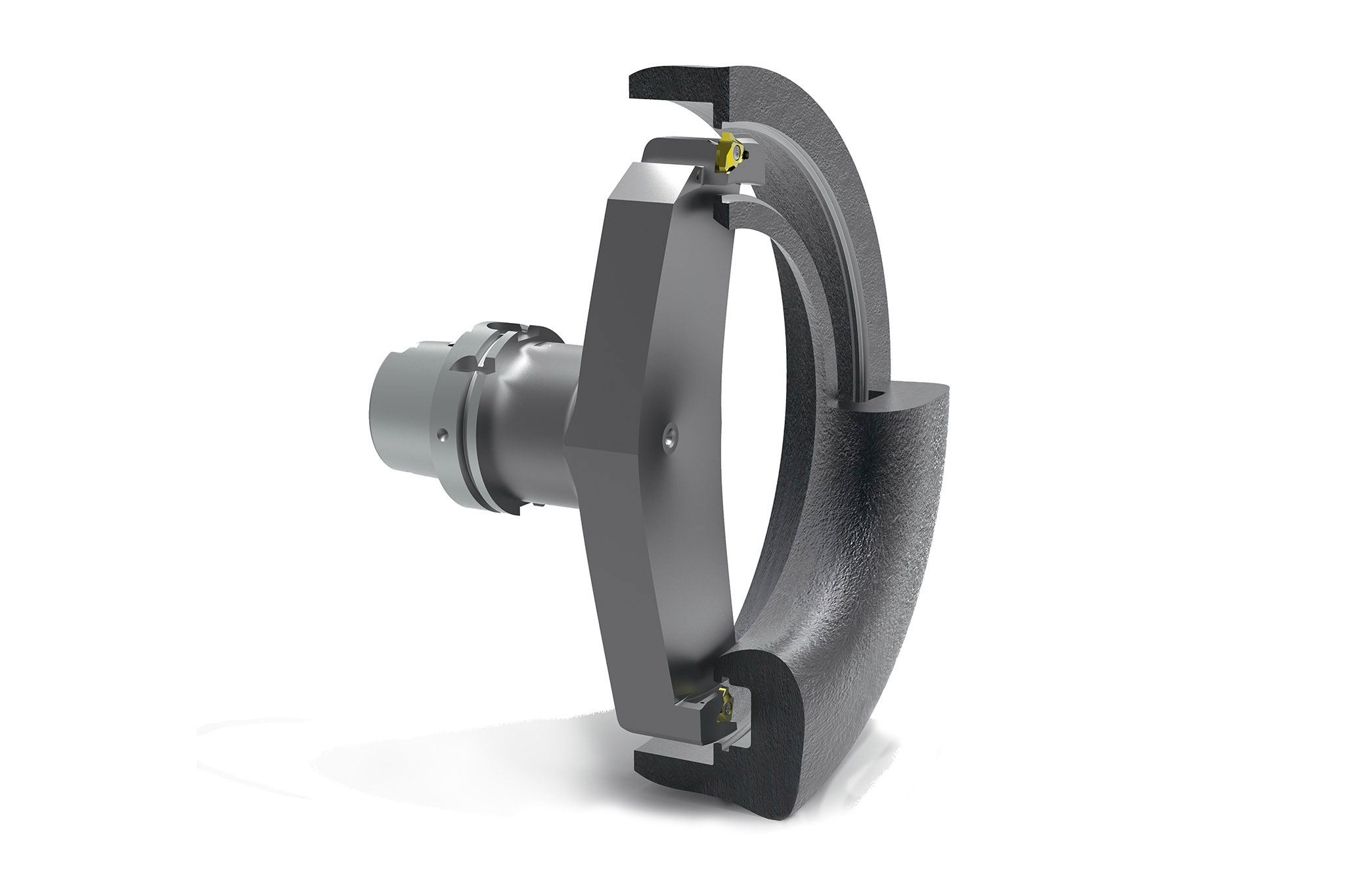

Cabezales de careado

Barras de mandrilar en linea

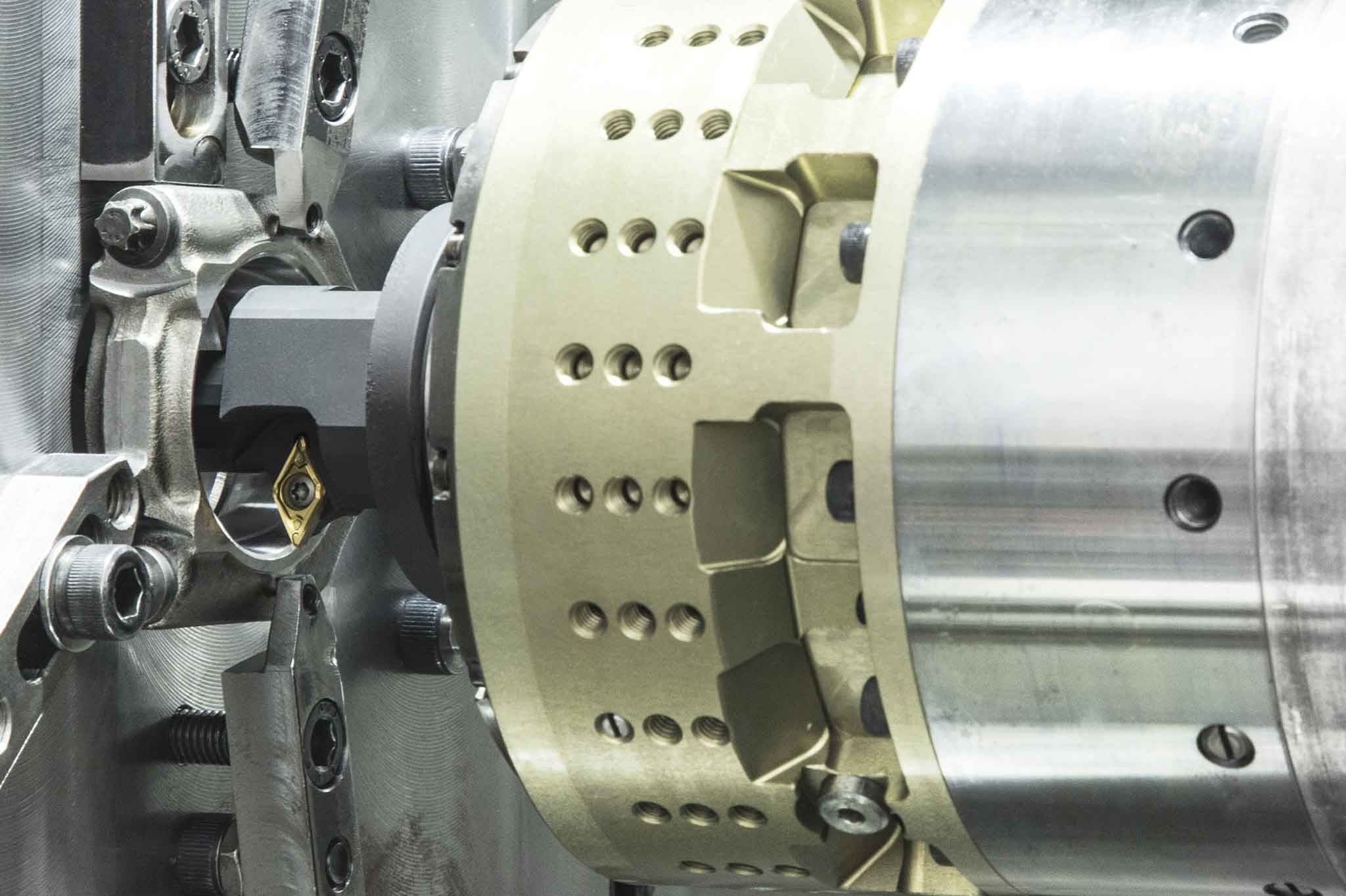

Las barras de mandrilar en linea son herramientas para el mecanizado especial de bancadas de apoyo en carcasas. Para ello, la herramienta se guía, como mínimo, por medio de un cojinete guía en el dispositivo (sujeción de la pieza de trabajo). Varios filos en la herramienta permiten el mecanizado simultáneo de varias bancadas. Una barra de tracción opcional permite un careado adicional de la bancada respectiva y / o una elevación de filos para compensar un desgaste de los mismos. Se utilizan barras de mandrilar en linea para el mecanizado de agujeros de cojinetes del árbol de levas y del cigüeñal. Sirven como la forma más precisa de ejecución de estos agujeros en el bloque del motor.

Otras aplicaciones

Servicio de herramientas accionadas

Ingeniería – diseño - puesta en servicio - mantenimiento

MAPAL ofrece en el ámbito de las herramientas accionadas un asesoramiento completo de toda la gama de productos.

En las primeras conversaciones se acuerdan los requisitos del proceso de mecanizado con los empleados de ventas, para poder ofrecer un producto adecuado para el cliente.

Como especialista en soluciones especiales se ofrecen también adaptaciones específicas para los clientes, usando componentes estandarizados. Para poder planificar citas de mantenimiento y reducir los costes de servicio puede concertarse un contrato de servicio a la medida.

El equipo de servicio de MAPAL comprueba las herramientas en un intervalo definido de mantenimiento.

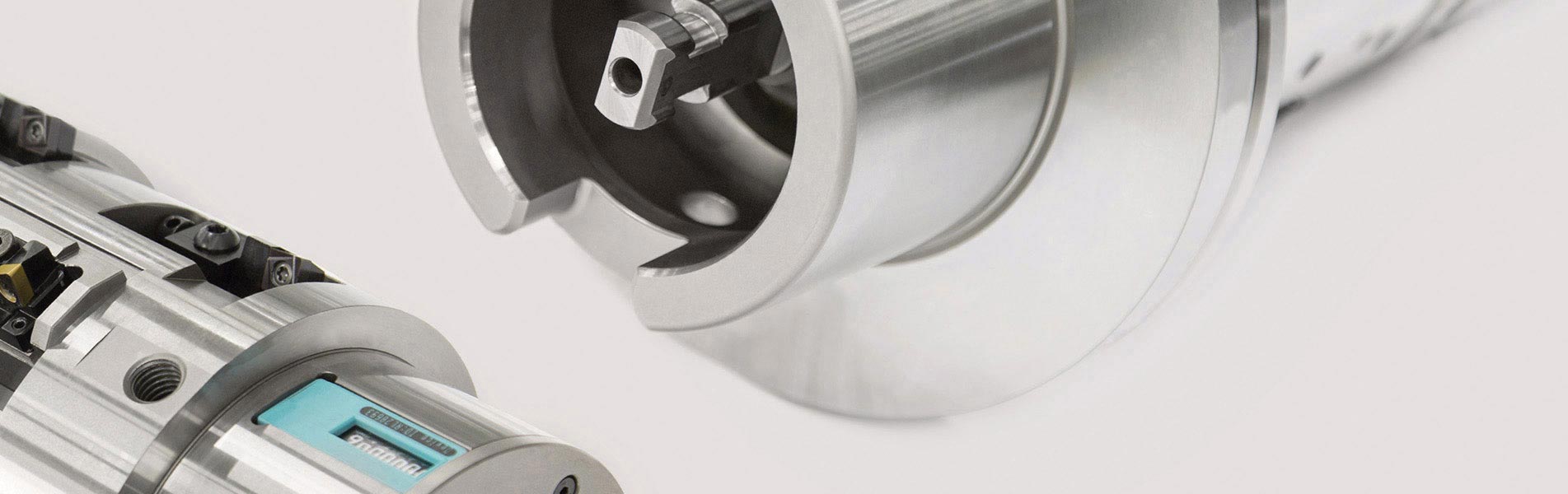

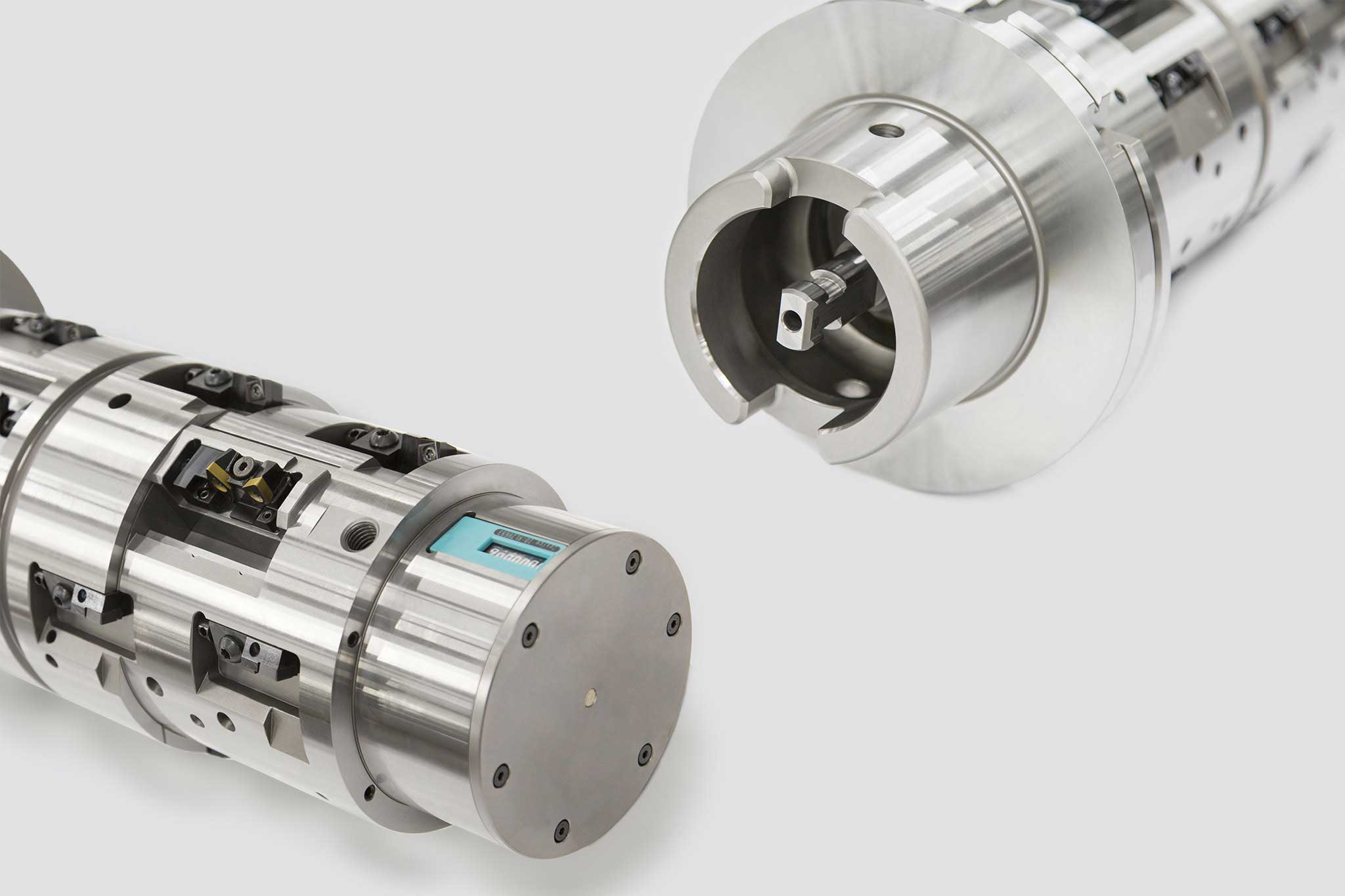

La indicación de servicio autónoma en la herramienta simplifica el mantenimiento preventivo y la puesta a punto

Un chip de servicio integrado, que en muchos casos puede equiparse posteriormente, cuenta con un LED que parpadea para indicar que se debe proceder al mantenimiento. Simultáneamente, cuenta el número de horas de servicio.