NeoMill®-Fräser vereinen Produktivität und Wirtschaftlichkeit

Die perfekte Lösung für Ihre Fräsanwendung

AUF EINEN BLICK

-

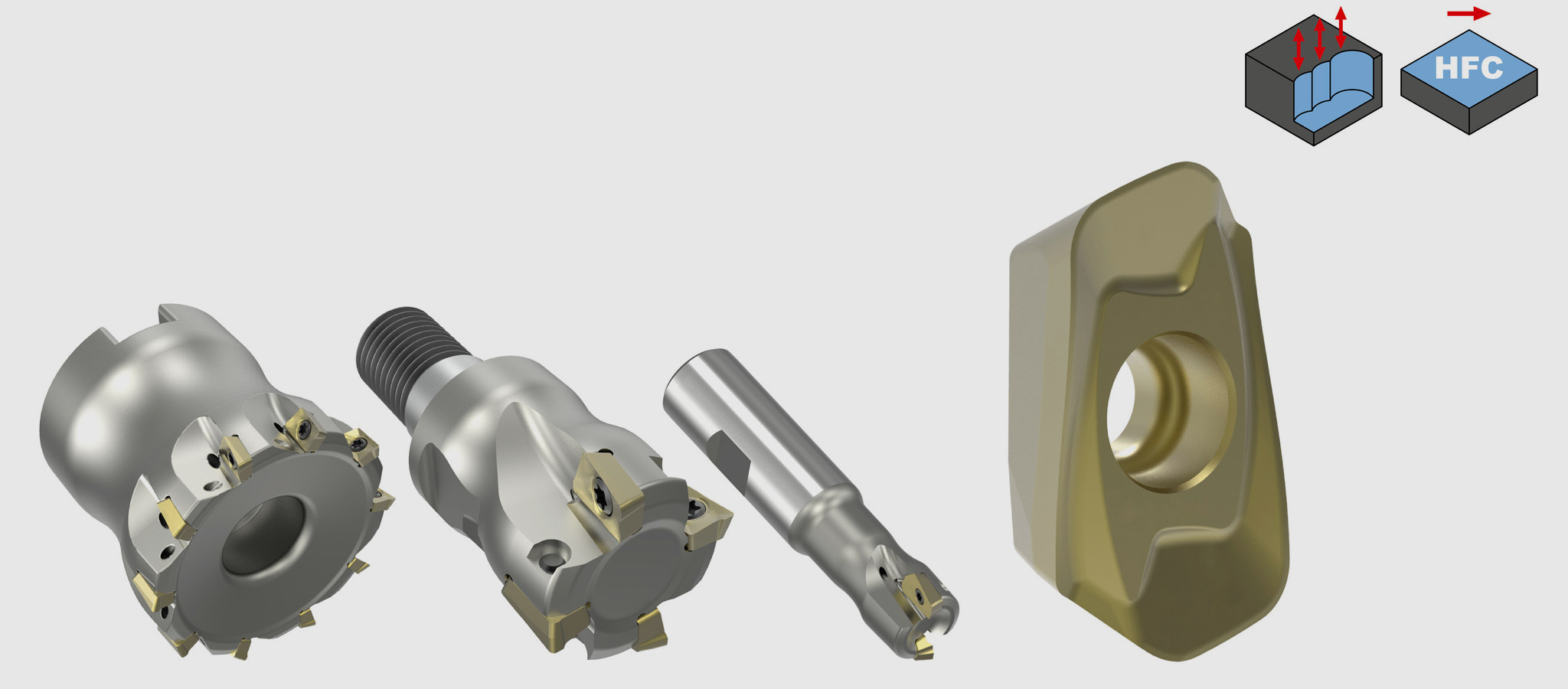

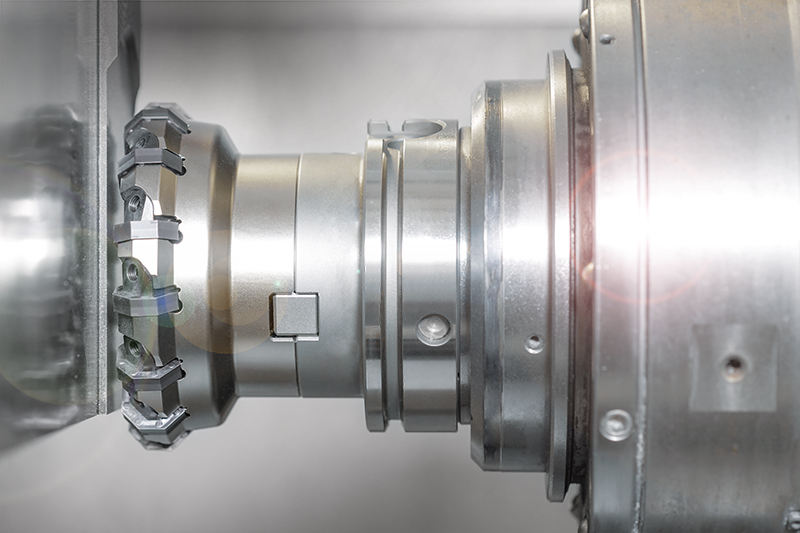

Fräsprogramm mit gepressten, radialen Wendeschneidplatten

- Plan-, Eck-, Nut- und Walzenstirnfräser

- Zum Schruppen sowie zur mittleren Bearbeitung mit einem Werkzeug

- Positive und negative Wendeschneidplatten mit verschiedenen PVD- und CVD-Schneidstoffen

VORTEILE

- Wendeschneidplatten für höchste Wirtschaftlichkeit auch bei schwierigen Bearbeitungsbedingungen

- Sehr hohe Oberflächengüte durch Wendeschneidplatten mit Wiperanteil

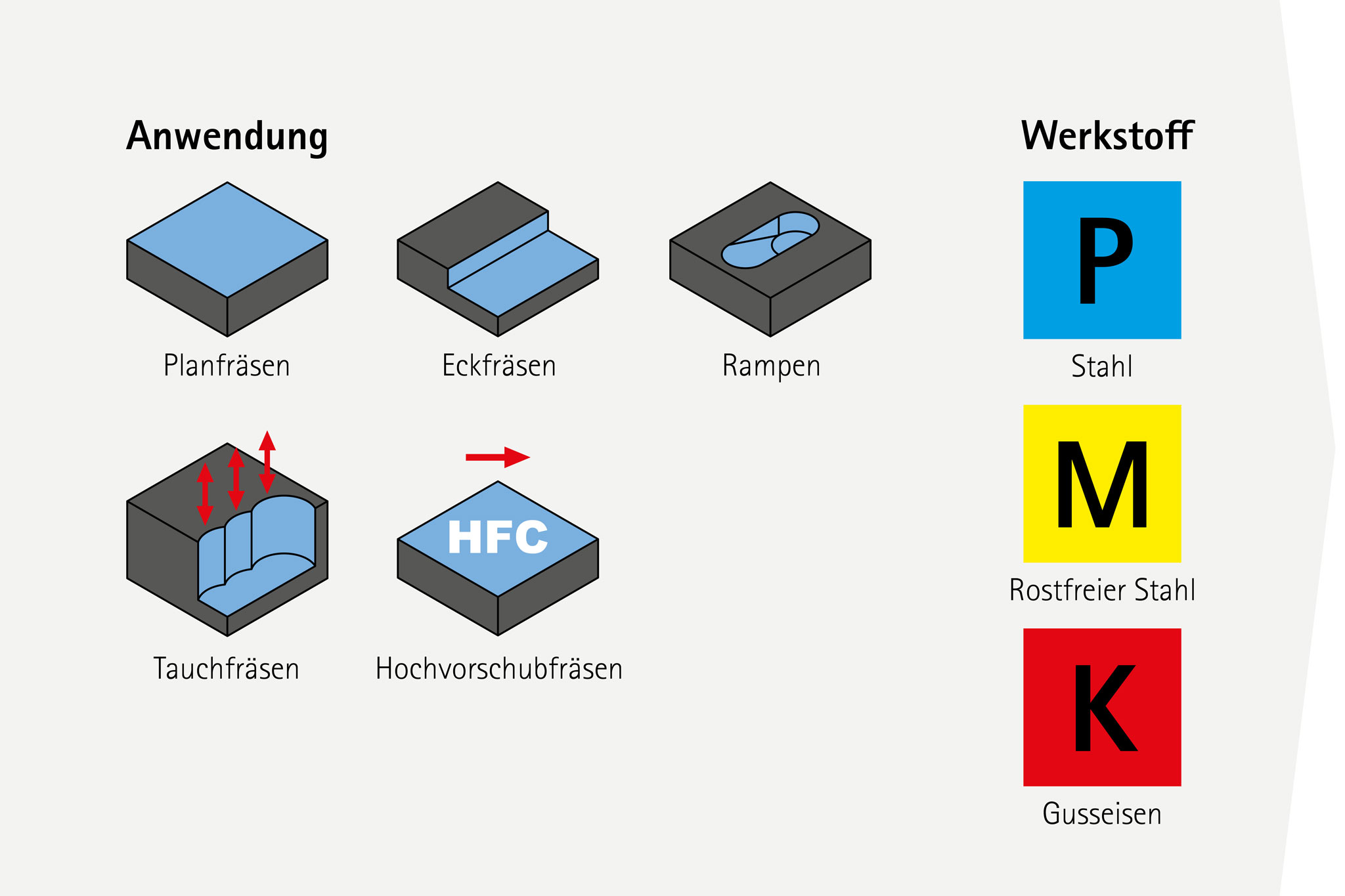

- Für alle Anwendungen in Gusseisen, Stahl, und rostfreiem Stahl, sowie hitzebeständigem Stahlguss (Turboladermaterialien)

- Hohes Zerspanvolumen

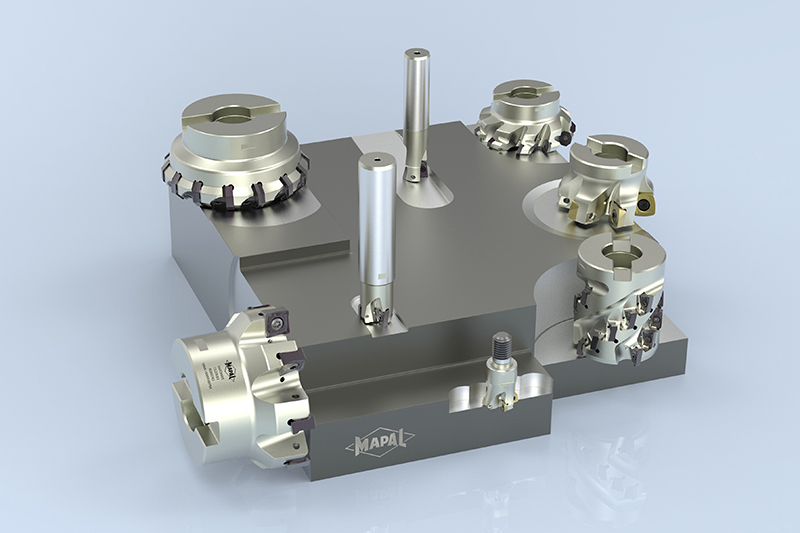

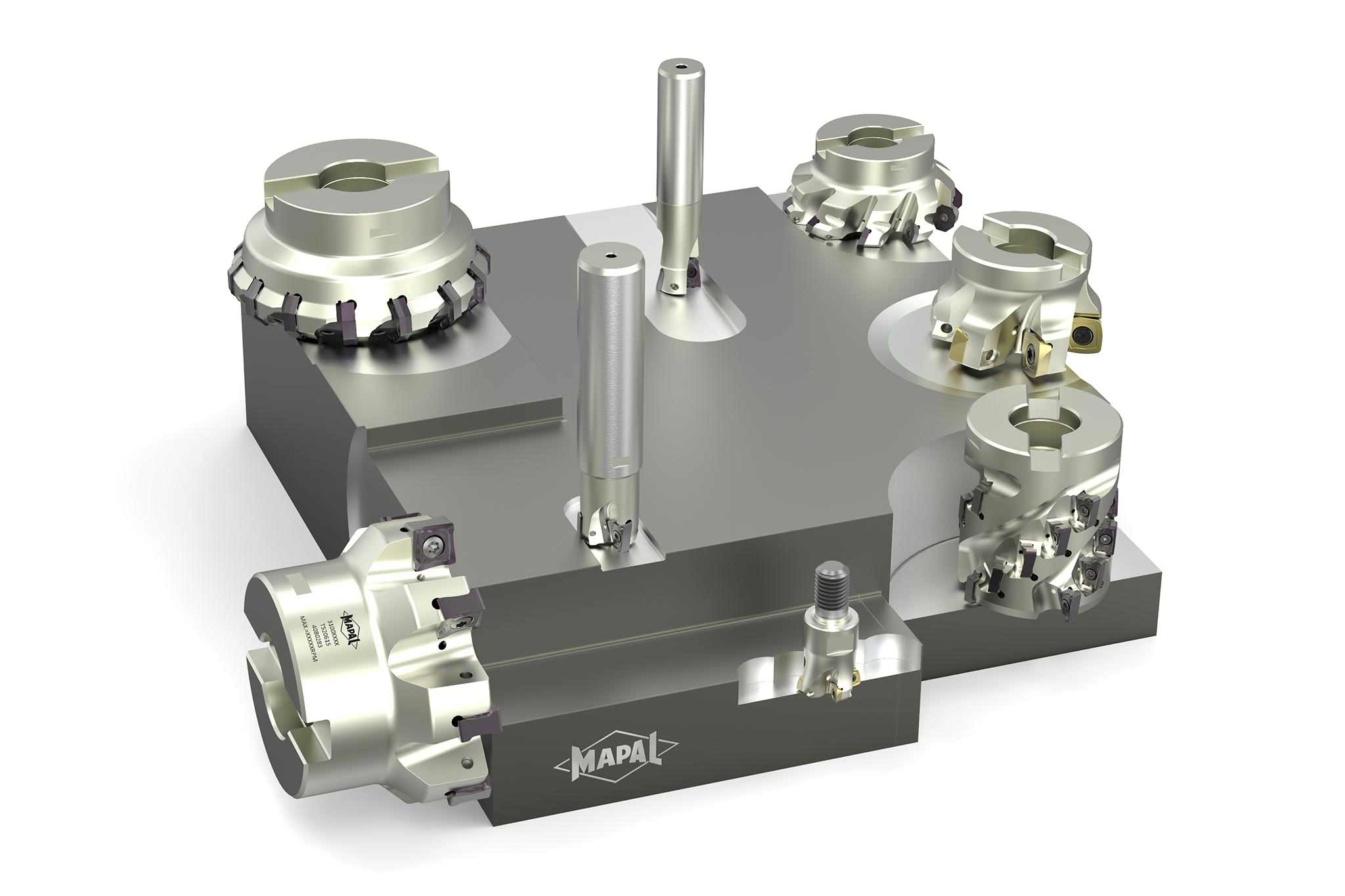

NeoMill® Standardprogramm

Für alle Fräser bietet MAPAL ein umfassendes Sortiment an Wendeschneidplatten – jeweils in einer positiven und einer negativen Ausführung. Hinzu kommen Schneiden mit Wiper-Anteil, die selbst ohne Einstellung gute Oberflächenqualitäten erreichen.

Die negativen Platten weisen keinen Freiwinkel auf und können deshalb auch an der Anlagefläche mit Schneidkanten versehen werden. Bei gleicher Grundform haben negative Platten daher im Vergleich mit ihren positiven Pendants die doppelte Anzahl an Schneidkanten. In Kombination mit der hohen Standzeit der Wendeschneidplatten macht das die negativen Wendeschneidplatten besonders wirtschaftlich.

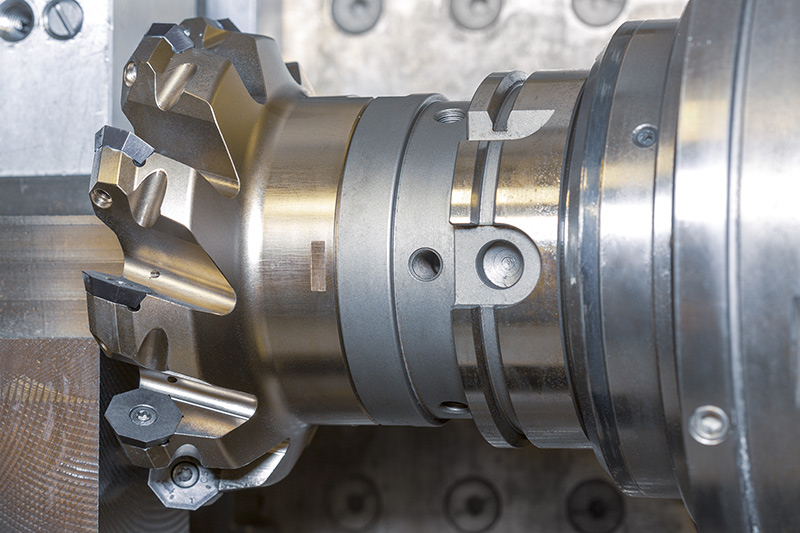

Anwendungsbeispiele

Downloadbereich:

Auswahlschritte zum NeoMill®-Fräser

Innovative und prozesssichere Zerspanungslösungen erfordern ein ganzheitliches Prozessverständnis

-

Fräsanwendung & Aufspannung

Bauteilanforderungen und Spannkonzept -

Bearbeitungs-

strategieWerkzeugauswahl und Auslegung der Frässtrategie -

Steigerung der Produktivität

Analyse und Optimierung der Schnittparameter und Taktzeit -

Standard-

programmAb Lager verfügbare Werkzeuge und Wendeschneidplatten

-

Prozess-

sicherheit & Wirtschaft-

lichkeitUnterstützung beim Einsatz im Prozess

-

Partnerschaftliche Zusammenarbeit

Enger Kontakt und Optimierungspotentiale verbessern

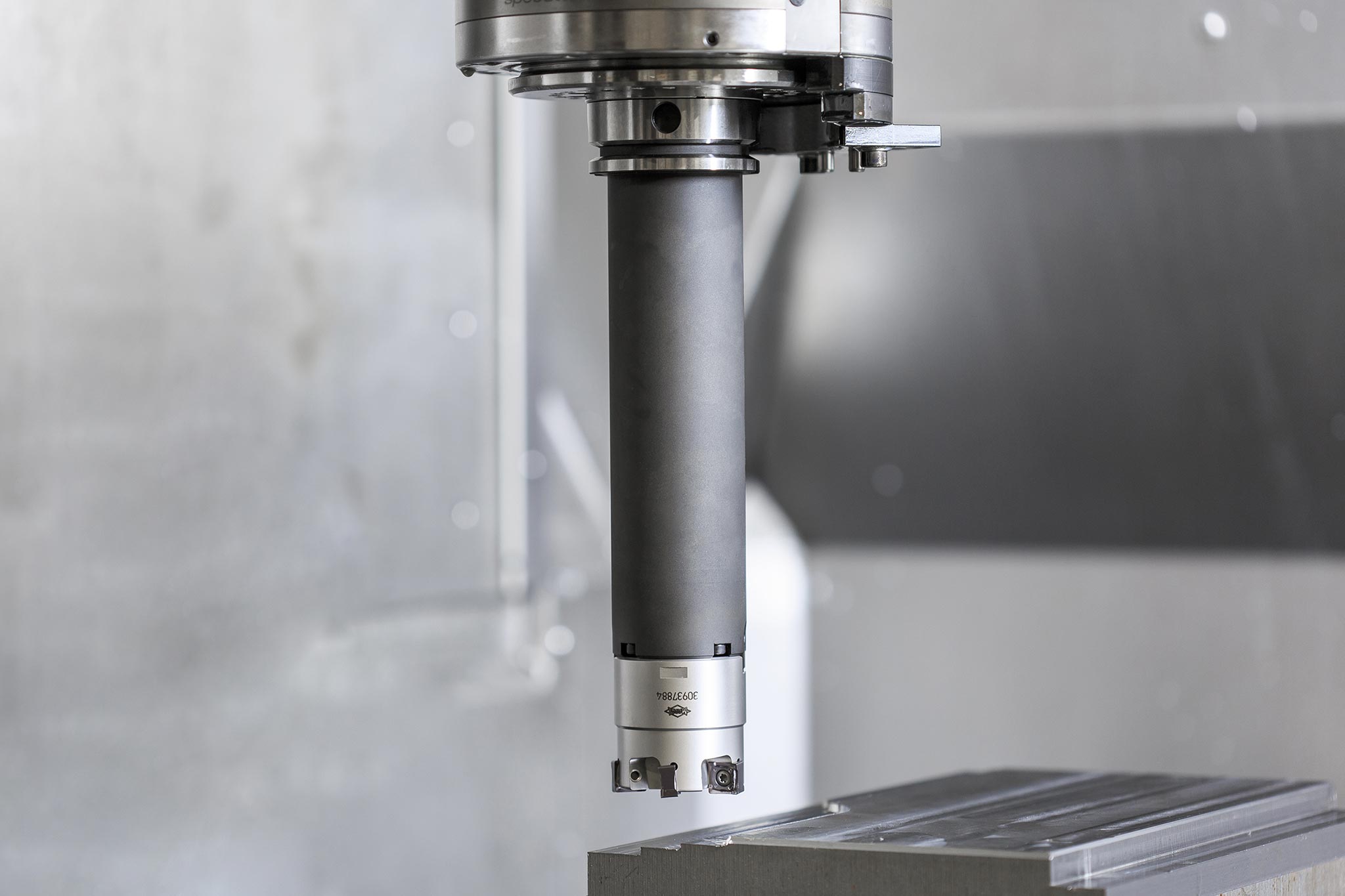

Vibrationen vermeiden durch Schwingungsdämpfungssysteme

Die perfekte Lösung für Ihre Fräsanwendung

Ihr direkter Kontakt

Ansprechpartner

Heiko Rup Product and Application Management heiko.rup@mapal.com Phone: +49 7361 585 3034