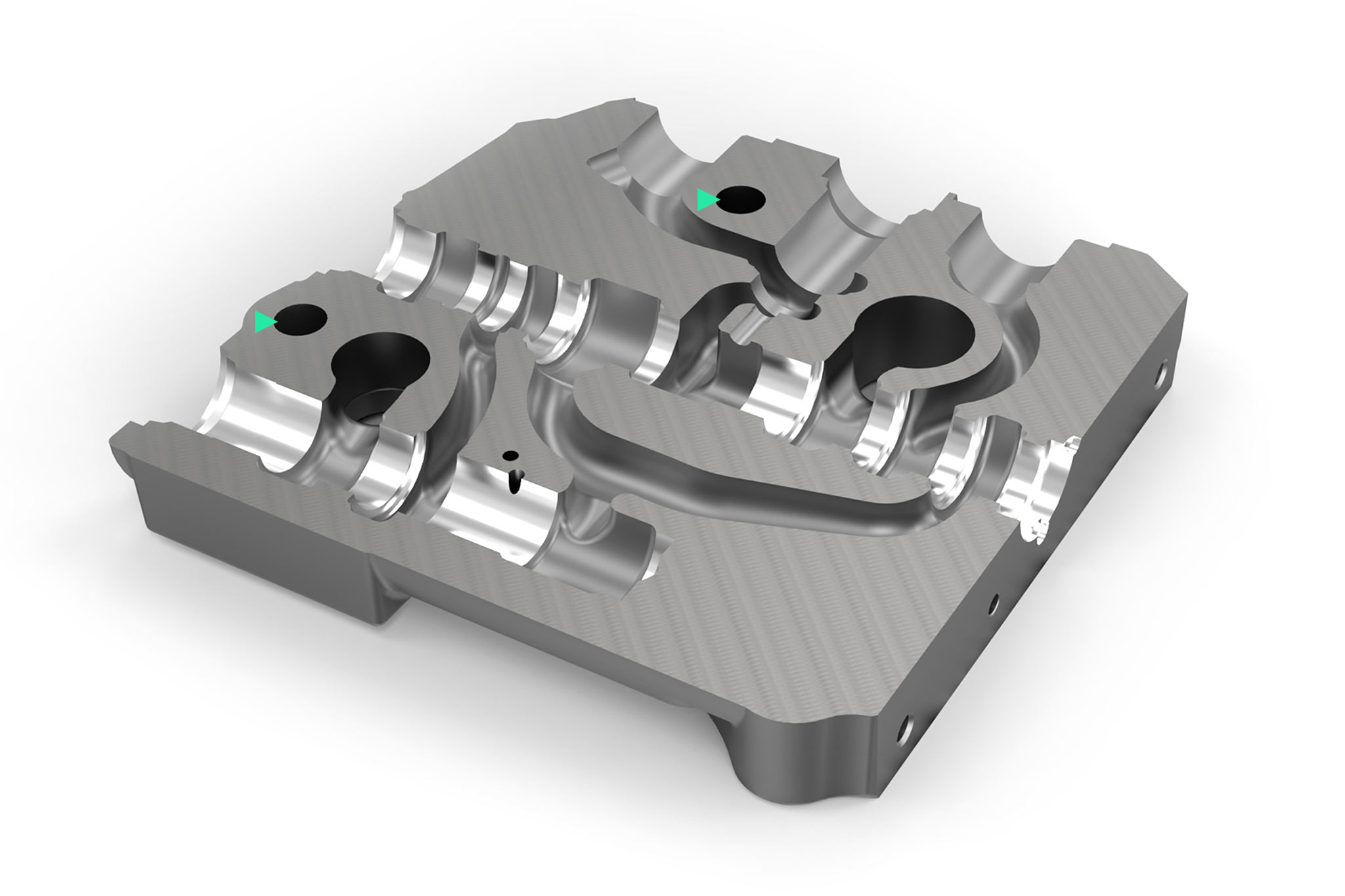

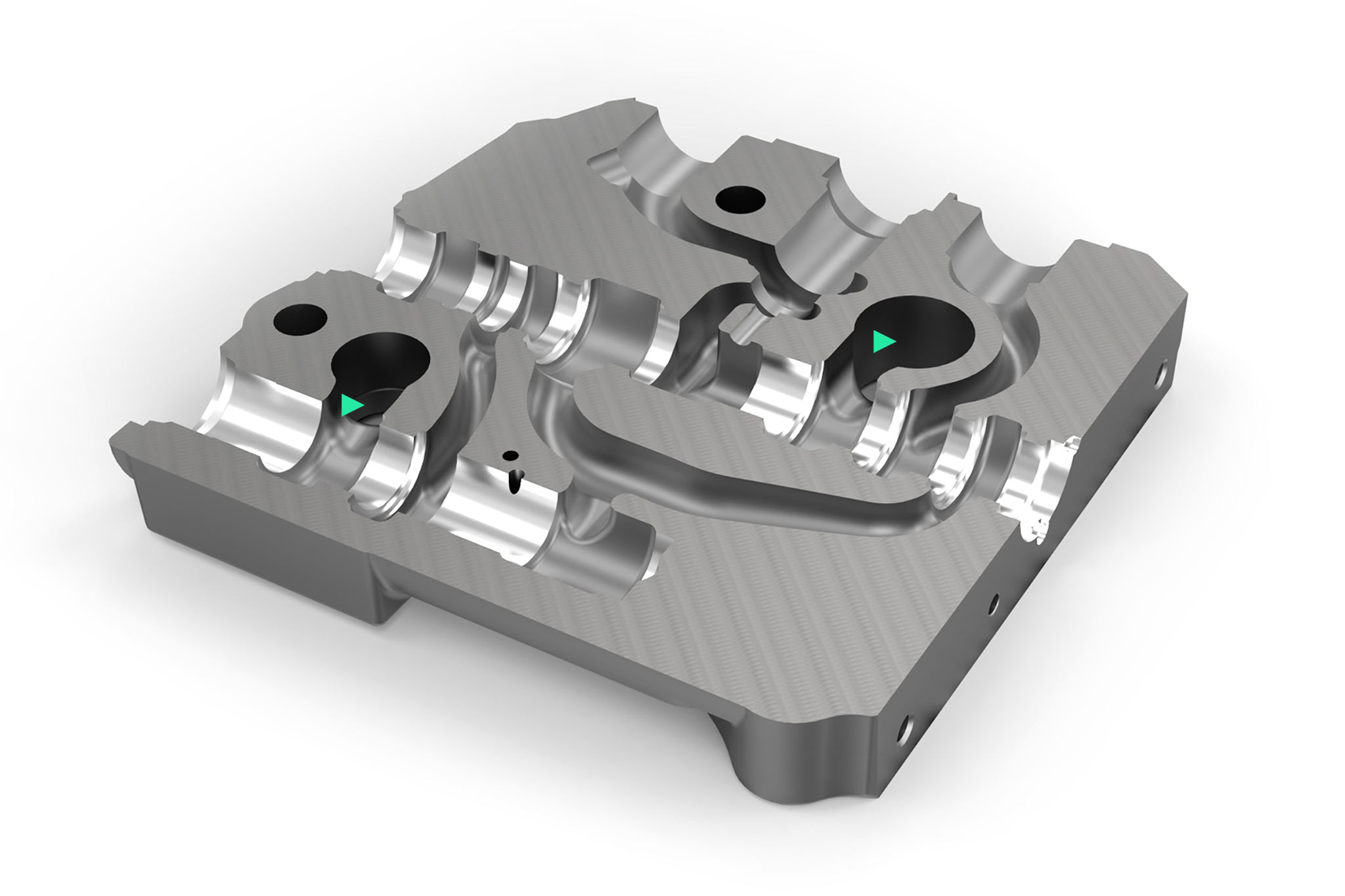

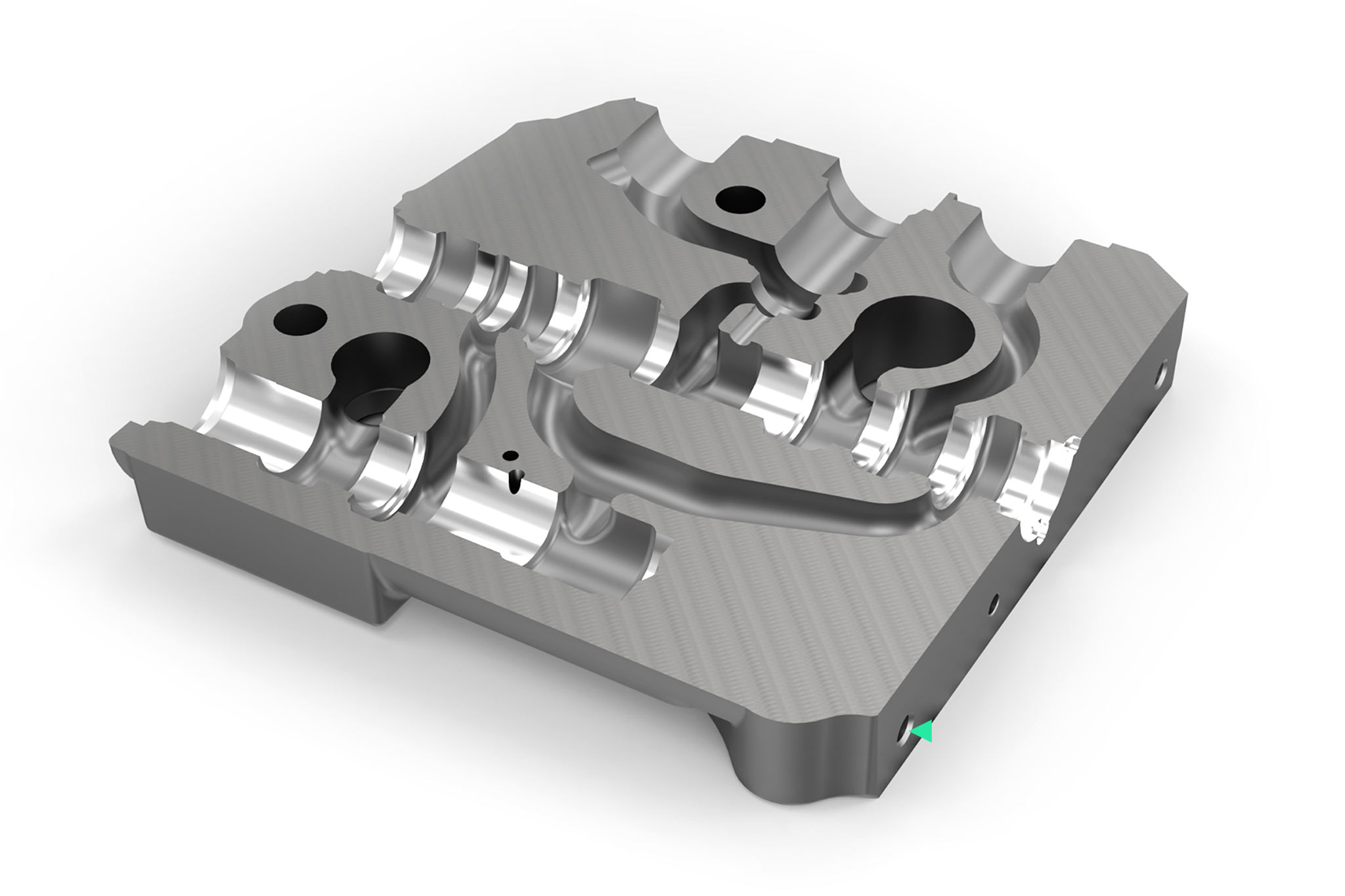

Corpo de válvula hidráulica

Tudo depende do furo principal. A fabricação de corpos de válvulas é um dos pontos mais importantes no mundo da tecnologia de fluidos. Durante anos, a experiência MAPAL tem sido solicitada para o furo do carretel. A dimensão da folga com o furo do carretel depende da precisão desse furo, de modo que o óleo hidráulico possa fluir na direção necessária sem vazamentos. Isso é definido de forma muito restrita em válvulas hidráulicas modernas. A circularidade, a forma cilíndrica, a linearidade e a qualidade da superfície da superfície desse furo são cruciais.

Machining requirements

- Fluctuating cast allowance situation

- Heavily interrupted cuts

- Avoid ring formation during boring and ensure safe chip removal from the housing

- Avoid macroscopic flaws on the control edges in the boring process

- Very high demands on form and position tolerance

- Constant stock removal before honing

- Take part variance and limited tool storage places in the machining concept into account

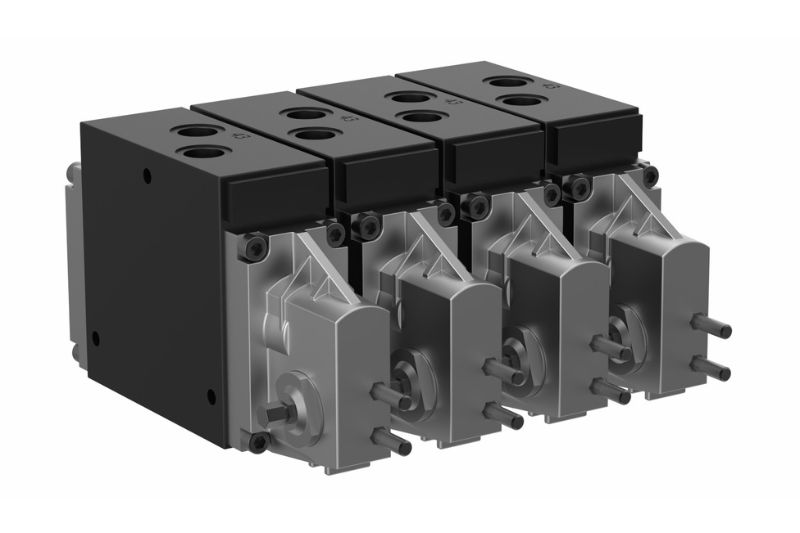

Control valves

Les vannes à voies sont des vannes à commande mécanique ou électronique avec plusieurs positions de commutation. Selon la position prédéfinie du tiroir de commande le long des arêtes de commande, un débit volumétrique est réglé pour le fonctionnement des appareils de travail raccordés. La balance de pression individuelle (BPI) régule une chute de pression de charge constante au-dessus de l'arête de commande d'alimentation du tiroir de commande, de manière à obtenir une commande de débit indépendante de la pression de charge sur toute la plage de réglage, même en fonctionnement parallèle (compensation de charge). Le système doit être exempt de fuites afin d'éviter toute descente accidentelle de la charge, même en cas de fonctionnement en parallèle.

Perçages et alésages

应用解决方案

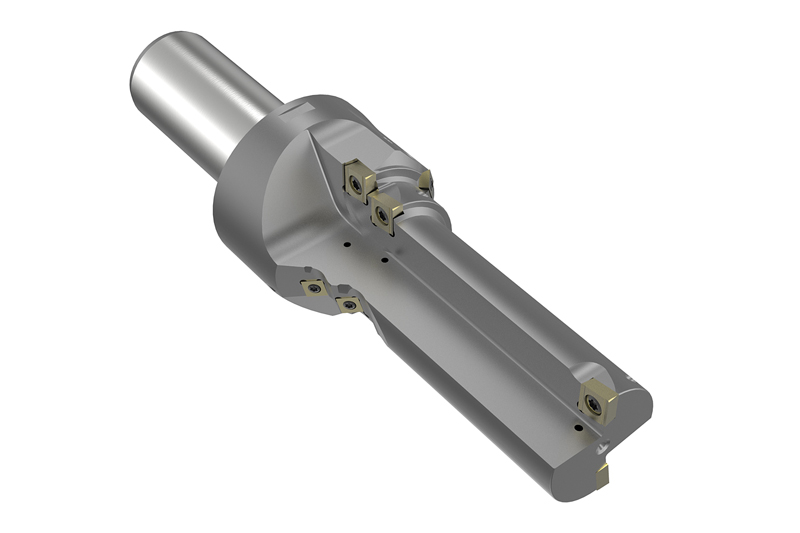

1 – 使用固定刀具实现中、小批量

Initial situation at the customer

Valve housing EN-GJS-400-15 – spool bore

- Individual orders, smaller and medium quantities

- No option for tool setting

- Short cycle times required

- High machine hourly rates

- Stable oscillating honing available

- Tool concept adapted to several part versions

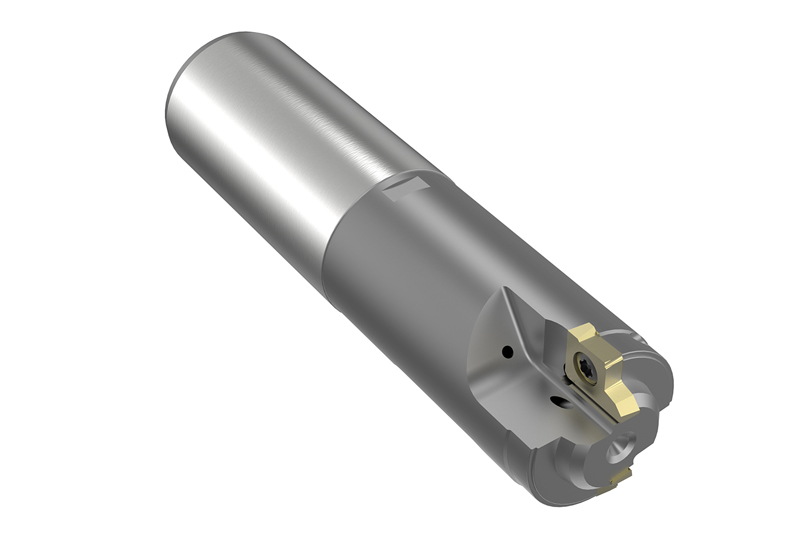

2 – Large series with solid and adjustable tools

Situation initiale du client

Corps de valve EN-GJS-400-15 – Alésage de tiroir et de compensation

- Grande série

- Réglage des outils souhaité

- Taux horaire élevé des machines

- Coûts élevés pour les pierrages suivants

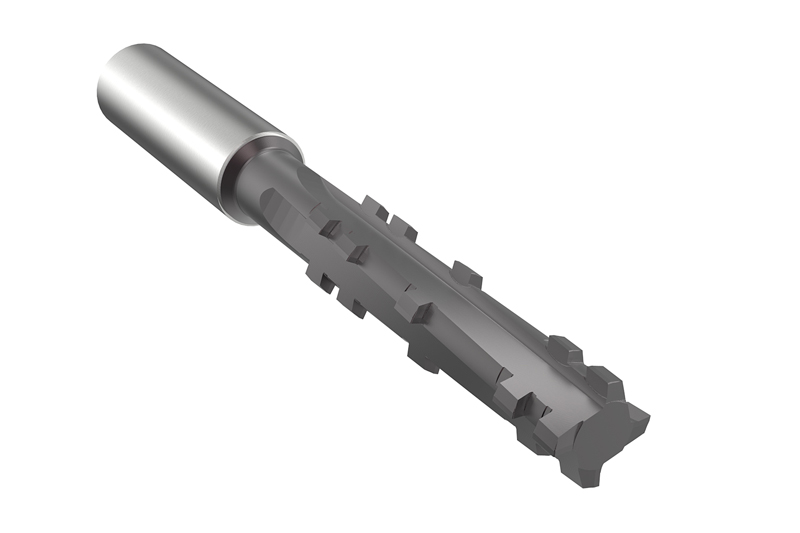

3 - 小批量 - 通过使用组合型刀具减少刀具更换次数

4 - 在加工中心上的灵活珩磨

お客様の初期の加工状況

バルブケース FCD-400-15 - 流量制御穴 / ホーニング

- 付帯費用の削減要求

- 既存のマシニングセンタをTOOLTRONICに変換

- プロトタイプから中小規模生産までのホーニング

- 別個マシンでのホーニング工程を削減する必要性

5 – Toolmanagement

客户的初始情况

阀门外壳 EN-GJS-400-15 - 完整加工

- 库存量高

- 刀具预调间中的工艺流程并非最优的和数据质量不完整

- 成本透明度不足够

- 专业人员普遍短缺造成较大的人力波动现象

- 发生断刀的问题

- 刀具成本高

刀具解决方案

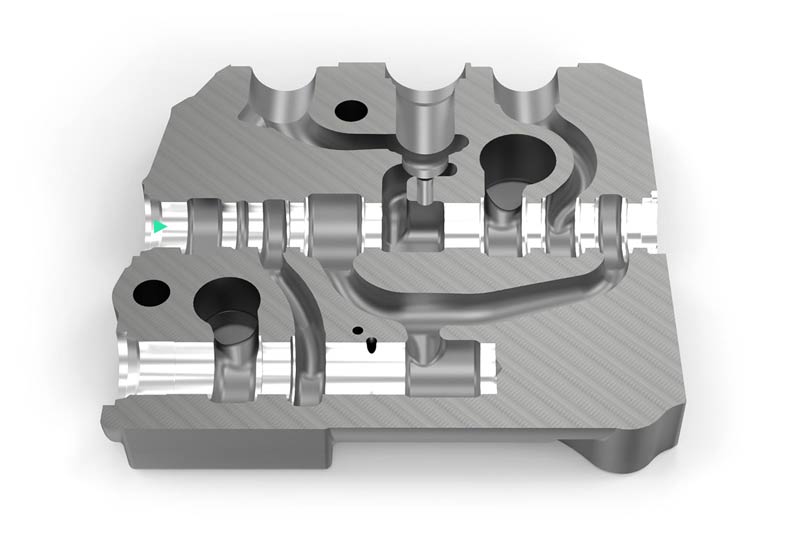

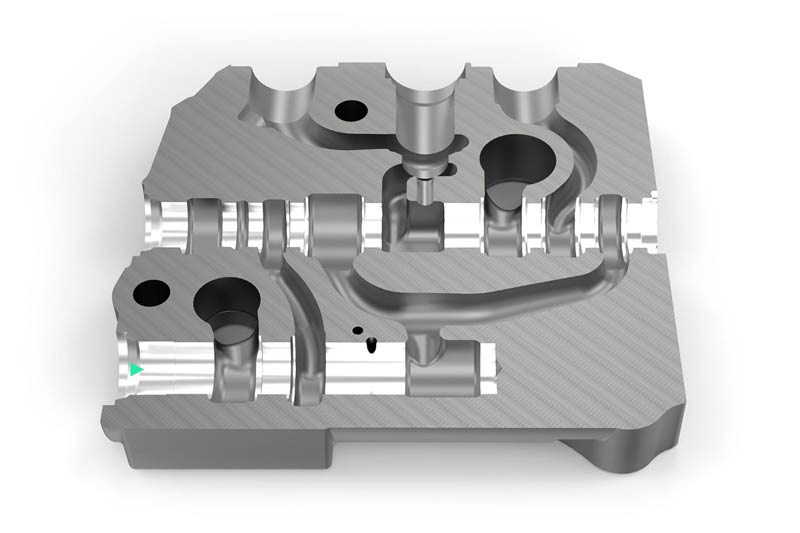

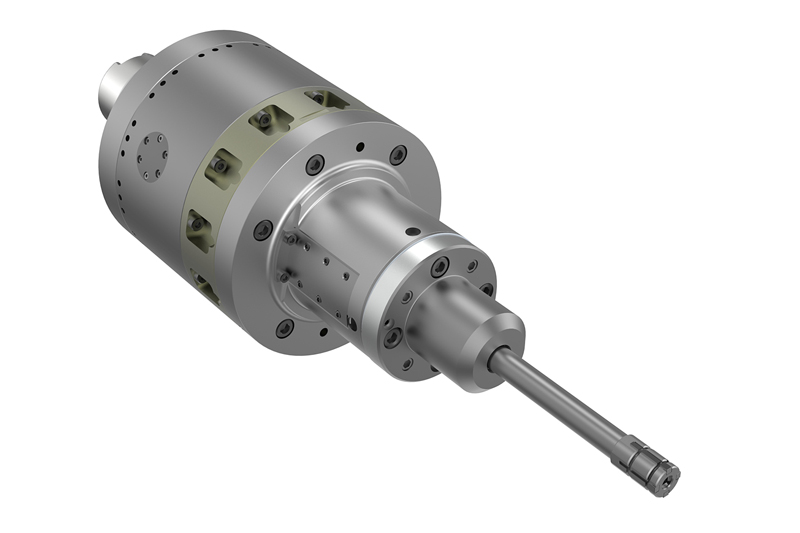

打导向孔和镗孔

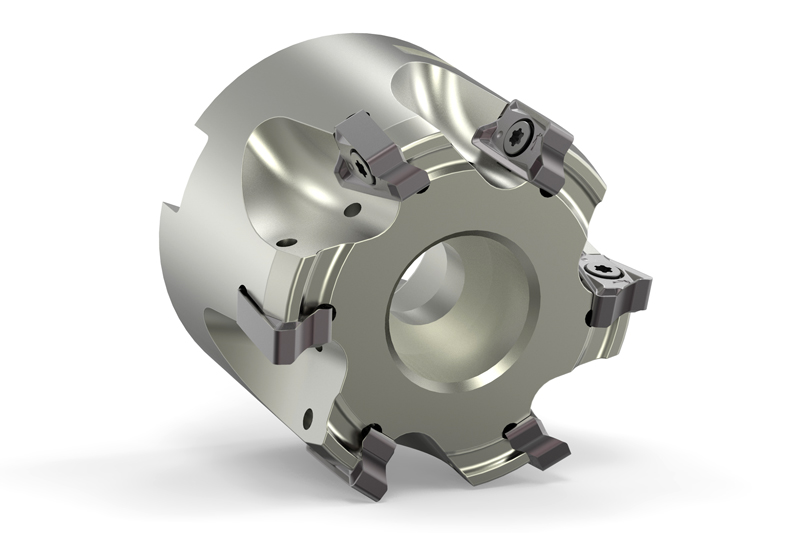

Steuerkantenbearbeitung

铰削和精镗

Usinage final par pierrage

Fräsen

夹紧